以PET粒料为原料生产聚酯双向拉伸薄膜分两部完成,第一步为T形机头挤出制聚酯厚片,第二步为双向拉伸制膜。

PET双向拉伸薄膜与PP双向拉伸薄膜的工艺过程是相似的,可以采用逐次拉伸法,也可以采用同时双向拉伸法,但大多采用第一种方法进行加工。

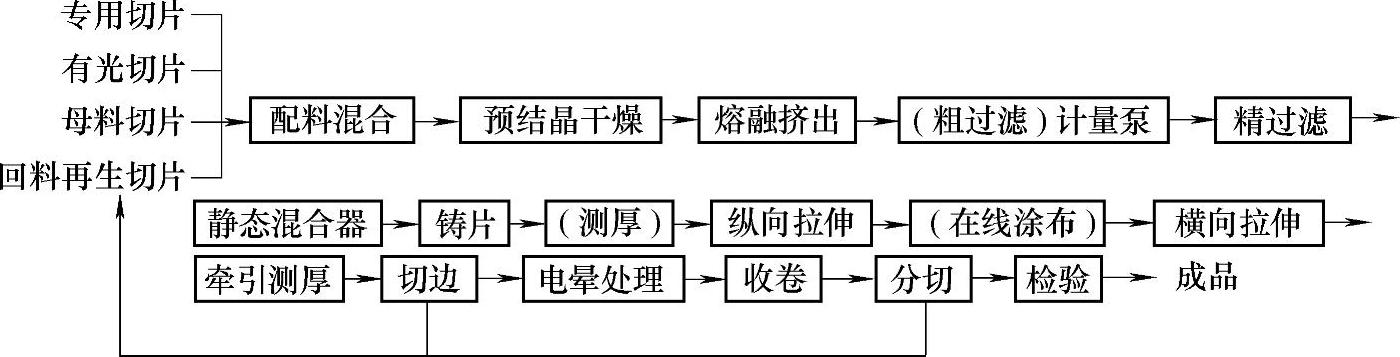

1.工艺流程

双向拉伸PET薄膜生产工艺流程如图8-5所示。

图8-5 双向拉伸PET薄膜生产工艺流程

2.配料与混合

(1)配料 生产BOPET薄膜通常使用三种或三种以上的物料,例如有光切片、含添加剂切片(母料切片)、回料再生切片、改性或功能性切片等。根据薄膜产品的要求,对上述物料进行配方设计,然后按一定的配比进行配料。配料可采用重量法或体积法。重量法即称重法,可使用电子秤分别进行称重,此法配料准确。体积法有螺杆加料器和旋转阀加料器两种方式。旋转阀体积计量加料法使用比较普遍,但计量精度不及称重法。

(2)混合 在几种PET树脂切片中,有光切片是PET薄膜的主体。再生切片的掺用是为了降低物耗,循环利用,避免环境污染。母料切片是为了增加薄膜表面的粗糙度,降低摩擦因数,避免薄膜之间的粘连,改善薄膜收卷性能。添加剂的种类很多,常用的有二氧化硅、二氧化钛、碳酸钙、硫酸钡、陶土等,通常根据使用要求来选择。对于生产单层PET薄膜,只需将三种切片按一定配比进行混合后风送至下道工序进行预结晶和干燥,然后送入一台单螺杆挤出机进行熔融挤出、铸片。对于三层共挤PET薄膜,表层、芯层的配比是不同的,要分别进行配料与混合,然后各自进入结晶干燥系统或双螺杆挤出系统。混合可采用机械搅拌混合器,也可使用物料自由落体式静态混合器。

3.结晶与干燥

(1)预结晶 因为PET有光切片和母料切片是无定型的,其软化点温度较低,为防止其在干燥塔内和挤出机加料口处由于高温粘连结块产生堵塞现象,必须对它们进行预结晶处理,使其转变成坚硬的、不透明的结晶体,以提高其软化点。预结晶温度一般为150~160℃。

(2)干燥 由于PET分子结构中含有酯基,对水分非常敏感,在高温下极易发生水解反应,使相对分子质量下降,同时水分的存在,在加工过程中,将会产生气泡。湿切片的含水率一般为0.4%(质量分数),该水分可分为两类:一类是表面水,存在于切片的表面,较易除去;另一类是内部结合水,渗入到切片内部,与聚酯大分子中的羰基以氢键的形式结合,这部分内部结合水较难除去。内部结合水只有在一定条件下,慢慢扩散到切片的表面,进而蒸发,被干燥介质(热风)带出。因此,必须有足够长的时间才能达到干燥处理的效果,要求干燥后的水分的质量分数控制在0.005%以下。

真空转鼓干燥的工艺参数:蒸汽压力0.4~0.5MPa;鼓内温度140~150℃;干燥时间约8h;真空度<0.08MPa。干燥后切片中水的质量分数要求达到0.003%~0.005%,粘度降<0.01dL/g。

气流干燥的主要工艺参数:预结晶温度(160±5)℃;预结晶停留时间20~25min;干燥塔温度170℃;干燥时间4.5~5h;干空气露点<-60℃;干燥后切片中水的质量分数≤0.003%,切片粘度降≤0.02dL/g。

4.挤出—铸片

PET挤出机的机筒加热温度与薄膜生产能力和螺杆结构有关。一般来说,加料区的温度较低,压缩段温度最高(可达290℃),以后的加热主要是用于保温。另外,由于过滤器等的阻力较大,也可以适当地提高这些区域的温度,以便降低熔体粘度。

聚酯薄膜采用急冷铸片法,辊内冷却循环水的温度<40℃。在铸片阶段应控制厚片的结晶度小于3%。生产PET铸片的工艺温度见表8-3。

表8-3 生产PET铸片的工艺温度

5.双向拉伸

(1)纵向拉伸 铸片进入纵向拉伸机后,在一定温度和外力作用下完成纵向拉伸过程。纵向拉伸机由预热辊、拉伸辊、冷却辊、张力辊和橡胶压辊、红外加热管及驱动装置等组成。目前,聚酯薄膜的纵向拉伸大多数是采用大间隙单点拉伸法,只有在高速拉伸时才使用大间隙两点拉伸法。

1)预热辊。一般有8个预热辊,辊筒表面镀铬,呈一字形排列,直到拉伸之前,温度逐渐递增(6O~85℃)。为防止塑料薄膜粘辊,接近拉伸辊的几个预热辊表面可涂敷一层陶瓷或Teflon。

2)拉伸辊。厚片到了拉伸区,再利用红外加热器进一步加热,红外加热器的加热功率都是可调的,其横向温度分布必须很均匀。如果是单点拉伸,有一个慢拉辊和一个快拉辊,表面镀铬,慢拉辊温度为80~85℃,快拉辊温度为30℃。如是多点拉伸,则有一组拉伸辊,拉伸是在一对或一组拉伸辊之间完成的。

薄膜在纵向拉伸时,适当的加热温度和稳定的拉伸速度是保证薄膜既不打滑又具有良好性能的关键因素。

3)冷却辊。纵向拉伸之后,薄膜需要在<35℃的温度下骤冷,然后再进行热定型和冷却处理。冷却辊一般有4个,辊筒表面镀铬,一字排列,温度为30~50℃,其作用是将经过纵向拉伸的膜片进行冷却定型。通常纵向拉伸后薄膜的结晶度<12%。(https://www.xing528.com)

4)张力辊。张力辊有两个,分别位于纵向拉伸机的入口和出口。其作用是调节铸片辊与纵向拉伸、纵向拉伸与横向拉伸之间的薄膜张力,它是通过张力辊两侧的张力传感器对薄膜张力进行调节的。

5)纵向拉伸比。BOPET薄膜的纵向拉伸比是决定薄膜纵向力学性能的工艺参数,是根据薄膜的性能要求确定的。一般磁带用薄膜的拉伸比较大,可选3.7左右(二次纵向拉伸薄膜的总拉伸比可达5.5);包装膜可选小些(3.2~3.4);较厚的薄膜拉伸比可控制在3~3.3之间。拉伸时辊筒的表面一定要保持洁净,不能有损伤,不能粘附异物。否则会影响薄膜的表面性能。

(2)横向拉伸 铸片经过纵向拉伸后随即进入横向拉伸机内,分别通过预热、拉幅、热定型和冷却而完成薄膜的横向拉伸。

1)拉伸温度。因经过纵向拉伸的薄膜已有一定的结晶取向度,故横向拉伸温度要比纵向拉伸温度高15~25℃,具体温度取决于薄膜的厚度和拉伸速度。

2)拉伸比。横向拉伸比一般为3.5~4倍。对于平衡膜,横向拉伸比与纵向拉伸比基本相同或接近;对于强化膜,纵向拉伸比要大于横向拉伸比。

3)热定型温度及时间。在生产非收缩性薄膜时,横向拉伸后必须进行热定型处理,目的是完善其结晶取向过程,消除内应力,增加尺寸稳定性。热定型温度应该选择PET结晶速率最大的温度段,即190~230℃,热定型时间需3~6s。

4)冷却温度。薄膜在进行热处理时,由于部分拉伸应力的松弛和结晶密度的变化,薄膜会发生3%~7%的收缩,因此在热定型的最后,须将热定型段的平行导轨适当调窄,以便提供薄膜一个松弛的过程,一般掌握4%左右的松弛量。最后进入冷却段风冷至100℃以下。这样生产的薄膜横向热收缩率可降至最小值。

5)拉伸速率。拉伸速率是单位时间内薄膜被拉伸的倍数,可用下式表示:

ε=(R-1)v/L×100

式中 ε——拉伸速率[(%)/min];

R——拉伸比;

L——拉伸段长度(m);

v——拉伸速度(m/min)。

拉伸速率对大分子的取向过程很重要。在拉伸温度、拉伸比不变的情况下,拉伸速率越大越有利于取向和薄膜的均匀性。当然,拉伸速率过高,超过弹性变形极限会造成破膜。一般推荐ε=1000~4000[(%)/min]。

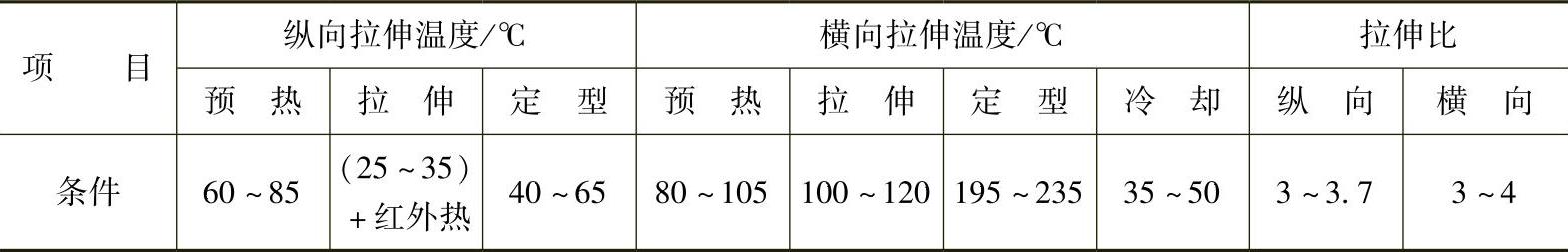

非收缩BOPET薄膜纵向—横向的拉伸工艺条件见表8-4。

表8-4 非收缩BOPET薄膜纵向—横向的拉伸工艺条件

经过纵向、横向拉伸和热处理的BOPET薄膜,结晶度可以达到45%~55%。

6.电晕处理

双向拉伸PET薄膜的表面张力通常可达0.40~0.42 N/m,因此在多数场合下,不需经过其他处理就可以直接进行后续加工。对于要求较高的产品,在拉伸之后还需要进行电晕处理,使其表面张力达到0.50~0.55 N/m,这样就可以大大提高印刷油墨或真空镀铝层对PET表面的附着力。

7.薄膜收卷与分切

BOPET薄膜通过张力控制辊、展平辊、跟踪辊,最后完成收卷工作。收卷张力的控制包括张力的设定、张力衰减及张力补偿等,对薄膜收卷的品质影响很大。

从收卷机卸下的大膜卷,不需要进行长时间的时效处理,就可以根据产品标准或用户要求,在分切机上切成一定的规格,然后经过检验、包装即为成品。分切机的工艺参数主要是收、放卷张力,橡胶压辊结构及其压力,分切速度等的控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。