塑料异型材制品配方是按一定比例在树脂中混入各种助剂而形成的复合体系,从而赋予树脂某种特殊的性能。配方设计主要实现以下几方面的功能:

1)改善树脂加工性能。PVC树脂加工性能很差,不加入适当的添加剂难以进行常规的加工。

2)改善树脂的内在性能。完全符合制品性能要求的树脂品种是很难找到的,即使有这样的品种,不是价格过高,就是难以加工。因此,配方设计人员常选用最接近制品性能要求的树脂品种,并对其进行适当的改性,使之达到完全满足制品的要求。

3)降低成本。物美价廉是每一个配方设计者的首选目标,因此,树脂及助剂在满足制品性能的前提下,其价格越低越好。

下面以硬质PVC窗框配方设计为例,详细介绍PVC异型材的配方设计。

1.了解制品的性能要求

窗框用PVC塑料的主要性能要求有以下四点:

(1)良好的成型加工性 不论是门、窗框或其他用途的异型材,都需要用挤出机进行复杂的异型挤出成型,再经过二次加工和组装,才能成为制品。同时还需保证异型材的尺寸稳定性和表面质量。所以要求PVC塑料除需具有良好的耐热性外,还需具有适宜的流动温度和良好的成型加工性。

(2)具有足够的强度、刚性和抗冲击性PVC塑料与金属具有不同的热性能,易蠕变,且随着温度上升而加剧。为了弥补强度上的缺陷,可采用补强的方法,用镀锌铁板做成金属型材衬入PVC型材内腔来补强。

(3)耐热性、耐寒性、耐燃性PVC塑料作为窗框材料应考虑到它的适应性(耐热性、耐寒性)和安全性(耐燃性)。塑料门、窗的使用温度范围为-40~50℃。人们对塑料门、窗的色泽有种种要求,但是这些要求不能脱离性能。如白色能反射阳光,而某些色泽则吸收阳光,造成温升,其中黑色型材温升最高,可达60~70℃,棕色型材表面温度可达50~60℃。同时,还应考虑在寒冷地区的低温脆性。另外,PVC具有自熄性、耐燃性,但燃烧时放出有毒的黑烟,刺激人的呼吸器官,作为窗框材料也应对此有所抑制。

(4)耐候性、耐久性及颜色牢固性 由于PVC塑料窗多数在户外使用,要长期承受苛刻而多变的大气侵蚀,如日照、风吹雨淋、严寒酷暑、工业化学污染、生物侵蚀等。所以,材料应具有耐水和耐候性能,否则就会出现变色、表面粉化、失去光泽等缺陷,并导致性能恶化。

要满足上述性能要求的窗框用PVC材料,用纯PVC是不行的,要对PVC树脂进行改性,并进行配方研究,以满足户外窗用异型材各种使用要求。

2.配方设计要点

硬质PVC窗框异型材配方设计要点主要包括树脂牌号的选择,增塑剂、热稳定剂、润滑剂、光稳定剂的确定以及影响制品性能的其他需要考虑的因素等。

(1)树脂牌号的选择PVC异型材制品种类繁多,由于使用场合和要求不同而性能各异,因此对原材料的选择和配方组成也不尽相同。硬质制品主要选用SG-5、SG-6型树脂;软质制品则选用SG-2、SG-3型树脂。PVC窗框异型材用的树脂牌号应根据制品所要求的强度及使用方向确定,最好选择悬浮法紧密型SG-5或SG-6型树脂。

(2)增塑体系的确定 在一个具体PVC加工配方中,通常采用主、辅增塑剂协同作用,其中主增塑剂必不可少。主增塑剂要求与PVC树脂相容性好、增塑效率高、大量加入也不析出,常选用邻苯二甲酸酯类和磷酸酯类,代表品种有DOP、DBP、DIOP、DOTP、TCP及DPOP等。辅增塑剂通常为与PVC树脂相容性差、增塑效率一般、加入量受到限制的一类增塑剂,代表品种有脂肪族二元酸酯类、环氧类、聚酯类、氯化石蜡、石油苯磺酸酯类及柠檬酸酯类等。

硬质PVC异型材(如PVC窗框等制品)通常不加增塑剂,即使添加,用量也很低,约1~2质量份(DOP)。因为加入增塑剂后,耐热性和耐蚀性均降低。例如,加入1份增塑剂,耐热性降低2~3℃,若加入10份增塑剂,则维卡软化点只有50℃左右,耐酸性也大大降低。

(3)热稳定体系的确定 根据制品性能及使用场合的特殊要求先确定主热稳定剂,然后根据热稳定剂的配合原则,选择辅助稳定剂,要充分发挥二者的协同效应,以提高稳定效果和降低成本。世界各地热稳定体系应用情况不同,我国以铅盐为主,有机锡类和稀土类为辅。不透明制品多采用碱式铅盐,以三碱式硫酸铅为主,户外制品可添加光稳定性好的二碱式亚磷酸铅;透明、半透明制品可采用马来酸有机锡和钡/镉稳定剂。美国多以有机锡为主,金属皂类和铅盐类为辅。欧洲则以铅盐为主,有机锡类和金属皂类为辅。

由于硬质PVC中空异型制品的冲击强度比较低,不能满足某些使用方面的要求,要获得具有高抗冲击性能的制品,通常将PVC树脂与橡胶、类似橡胶的聚合物共混。门窗类异型材抗冲改性剂主要选用CPE、EVA、ACR,加入量一般为6%~10%(质量分数)。在确定热稳定剂时需注意,EVA最好不与铅稳定剂共用,共用时成型加工性较差,又易起粉斑;CPE最好不与锌稳定剂共用,且CPE的低温性不太好。

加入热稳定剂的总量需根据稳定剂的效率和加工方式确定。热稳定效率高的稳定体系总量可相对较少。双螺杆挤出过程,物料受热历程较短,加热温度较低,热稳定剂用量可比单螺杆挤出机的少些。透明制品和浅色、白色制品加工用稳定剂比深色制品多些。

稳定剂的用量除需满足制品正常生产的要求外,还要考虑到加工温度选择不当、温度失控、意外停车等情况,要留有充分的余地以免发生意外情况时物料严重分解。硬质PVC异型材还要经历焊接等二次加工及废塑料回收利用,以及在门窗长期使用过程中的消耗,因此稳定剂用量还需考虑稳定体系的残余热稳定性。

(4)润滑体系的配合 选择润滑剂之前,应先考虑已选定的稳定体系本身具有的润滑性。如铅盐体系和金属皂类稳定剂表现出不同的润滑特性(如内润滑性及外润滑性)。铅盐稳定剂用量有限,又不能熔化,在物料中不易分散均匀,物料塑化后,熔体结构也不易均匀。铅盐类稳定剂本身没有防止物料粘附金属壁的作用,为获得均匀熔体,防止PVC粘附金属,应选择在加工过程中可以熔化,分布于PVC粒子和金属界面上的含极性基团的润滑剂,所选择的润滑剂最好兼有稳定作用,硬脂酸铅/硬脂酸钙(或硬脂酸钡)配合使用,恰能满足要求,因而成为铅盐稳定体系配方中常用的配合润滑剂。在此基础上,为降低成本,减少硫污染和毒性,改善润滑情况,还常配合使用石蜡、硬脂酸以及聚乙烯蜡、氧化聚乙烯蜡等。有机锡类稳定剂与PVC有很好的相容性,但没有润滑性,有严重的粘附金属倾向。为降低加工机械运转时的载荷,改善流动性,常选用以石蜡为主的石蜡/硬脂酸钙配合的润滑体系。

加工方式改变,润滑剂配比也应改变。用单螺杆挤出机生产制品,由于受热历程长,常提高三盐基硫酸铅的用量,但易导致塑化速度变慢,为促进塑化应采用以钙皂为主的配合体系。同时,石蜡、硬脂酸及聚乙烯蜡的用量不可过大,以免影响挤出机输送段的输送效率和挤出速度。用双螺杆挤出机挤出制品,物料受热历程较短,可减少铅盐用量,通常为铅/钙皂配合使用,以铅皂为主或接近1∶1,但用量不可过大,以防塑化不良。石蜡的熔点低,熔体粘度较小,在口模处润滑效率低,可选用聚乙烯蜡。用双螺杆挤出机生产异型材时,要求熔体流动性好、口模处润滑性好,因而可适当提高聚乙烯蜡和钙皂的用量。

另外,使用抗冲击改性剂,一般会促进塑化,增加熔体粘度和粘附金属的倾向,加工设备载荷明显增大,剪切摩擦热较大,此时常需增加润滑剂用量,并采用适当推迟塑化的润滑剂配比,以获得理想的塑化效果和加工转矩。使用低表面活性填料(如CaCO3),常会延迟PVC塑化,宜采用促进塑化的润滑剂配比。使用高表面活性填料(如炭黑),或低表面活性填料用量很大时,填料对润滑剂的吸附、吸收作用往往会导致熔体粘性增加,使加工设备载荷急剧增加,剪切摩擦热很大等促进塑化的情况。此时需采用适当推迟塑化的润滑剂配比,或增加外润滑剂用量。

(5)光稳定体系的确定 对户外用的塑料异型材,必须加入紫外线屏蔽剂,一般选用金红石型钛白粉,加入1~6份,铅盐稳定体系可少加,有机锡稳定体系要多加。紫外线吸收剂一般加入UV-531、UV-532或UV-9,加入量为0.5份,也可不加。

(6)影响PVC制品性能的其他需要考虑的因素 主要考虑制品的刚性、韧性、光稳定性及加工性能对制品性能的影响。

1)制品的刚性。如抗拉强度、弯曲模量等,一般随PVC树脂相对分子质量的增加、填料含量的减少、填料粒度的减小、成型加工塑化程度的良好而提高;随抗冲击改性剂用量的增加而减少。

2)制品的韧性。如冲击强度、断裂伸长率等,一般随PVC树脂相对分子质量的增加、抗冲击改性剂用量的提高、填料用量的减少(超微细CaCO3除外)而增加。但还应注意润滑剂的种类、用量及配合,有时也会影响制品的冲击强度。

3)制品的光稳定性。制品的光稳定性是制品耐候性及使用寿命的表征,随PVC树脂相对分子质量的增加,分子结构中支链的减少,耐候性改善。二碱式亚磷酸铅对紫外线有较强的吸收作用,其中亚磷酸阳离子的抗氧作用也有助于提高耐候性,是已知在无炭黑存在的情况下唯一具有良好电气性能及耐候性的稳定剂。当它与金红石型TiO2并用时,可大大延长制品寿命。此外,在气温较高、紫外线光照较强的地区,可添加微量紫外线吸收剂。(https://www.xing528.com)

4)制品的加工性能。制品的加工性能随PVC树脂相对分子质量的增加,熔体粘度变大,流动性变差,流动摩擦热变大,制品表面变得粗糙。但抗冲击改性剂、加工助剂、稳定剂、润滑剂等各类助剂都会影响或改善物料的流动性能。

配方的最后确定要综合考虑各种影响制品性能因素,并需要通过试验和生产进行验证和调整,只有通过成型加工、产品性能测试、制品使用的考验,才能成为合格的生产配方。

3.PVC异型材配方实例

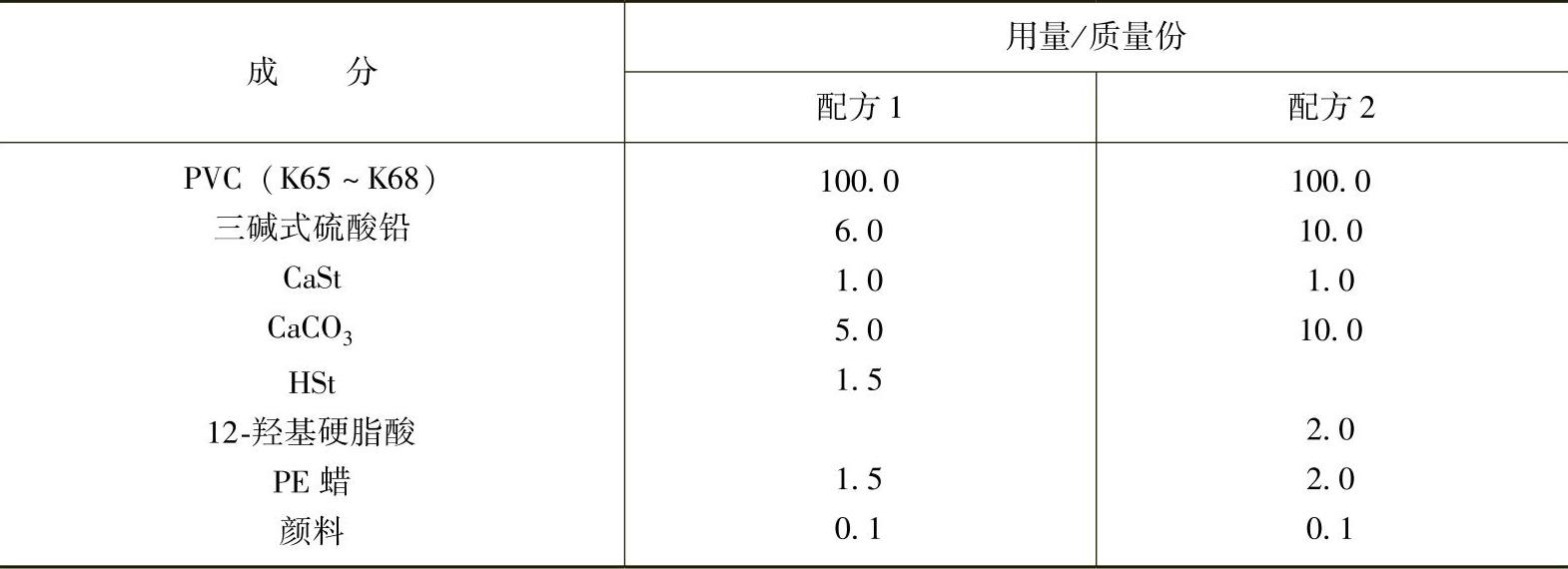

(1)PVC异型材生产清洗料配方 在生产PVC异型材之前需先对设备进行清洗。表9-4为生产PVC异型材清洗料参考配方。

表9-4 生产PVC异型材清洗料参考配方

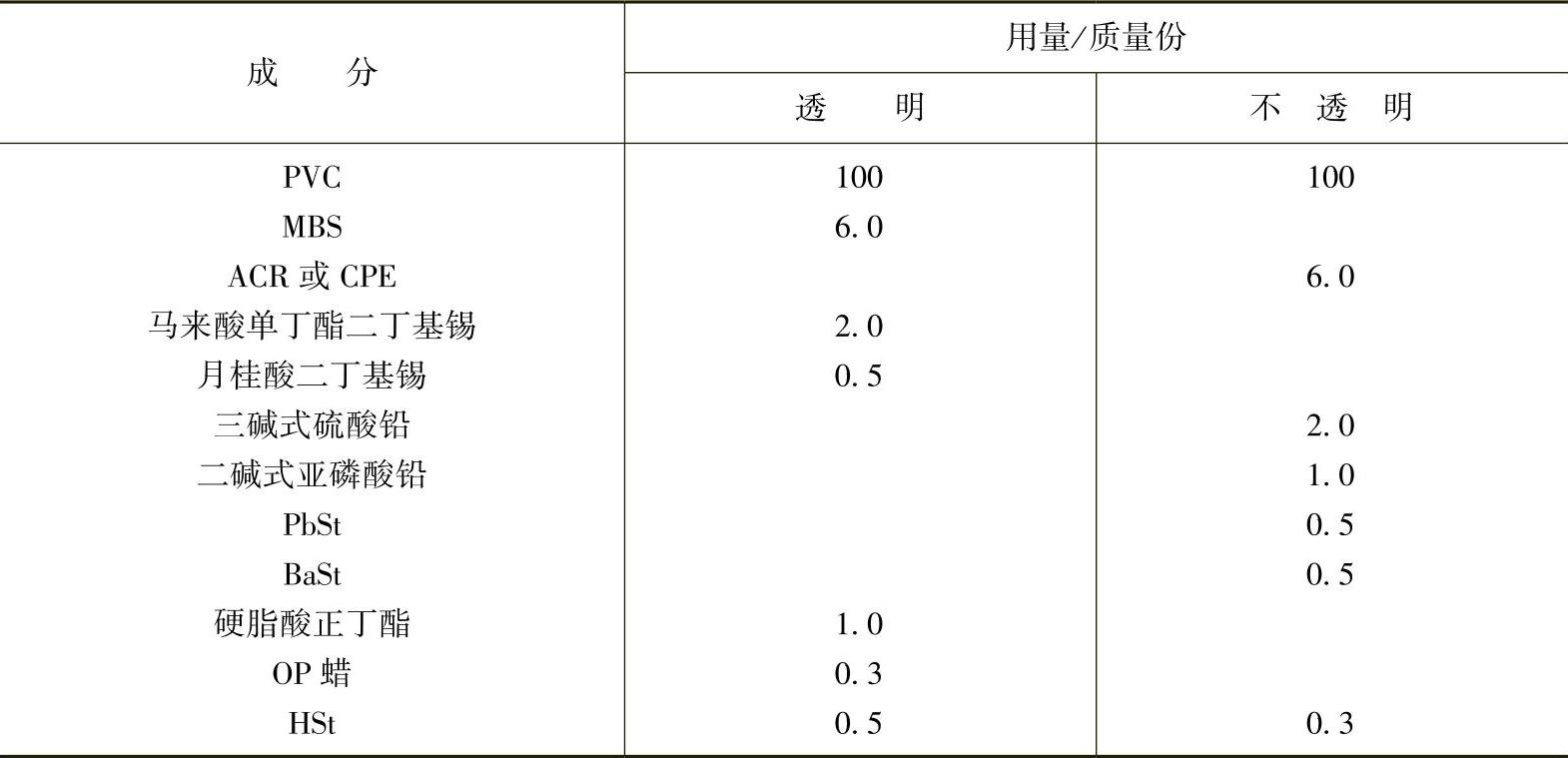

(2)通用PVC异型材配方实例 表9-5所列为通用PVC异型材配方,此配方对于大多数异型材具有参考价值,不同种类和用途的PVC异型材配方可据此进行调整。

表9-5 通用PVC异型材配方实例

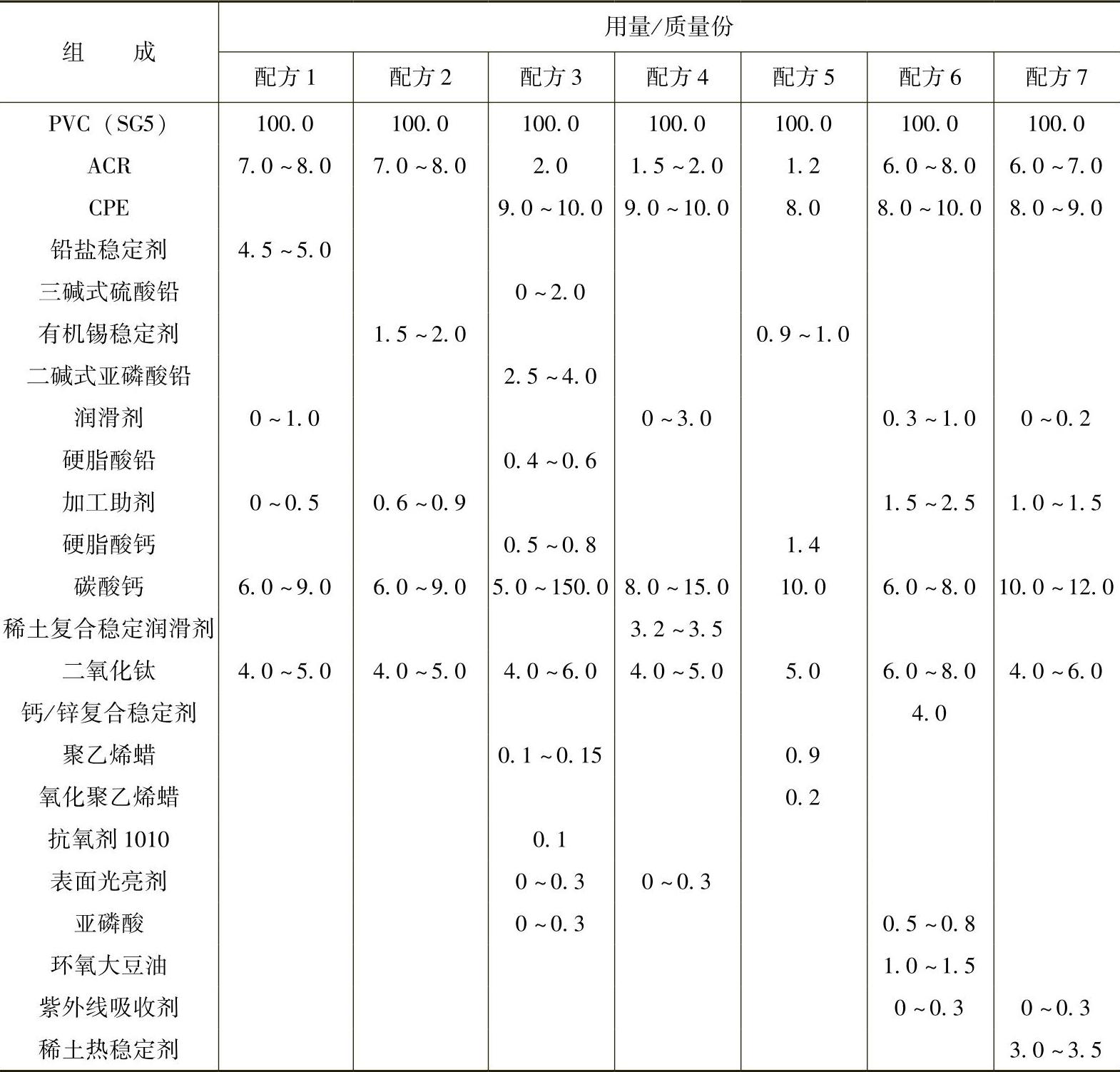

(3)窗框用异型材配方实例 由于PVC稳定体系种类较多,且作用及与其他助剂的搭配各异,因此在PVC异型材配方中不同稳定体系的配方也有所差异。表9-6为白色硬质PVC窗框异型材配方实例,其中配方1为ACR增韧、铅盐稳定剂体系配方,配方2为ACR增韧、有机锡稳定剂体系无毒配方,配方3为CPE增韧、单体铅盐稳定剂体系配方,配方4为CPE增韧、复合稳定剂体系配方,配方5为CPE增韧、有机锡稳定体系无毒配方,配方6为CPE增韧、钙/锌复合稳定剂体系配方,配方7为CPE增韧、稀土稳定剂体系配方。

表9-6 白色硬质PVC窗框异型材配方实例

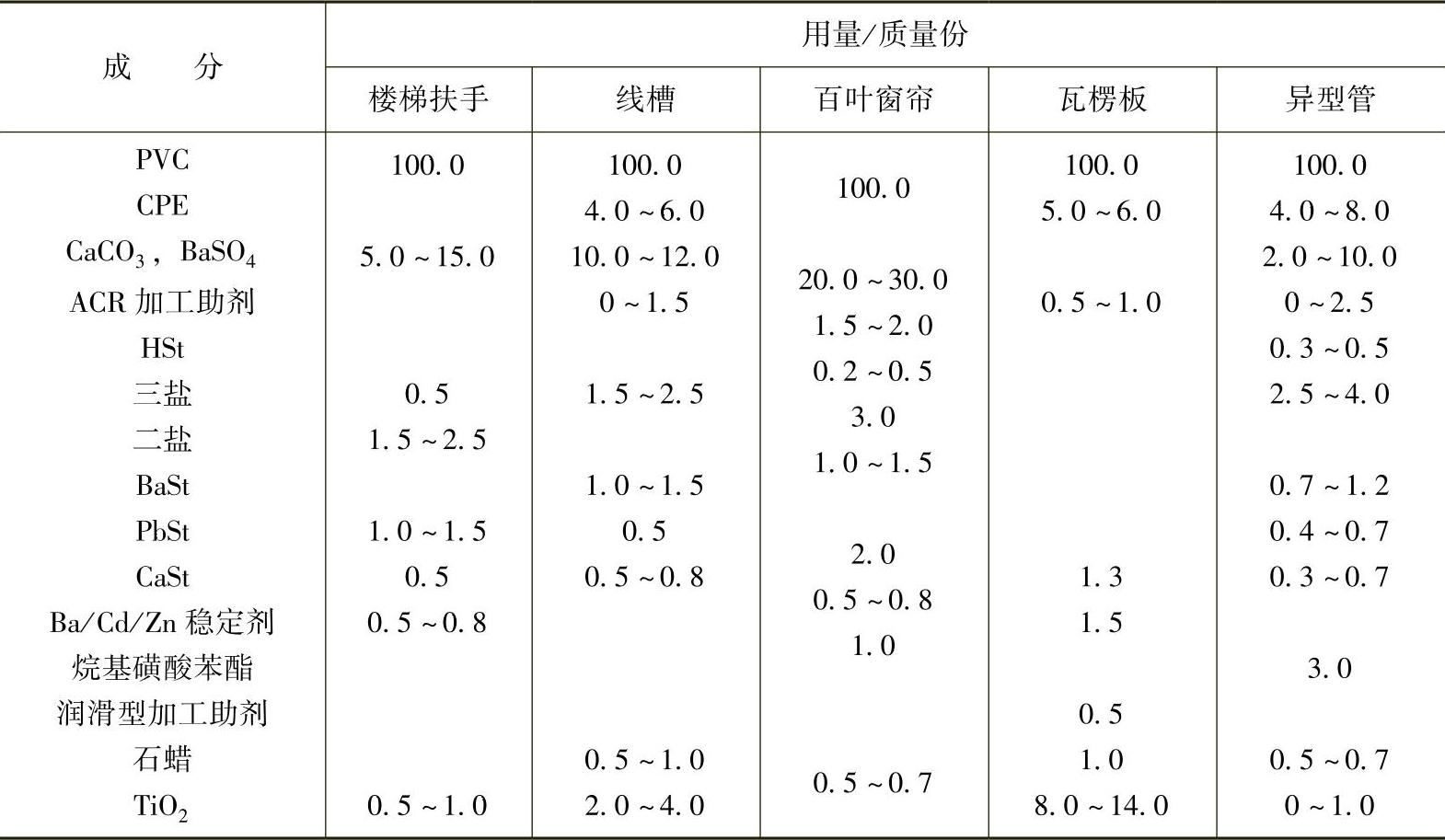

(4)一般用途异型材配方实例 除前面提到的门窗异型材外,楼梯扶手、线槽、百叶窗帘、异型管、瓦楞板以及护墙板等也是目前应用较多的硬质PVC异型材制品。这类异型材配方设计过程中应注意以下问题:

1)楼梯扶手和线槽都是空心的矩形型材,在设计配方时,切勿添加增塑剂以提高流动性,因为添加少量增塑剂会产生反增塑作用,导致制品变脆、冲击强度降低。

2)百叶窗帘用型材属耐候制品,稳定剂体系由三盐、二盐和钡/镉/锌皂组成,也可用二盐为主稳定剂,添加适量钛白粉以屏蔽光的作用。可用作内润滑剂的有硬脂酸丁酯、单硬脂酸甘油酯;兼有内、外润滑性的有硬脂酸十八烷醇酯。

3)瓦楞板是PVC耐候制品中产量较大的一种,生产方法有单层挤出、双层共挤出和后加工法(将平板弯成瓦楞板形状)等,另外也有发泡的折叠板。

4)异型管中最有代表性的是波纹管。所用PVC一般选用相对分子质量较低、流动性好的树脂,如SG-7等;对于大口径双壁波纹管,树脂一般选用SG-4为好。为了促进PVC的凝胶化和增大熔融管坯的伸长率应加入一定量的丙烯酸酯类加工助剂(如ACR-201)。抗冲击改性剂除用CPE外,也可用丙烯酸酯类(如ACR)。

一般用途异型材的配方实例见表9-7。

表9-7 一般用途异型材配方实例

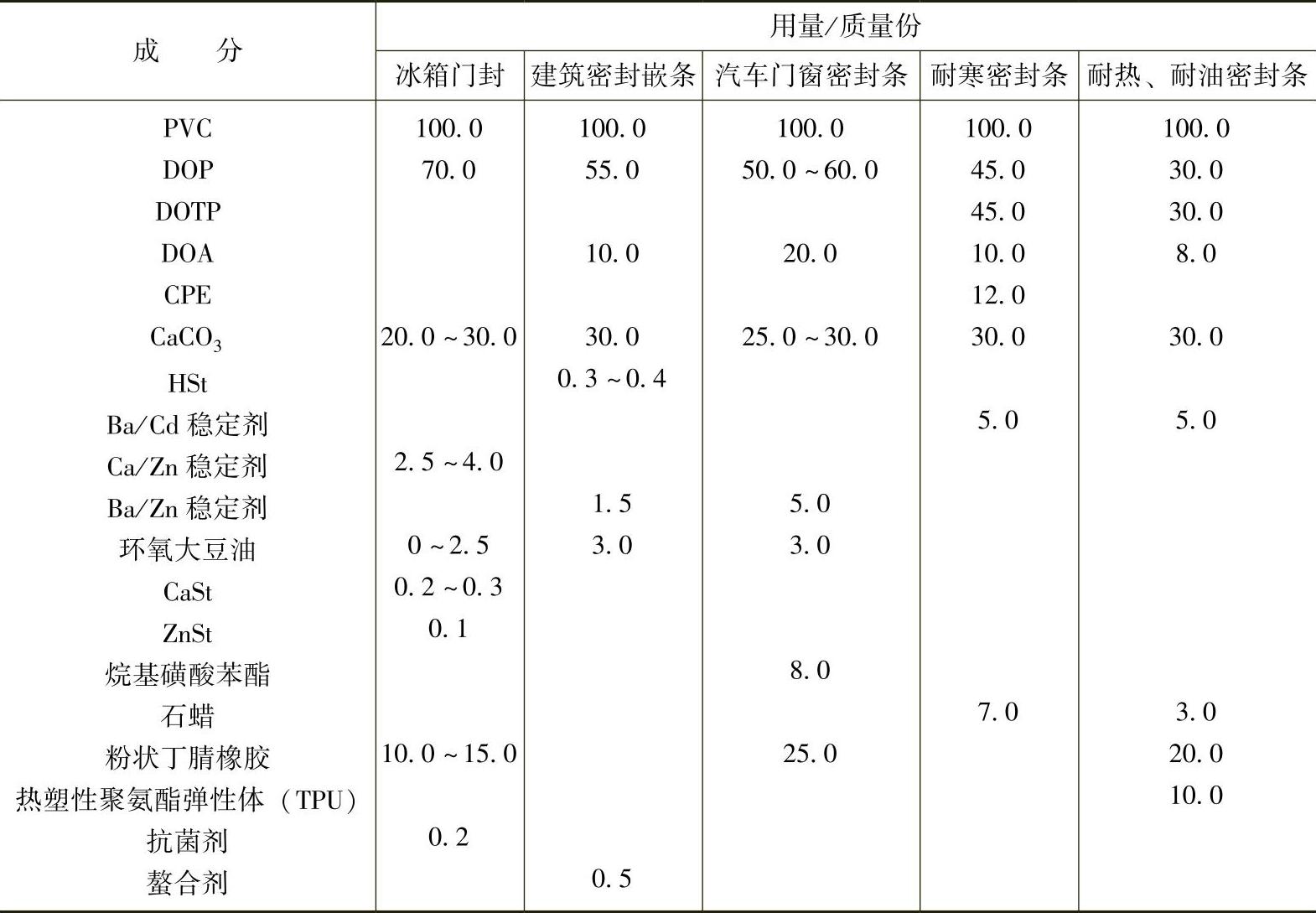

(5)软质PVC异型材配方实例 表9-8所列为常见的软质PVC异型材制品的参考配方,配方设计过程中注意以下问题:

1)门封塑料异型材起到密封、保压的作用,要求PVC塑料在低温下应具有一定的弹性,能反复使用而不脆断。通常选用的PVC树脂的相对分子质量比硬质制品的高,一般用SG-3或SG-4型,有利于力学性能的提高。冰箱门封稳定剂一般要用无毒的,如钙/锌复合稳定剂。增塑剂一般选用DOP为主增塑剂,再添加适量的耐寒增塑剂(如DOA、DOS)。如果加入部分粉状丁腈橡胶,可改善门封的低温弹性。

2)建筑用密封嵌条在功能上需有弹性,因此采用聚合度稍高的PVC树脂。由于制品与外界空气接触,因此并用DOA等耐寒增塑剂。同时,为了防止硫化污染,不采用铅稳定剂,而采用钡/锌复合稳定剂和螯合剂(亚磷酸-苯二异辛酯)起热稳定作用。

3)汽车门窗密封条需选用高聚合度的树脂,可使密封条的拉伸强度提高,并赋予弹性,从而使压缩永久形变小。增塑剂一般是以DOP为主、DOA为辅的复合增塑体系,再添加粉状丁腈橡胶等高分子改性剂,改进增塑剂的迁移性和冲击回弹性。

4)密封条的耐寒性与增塑剂的结构有关,所选增塑剂一般为DOP、DOTP及DOA,且随增塑剂用量的增加耐寒性提高。用高分子改性剂粉状丁腈橡胶或热塑性聚氨酯弹性体既可改进耐油性,也可提高耐热性。这是由于丁腈橡胶和热塑性聚氨酯弹性体都是极性聚合物,都具有很好的耐油性。

表9-8 软质PVC异型材配方实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。