在切削加工中,刀具直接担负切削金属材料的工作。为保证切削顺利进行,不但要求刀具在材料方面具备一定的性能,还要求刀具具有合适的几何形状。

1.刀具材料

各类刀具一般都由夹持部分和切削部分组成:夹持部分的材料一般多用中碳钢,而切削部分的材料需根据不同的加工条件合理选择。通常所说的刀具材料,一般指切削部分的材料。

(1)刀具的性能

因为刀具切削时的工作条件是:高温、高压、摩擦和冲击,因此刀具材料应具备以下性能:

1)高的硬度和耐磨性。刀具材料的硬度必须高于工件材料的硬度。一般要求在60HRC以上。通常情况下,材料的硬度越高耐磨性也越好。

2)足够的强度与韧性。主要是指刀具承受切削力和冲击,而不发生脆性断裂和崩刃的能力。

3)良好的耐热性。耐热性也称热硬性,是指刀具材料在高温下保持高的硬度、好的耐磨性和较高的强度等综合性能。耐热性越好,刀具材料允许的切削速度越高。它是衡量刀具材料性能的主要标志,一般用热硬性温度表示。

4)较好的化学稳定性。包括抗氧化、抗黏结能力。化学稳定性越高,刀具磨损越慢,加工表面质量越好。

5)良好的工艺性。

(2)常用的刀具材料

1)碳素工具钢。含碳量为0.7%~1.2%的优质高碳钢,淬火后硬度为61~64HRC。但其热硬性差,故允许的切削速度很低(v<10m/min);热处理时变形大,因此它常用于制造低速、简单的钳工手用工具。

2)合金工具钢。在碳素工具钢中加入少量的Cr、W、Mn等元素,形成合金工具钢。其热硬性温度约为300~350℃,允许的切削速度比碳素工具钢高10%~40%。其热处理变形小,常用于制造低速、复杂的刀具。

3)高速工具钢。因为钢中有大量高硬度的碳化物,其热硬性和耐磨性都有显著提高,淬火硬度达62~65HRC,热硬性达550~600℃。允许的切削速度比碳素钢高2~4倍。由于热处理变形小,高速工具钢被广泛用于制造较复杂的刀具,是目前生产中使用的主要刀具材料之一。

4)硬质合金。它是用硬度及熔点都很高的碳化钨、碳化钛以及黏结剂钴,采用粉末冶金的方法制成的,有很高的硬度(87~92HRA)和热硬性(900~1000℃)。因此它允许的切削速度比高速钢又高出4~10倍。但是,它的抗弯强度低,冲击韧性差,因此生产中常将硬质合金刀片用焊接或机械夹固的方法固定在刀体上使用。常用的硬质合金有钨钴类(YG)、钨钴钛类(YT)和通用类(YW)三大类。

(3)其他刀具材料

陶瓷、人造金刚石和立方氮化硼也可作为刀具材料,它们的硬度、耐磨性、热硬性均高于前述各种材料。但这些材料的脆性大,抗弯强度和冲击韧性很差,主要用于高硬度材料的半精加工和精加工。

2.刀具切削部分的几何形状

刀具的种类繁多,其中以车刀最为简单、常用,其他各种刀具的切削部分,均被看做是车刀的演变和组合。

(1)车刀的组成

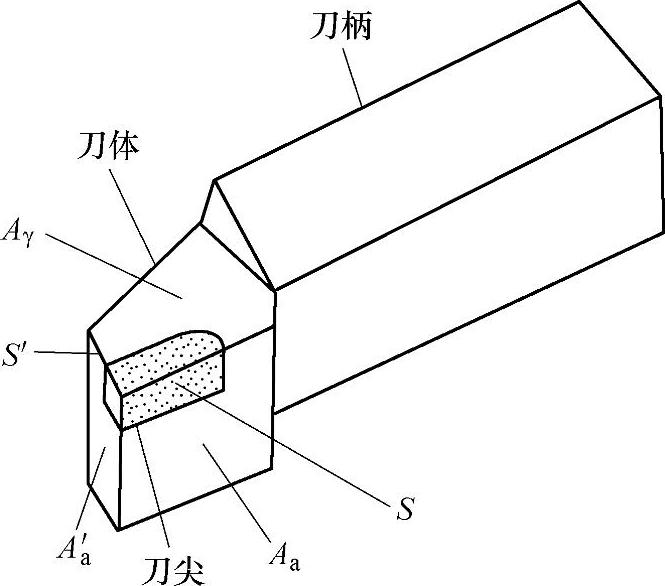

如图2-3所示,车刀的切削部分为刀头,它由三面(前面、主后面、副后面)、二刃(主切削刃、副切削刃)、一尖(刀尖)组成。

前面是刀具上切屑流过的表面,用符号“Aγ”表示。

主后面是刀具上同前面相交形成主切削刃的后面,即与过渡表面相对的表面,用符号“Aa”表示。

副后面是刀具上同前面相交形成副切削刃的后面,即与已加工表面相对的表面,用符号“Aa′”表示。

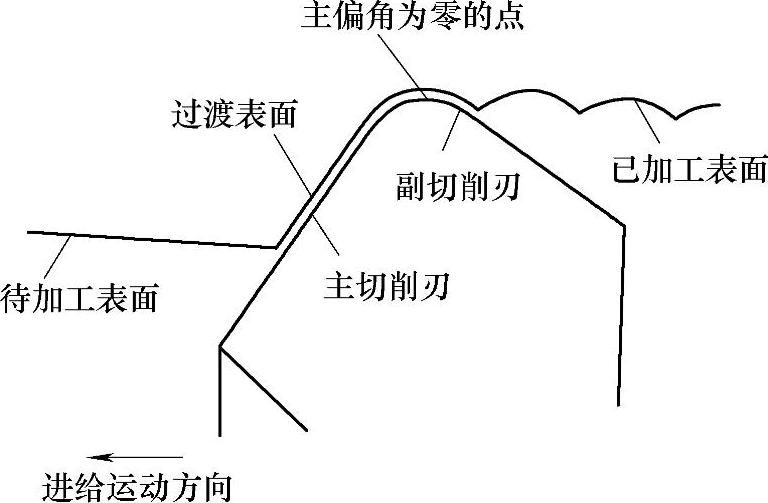

切削刃是刀具上拟作切削用的刃尖,切削刃有主切削刃和副切削刃之分,如图2-4所示。

图2-3 车刀的组成(https://www.xing528.com)

主切削刃是指起始于切削刃上主偏角为零的点,并至少有一段切削刃拟用来在工件上切出过渡表面的那个整段切削刃,即前面与主后面的交线,用符号“S”表示。

副切削刃是指切削刃上除主切削刃以外的刃,也起始于主偏角为零的点,但它向背离主切削刃的方向延伸,即前面与副后面的交线、用符号“S′”表示。

刀尖是指主切削刃与副切削刃的连接处相当少的一部分切削刃。一般为一小段圆弧刃(修圆刀尖)或直线过渡刃(倒角刀尖)。

图2-4 刀具的切削刃

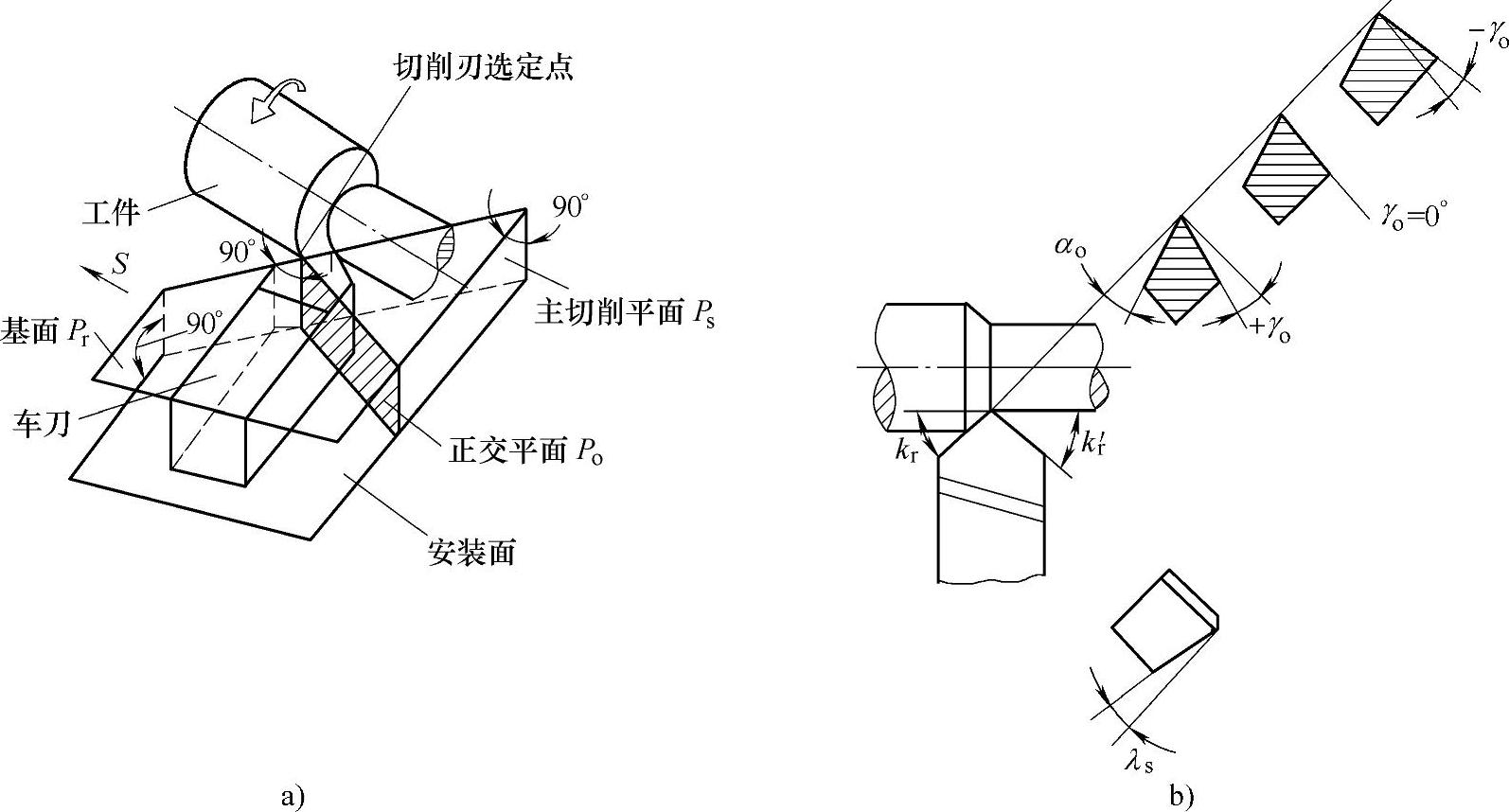

为了确定各刀面和切削刃的空间位置,需要建立三个相互垂直的辅助平面。外圆车刀的辅助平面和角度如图2-5所示。

图2-5 外圆车刀的辅助平面和角度

a)辅助平面 b)角度

(2)辅助平面

1)基面。通过主切削刃上选定点,并与该点切削速度矢量垂直的平面,用符号“Pr”表示。

2)切削平面。通过主切削刃上选定点,与切削刃相切并垂直于基面的平面。它是该点的切削速度矢量和切削刃的切线组成的平面,用符号“Ps”表示。

3)正交平面。通过主切削刃上选定点,并同时垂直于基面和切削平面的平面,用符号“Po”表示。

(3)刀具的几何角度

1)在正交平面内测量的角度。

前角γo:前面与基面间的夹角。

后角αo:主后面与切削平面间的夹角。

2)在基面内测量的角度。

主偏角kr:主切削刃在基面上的投影与进给力之间的夹角。车刀常用的主偏角有45°、60°、75°、90°等几种。

副偏角:副切削刀在基面上的投影与进给反力之间的夹角。

3)在切削平面内测量的角度。

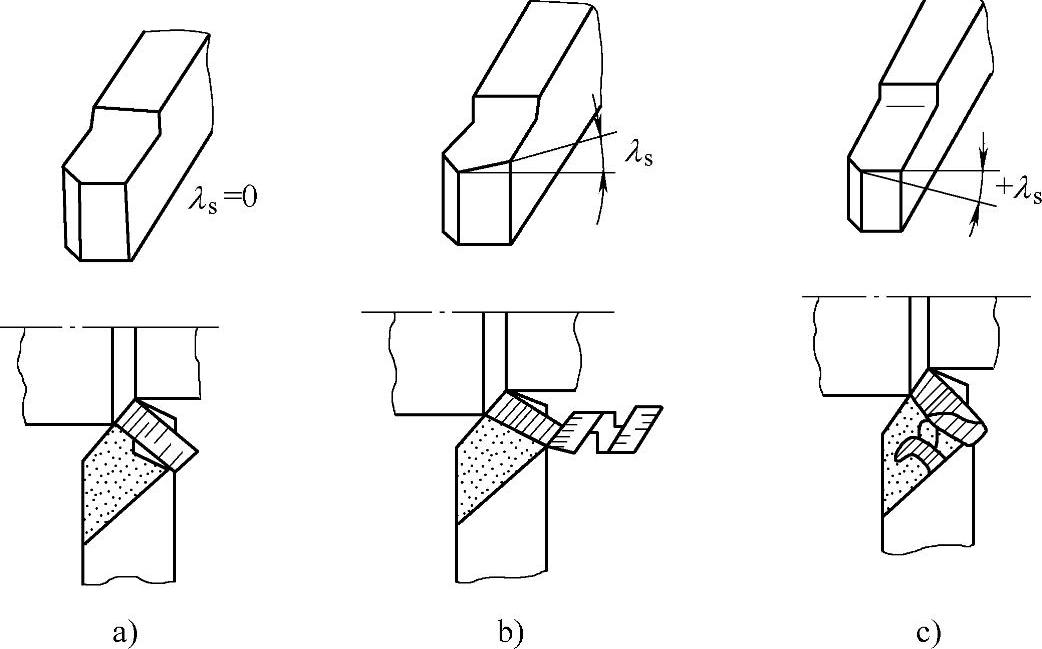

刃倾角λs:主切削刃与基面之间的夹角。它主要影响刀头的强度和排屑方向,如图2-6所示。当刀尖为主切削刃的最高点时,刃倾角为正,反之,刃倾角为负。

图2-6 刃倾角及其对排屑的影响

a)λs=0 b)λs为负 c)λs为正

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。