铸造工厂的全面质量管理包括铸件质量控制和铸件质量保证两个部分。它是在铸件技术要求规范全面合理的前提下,在工厂推行的质量体系。铸造行业的特点是工序多,连贯性强,每道工序的变量多。这些变量检测难,不易控制最终可能都反映到缺陷的成因上。因此,铸造质量管理对缺陷控制而言,应把预防其发生放在第一位,不断地研究、解决各项质量问题。还要通过积极的市场调查,不断地掌握用户对质量的要求,进行认真的售后服务,以保证市场质量。质量管理是全面的,是集研制开发、生产检验和销售服务于一体的活动的总和。

1.铸件质量控制

铸件质量决定于每一道工艺过程的质量。对铸件质量进行控制,实际上是全过程质量控制,将过程处于严格控制之中,不出现系统误差(由异常原因造成的误差)。过程中由随机原因产生的随机误差,其频率分布是有规律的。利用数理统计方法将铸造过程中系统误差和随机误差区分开来的方法是质量控制的基本方法。这种方法又称为统计过程控制。

铸件质量控制首先在于稳定生产过程,避免系统误差的出现和随机误差的积累。其次要提高工艺过程精度,缩小误差频率分布范围或分散程度。

过程控制包括:技术准备过程、图样和验收条件的制订;铸造工艺、工装设计的验证;原材料验收;设备检查;工装几何形状、尺寸精度和装备关系检查等;另外,还包括熔炼、配砂、造型、制芯等工艺参数的控制。

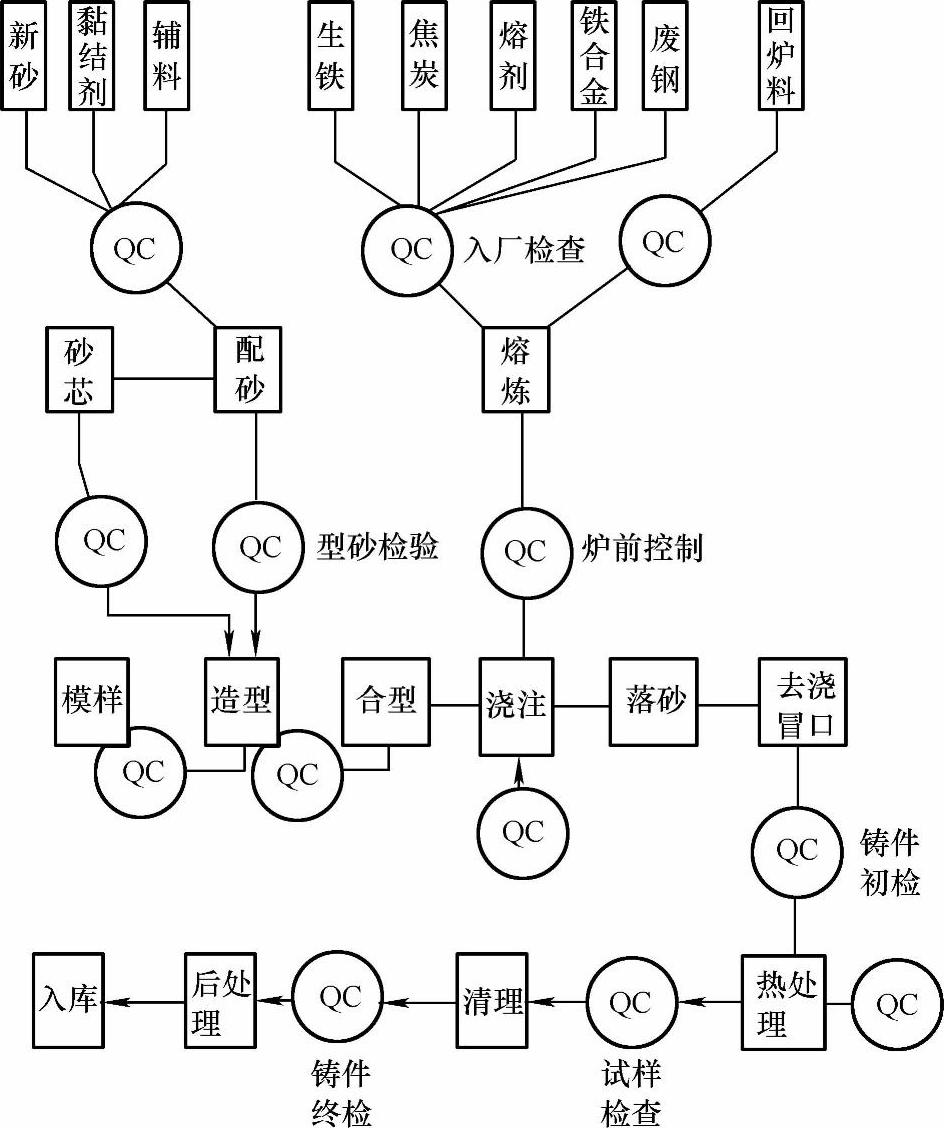

控制方法是定期对记录工艺参数进行统计分析,判断车间参数误差频率分布及性质,对每一中间工序的结果进行检查。以铸件车间的铸造工艺过程为例铸铁件生产过程质控站(质量控制站,QC)布置,如图0-1所示。

建立工艺过程质控站是质量管理中行之有效的措施。质控站能为缺陷分析提供生产过程背景材料以及原始记录和统计资料,凡是对铸件质量特性有重大影响的工序或环节,一般都应设置质控站。质控站的操作者应严格执行操作规程。工厂考核铸件质量,按铸件产生缺陷的原因,追究个人或生产小组的责任。

由于铸件产生缺陷的原因是多方面的和复杂的,有些缺陷是由于多个因素引起的,故不容易划分各自应承担责任的百分比。为了解决由于划分不公引起的争端,应该加强中间检查,应对每一道工序的质量(特别是主要工艺参数和执行操作规程的情况)进行严格的控制,从而确定个人或小组的质量责任。加强质控站的中间检查的另一优点是,将所有影响因素都置于严格控制之下,任何一道不合格操作,都消除在最后形成铸件之前。

过程中出现的问题就是铸件发生缺陷,一般都按P(计划)、D(实行)、C(检查)、A(处理)质量体系活动模式的步骤进行改进。除此之外,分析具体的铸件缺陷时还需要明确问题、分析数据和设计试验等。(https://www.xing528.com)

2.铸件质量保证

质量保证(QA)因生产铸件质量要求不同而有差别。例如,超级合金铸件与无牌号铸件相比较,它们的质量要求当然不同;但是它们在不同质量要求或规格前提下,生产质量均需稳定,因而要在不同水平上建立起保证体系。这种体系主要是由用户对铸件生产者一方提出的:要求了解铸件承制方的质量保证体系水平与对铸件的要求相适应。如果质量保证的水准低于铸件质量所要求的则不能保证铸件质量的可靠性。在此情况下,承制方得不到信任,应被更换。

质量保证体系构成分软件和硬件两部分。

图0-1 铸铁件生产过程质控站(质量控制站,QC)布置

在软件上要求承制方:质量管理机构健全;质量责任制度明确;质量信息网络全面、灵敏和功能齐全;有完善的标准化组织;计量工作完备;对从业人员的质量教育经常化;产品的技术档案详细,管理机能好。

承制方拥有的硬件设施和技术条件,也是保证铸件质量要求的必需手段这些要求包括:①生产设备应根据铸件质量要求进行调整,铸件精度要求高其造型设备的精度水平应相应提高;②在工艺装备方面,企业应具有一定的工装设计水平及制造、维修、保养、管理等能力;③生产过程中的监控是实施质量管理所需数据的来源,要求质控点足够、布置合理、符合经济生产原则;④产品检验手段完备,防止不合格铸件漏检出厂,这是完成质量保证体系中的关键环节。

除上述软、硬件内容外,一个企业中从业人员的素质往往在质量保证体系中起决定性作用,应该加强技术和岗位培训教育,来保证和提高员工的素质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。