冷却凝固时,铸件或铸锭的收缩阻力较大时,易产生裂纹和变形缺陷。

1.裂纹和变形缺陷分类

(1)热裂 高温下产生的裂纹称为热裂。温度范围为线收缩开始温度至实际固相线温度。热裂又分为:外热裂、内热裂、皮下热裂。其中,外热裂最常见。热裂的特征为:裂纹为单条或多条,长度短,走向曲折,互不连续。铸钢件和铸铝件易产生热裂,铸钢件热裂纹呈黑氧化色,铸铝件热裂呈暗灰氧化色。

(2)温裂 合金在实际固相线温度以下,至裂口裂壁被渗入的空气氧化但不呈现明显氧化色的温度范围内产生的裂纹,统称为温裂。温裂可分为:缩裂、热处理裂纹、焊补裂纹等。

(3)冷裂 在常温或略高于常温条件下产生的裂纹,称为冷裂。冷裂纹长连续陡直,裂口没有氧化色、呈金属光泽,裂纹多产生于应力集中处。

(4)发裂(白点) 钢锭轧制型材和锻件中容易出现这种缺陷。其特征是该类裂纹很细,断面上呈圆形或椭圆形的银白色斑点,其直径等于发裂的长度又称为“白点”。

(5)变形 铸件产生变形时,一般是两端或一端翘起,中间部分凹下。

2.铸造应力

铸造过程中,铸件固态线收缩因各种因素而受阻,发生变形,合金材料中就产生应力,这种应力统称为铸造应力。

铸件打箱、落砂清理后,所有导致产生铸造应力的原因(如温度差、固相相变、阻碍固态线收缩的外部因素)都已消失,且已获得完整无损的铸件,但铸件中可以存在着处于力的平衡状态下的残余应力。按形成的原因不同,残余应力可分为:热应力型残余应力、相变应力型残余应力、收缩应力型残余应力不论哪种应力,其形成的根源是:铸件上温度超过弹塑性转变临界温度tK的部分,在大于屈服强度,小于抗拉强度的临时应力作用下,各自发生不均一的塑性变形。当铸件温度降低到tK以下后,不均一的塑性变形就导致铸件上产生了残余应力。当该残余应力大于此时材料的抗拉强度时,便引发裂纹。

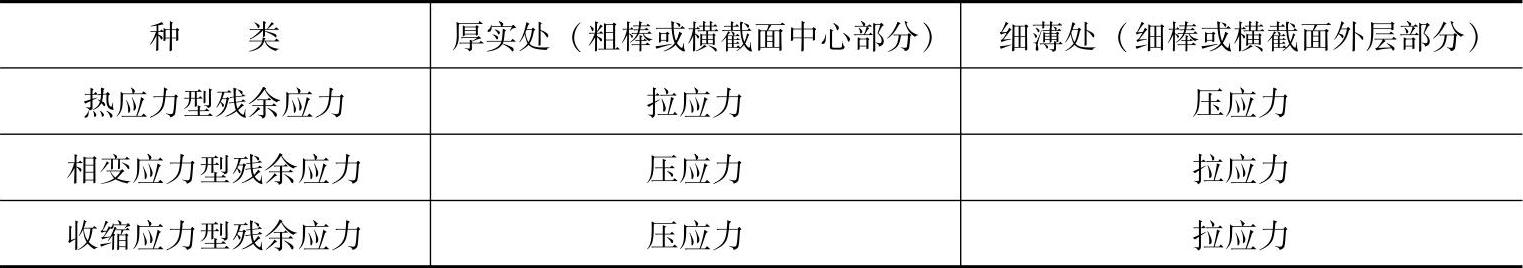

三种残余应力的分布特点如表1-11所示。

表1-11 三种残余应力的分布特点

3.防止措施

(1)热裂及防止措施 产生热裂的下限温度为略高于实际(非平衡态)固相线温度。形成热裂的原因很多,最根本的原因有以下两点:

1)铸件的凝固方式。宽凝固温度范围,糊状凝固方式的合金材料最容易产生热裂;而凝固温度范围窄的合金材料,最不易形成热裂。

2)凝固时期的铸件热应力和收缩应力。一般认为,热裂形成于铸件凝固时期;热裂形成与否,取决于铸件凝固时期的热应力和收缩应力。铸件凝固区域固相晶粒骨架中的热应力,易使铸件产生内热裂或皮下热裂;外部阻碍因素造成的收缩应力,则是铸件产生外热裂的主要条件。热节处、收缩应力集中处最容易产生外热裂。

热裂防止措施如下:

1)合金的化学成分。为了防止热裂,首先要控制好化学成分。以铸钢件为例,高碳钢[w(C)≥0.5%]属于宽凝固温度范围,热裂倾向大;钢中的S P严重地增大铸钢件的热裂倾向;脱氧充分,氧化夹杂少,可减少铸钢件的热裂倾向。

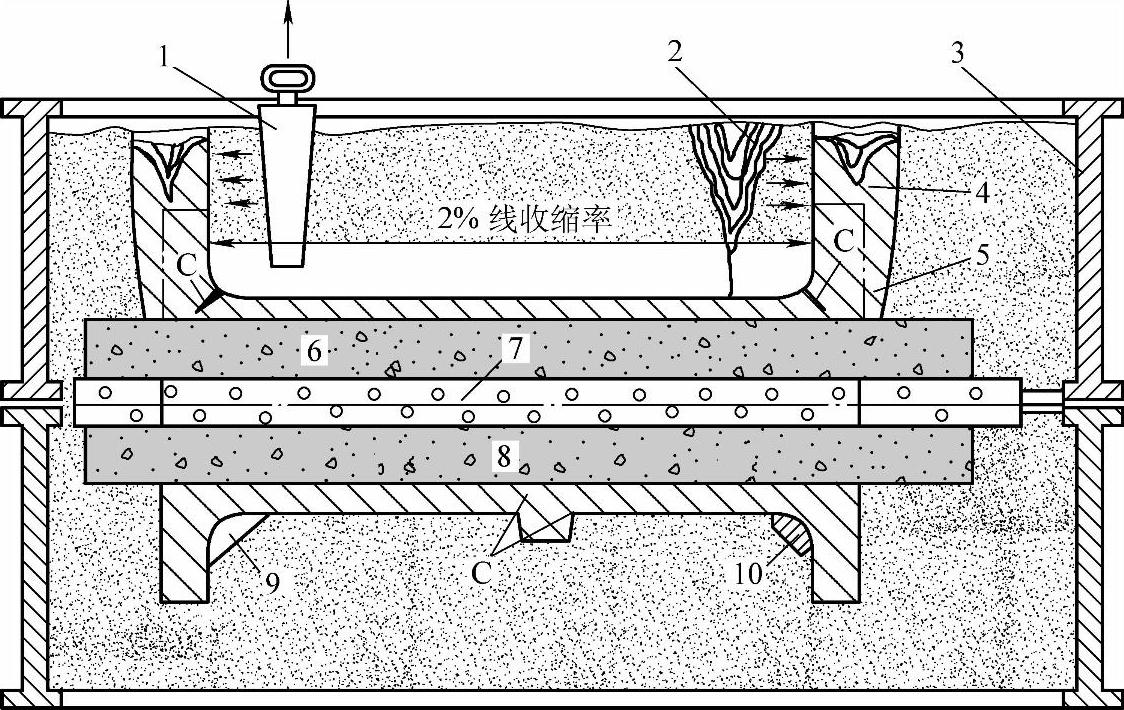

2)铸造工艺。良好高温退让性的造型材料可以减少热裂倾向(如水玻璃砂比树脂砂抗热裂性好);提高浇注温度会增大铸件的热裂倾向;对于易产生热裂的铸件,要设置防裂肋等。干型、法兰铸钢管的外热裂及防止措施如图1-13所示。

图1-13 干型、法兰铸钢管的外热裂及防止措施

1—用木模造的容让空腔 2—手工挖出容让空腔 3—砂箱 4—明顶冒口5—金属补贴 6—绕编稻草绳 7—通气的芯铁管 8—砂芯9—防(热)裂肋 10—外冷铁 C—外热裂

(2)冷裂及防止措施

1)冷裂是铸件还未落砂,尚在铸型中,其温度已近于常温或等于常温时产生的。此时,金属材料以弹性变形为主,当铸造应力超过该温度下的抗拉强度时,就产生冷裂。冷裂通常发现在打箱落砂后。(https://www.xing528.com)

2)冷裂形成的原因可归纳为如下几方面:

①铸件结构。像热裂一样,冷裂多发生在铸件的应力集中部位,箱体铸件轮形铸件易发生冷裂;而板条状、半圆形铸件不易产生冷裂。

②合金材料因素。韧性材料不易产生冷裂(如低碳钢等),脆性材料易产生冷裂(如含磷量较高的灰铸铁等)。

③铸件内部孔洞类缺陷和非金属夹杂物增大冷裂倾向。

3)冷裂防止措施如下:

①铸件结构设计要合理,壁厚应较均匀,以减少铸造应力和冷裂倾向。

②采用正确的铸造工艺。顺序凝固有利于防止热裂和冷裂,延长在砂型内的保温时间可降低热应力,增加砂型的退让性可减少阻力。

③进行去应力退火。

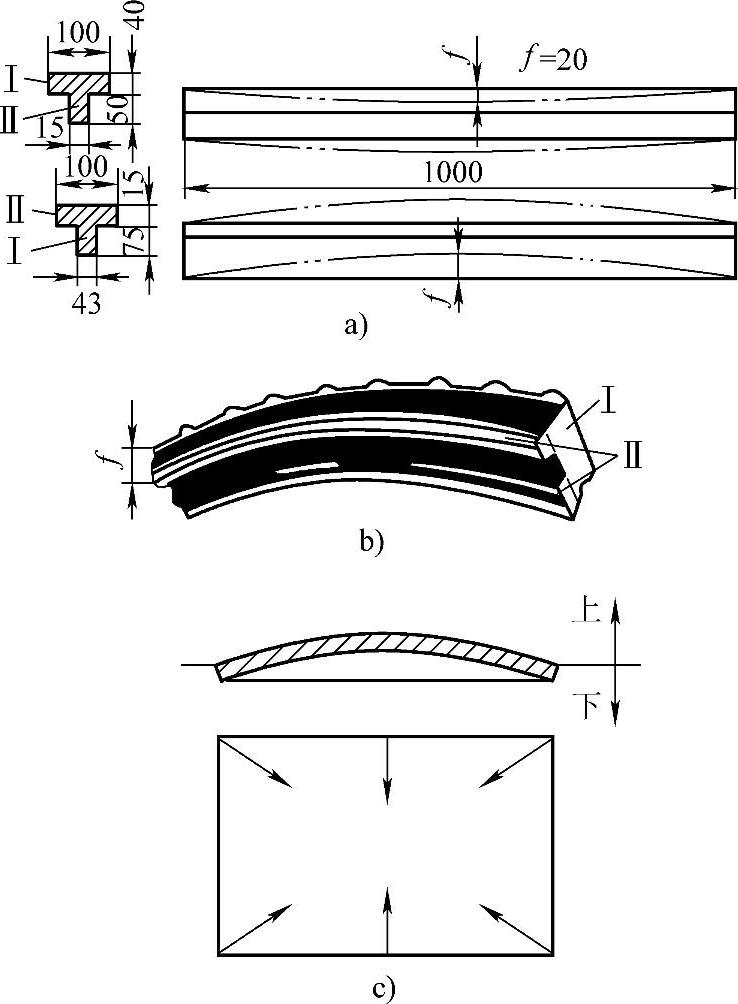

(3)变形及防止措施 铸件打箱落砂后,其几何结构形状与图样不符,这种缺陷称之为铸态变形。铸态变形可分为:技术铸态变形、操作铸态变形两类技术铸态变形是由于铸件结构设计不合理,铸造工艺不恰当,铸造过程失控而产生的。操作铸态变形是由于人为因素(模样制作有误、模样久存变形等)、合型时砂芯下错等引起的。几种典型的翘曲变形如图1-14所示。

变形的防止措施如下:

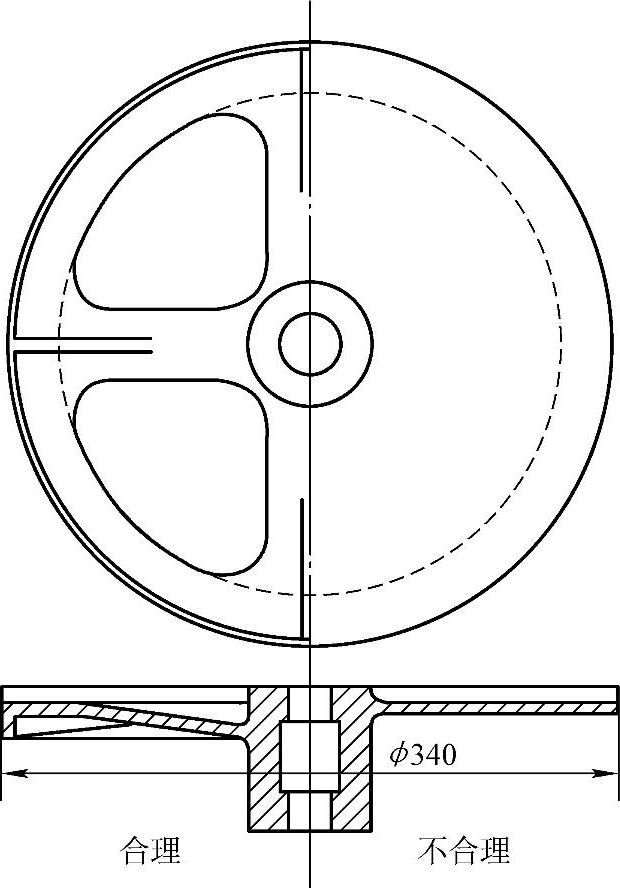

1)正确设计铸件结构。例如,端面铸齿齿轮的设计如图1-15所示。

图1-14 几种典型的翘曲变形

a)T形梁条形铸件的翘曲变形 b)碳、硅含量高的装配式灰铸铁导轨 c)板形铸件上拱翘曲变形Ⅰ—厚实断面的粗杆 Ⅱ—细薄断面的细杆

图1-15 端面铸齿齿轮的设计

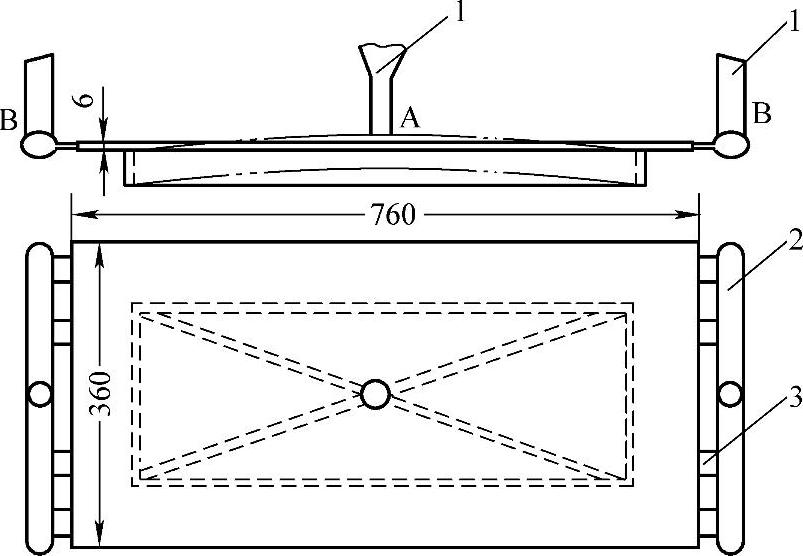

2)正确设计铸造工艺。例如,防止板形铸件上拱翘曲变形的浇注系统方案如图1-16所示。

图1-16 防止板形铸件上拱翘曲变形的浇注系统方案

A—不合理的浇注系统方案 B—合理的浇注系统方案1—直浇道 2—横浇道 3—内浇道

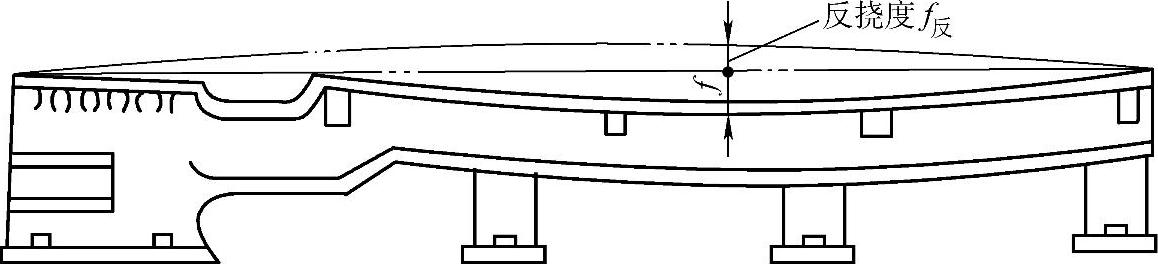

3)采用反挠度。例如,车床灰铸铁床身铸件用反挠度防止导轨翘曲变形如图1-17所示。

图1-17 车床灰铸铁床身铸件用反挠度防止导轨翘曲变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。