球墨铸铁作为高强度铸铁材料,对其力学性能和金相组织都有着较高的要求。根据球墨铸铁件的壁厚或重量大小,抗拉强度一般采用单铸试样或附铸试样测定抗拉强度和伸长率。对于特殊零件,冲击吸收能量、屈服强度、硬度也可作为附加的验收依据。

1.球墨铸铁件的力学性能要求

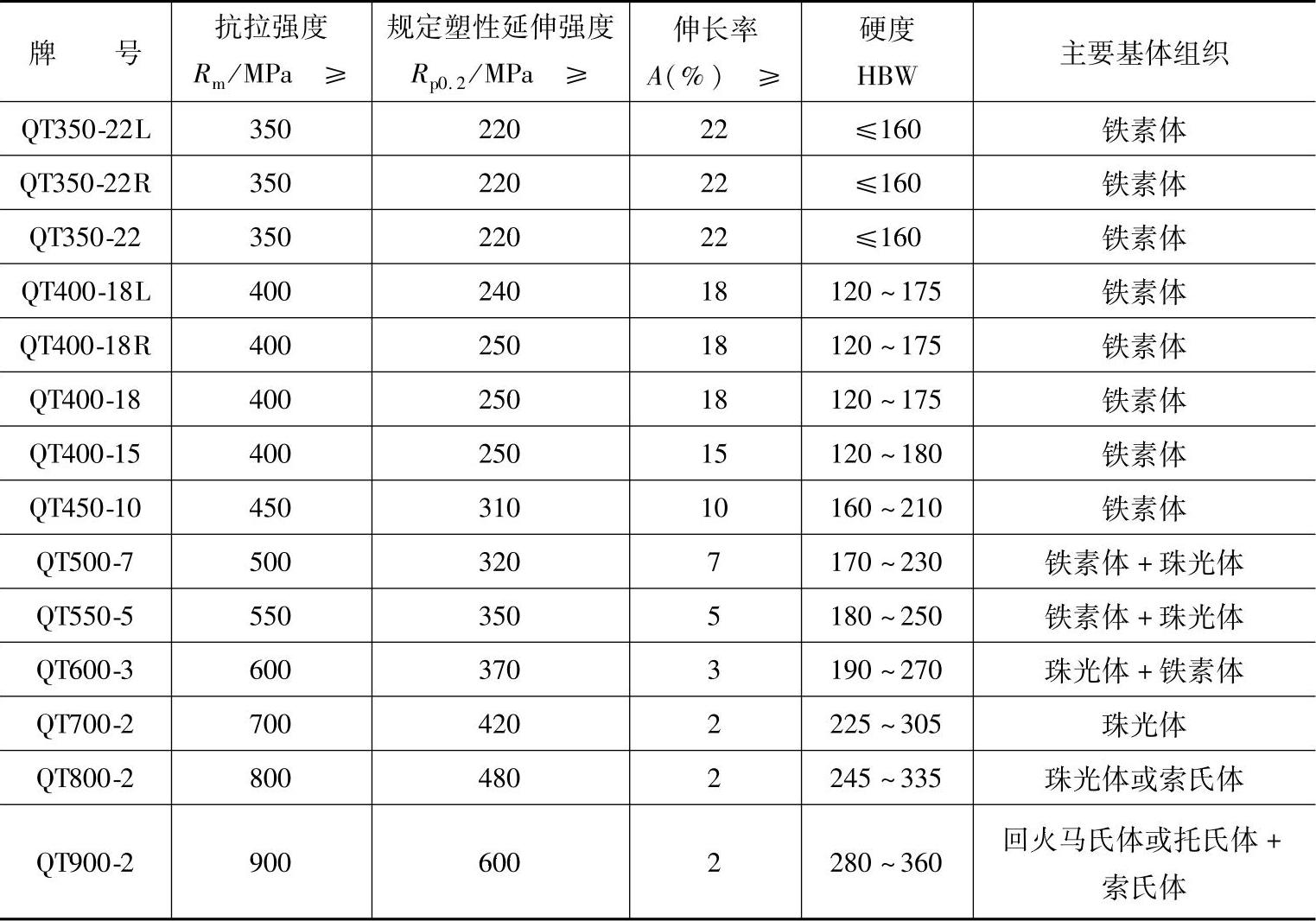

球墨铸铁件的力学性能见表11-18、表11-19。根据GB/T 1348—2009要求中小型球墨铸铁件的力学性能主要以单铸试样的抗拉强度和伸长率两个指标为验收指标,除特殊情况外,一般不做屈服强度试验。但当需方对屈服强度有要求是,经供需双方商定,屈服强度也可作为验收标准。同时,抗拉强度与硬度是相互关联的,当需方认为硬度对使用很重要时,硬度也可作为检验项目。对于壁厚30~200mm、重量在2000kg以上的大型球墨铸铁件,采用单铸试块测定力学性能是不合适的,应该采用附铸试块进行力学性能的测定。

表11-18 球墨铸铁单铸试块的力学性能(GB/T 1348—2009)

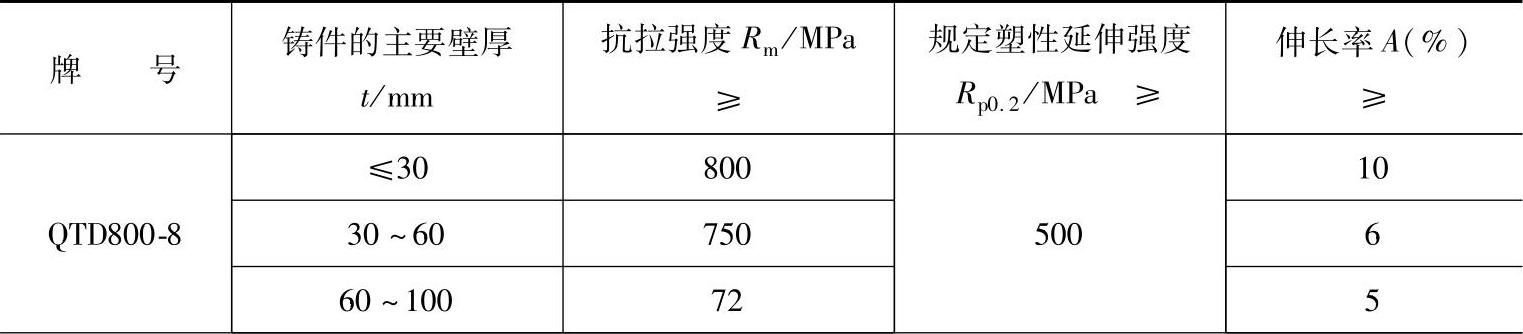

表11-19 大型球墨铸铁件附铸试块的力学性能(GB/T 1348—2009)

(续)

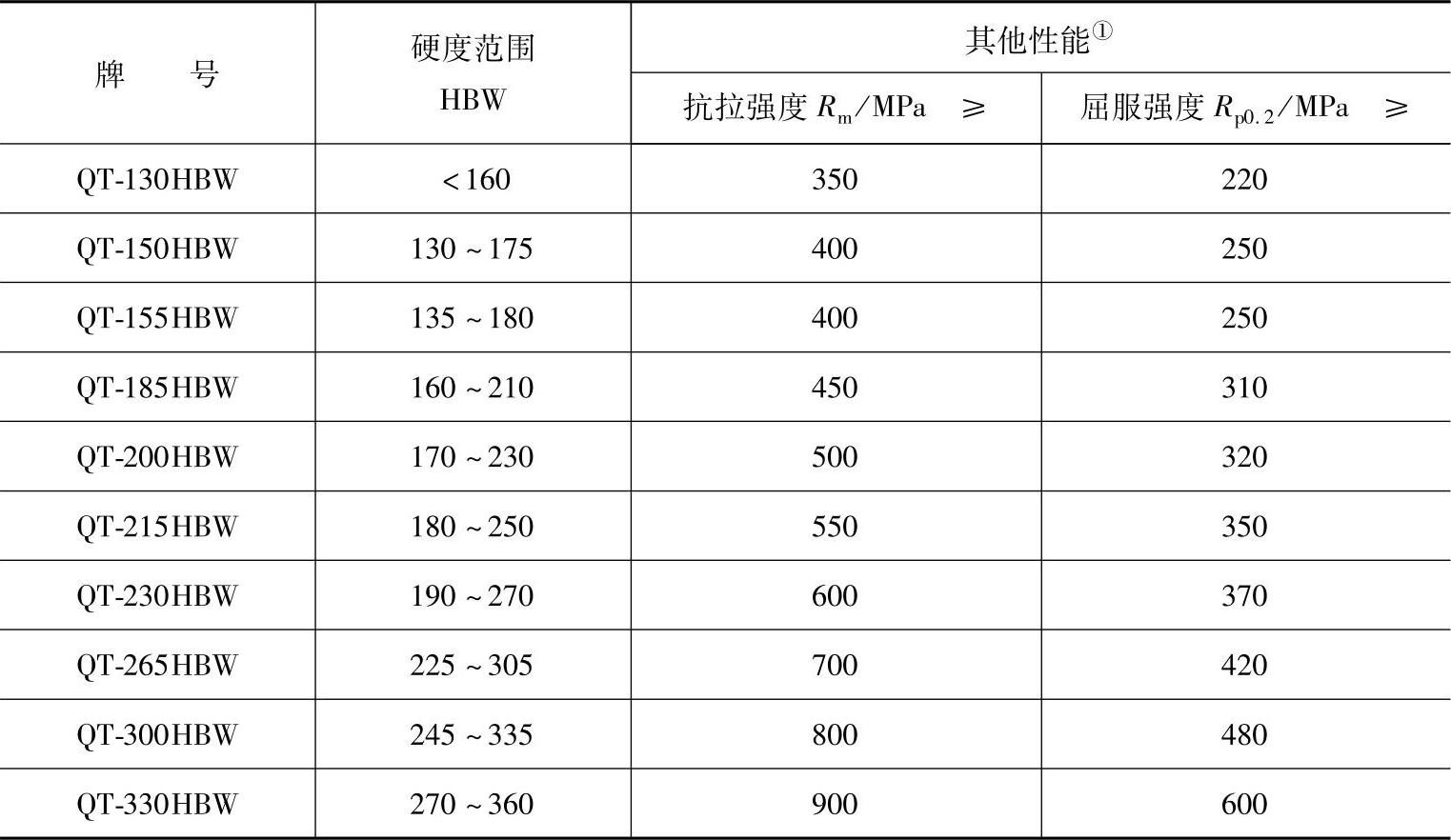

为了简化球墨铸铁性能检测程序,在生产工艺稳定的条件下,可以根据硬度值验收力学性能。球墨铸铁按硬度检验的规定牌号如表11-20所示,它与按强度规定的牌号有一定对应关系。但是,硬度与强度的对应关系是建立在球化合格,球化率不低于4级,化学成分、孕育处理、铸造工艺合理稳定的基础上的因此,不具备生产工艺稳定条件的,不能根据硬度值验收力学性能。

表11-20 球墨铸铁的硬度等级(GB/T 1348—2009)

注:300HBW和330HBW不适用于厚壁铸件。①当硬度作为检验项目时,这些性能值供参考

对于硬度等级,根据铸件的性能要求,经供需双方同意,可采用较低的硬度范围,硬度差范围一般为30~40HBW,但对铁素体和珠光体混合基体的球墨铸铁件,其硬度差范围应低于30~40HBW。

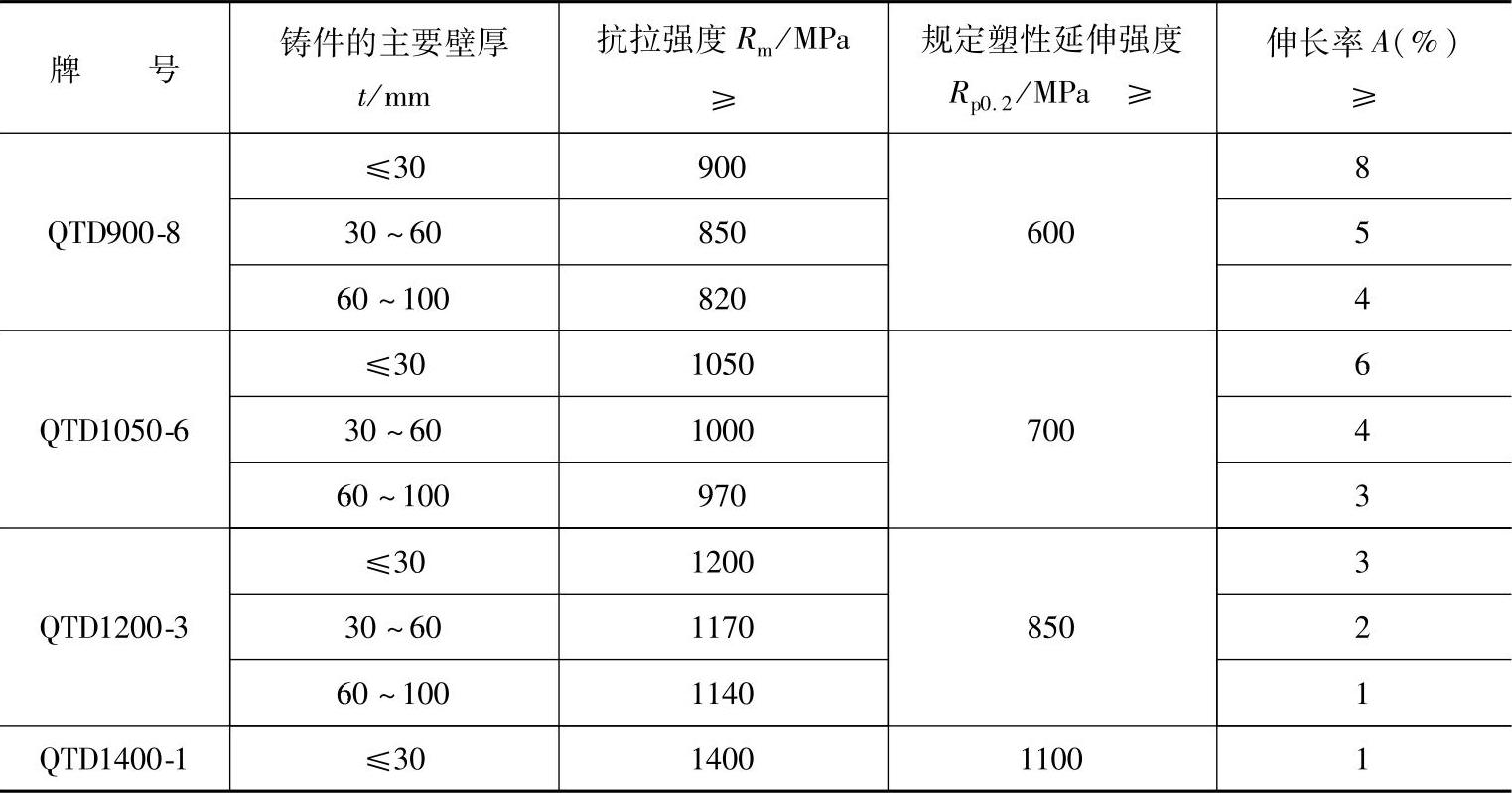

等温淬火球墨铸铁(简称ADI)具有高强度、高韧性、抗疲劳及耐磨等综合性能,是通过对铸态球墨铸铁进行等温淬火而获得的一种新型铸铁材料,被称为21世纪新型铸铁材料,其主要性能见表11-21。

表11-21 常用等温淬火球墨铸铁的牌号与主要性能(GB/T 24733—2009)

(续)

2.球墨铸铁的力学性能测试方法

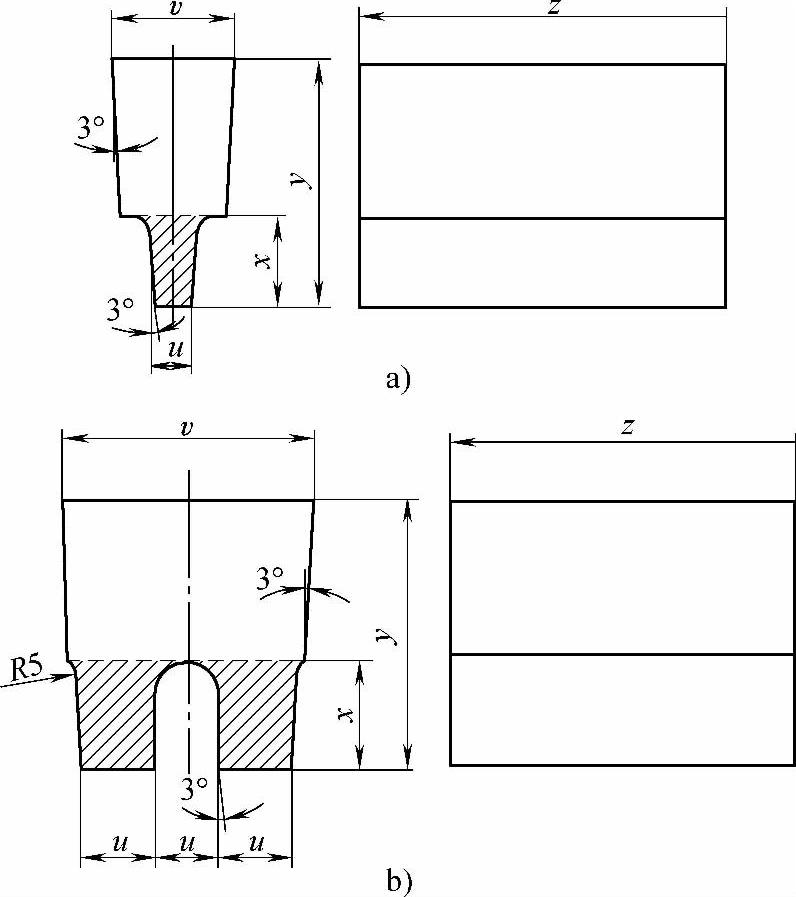

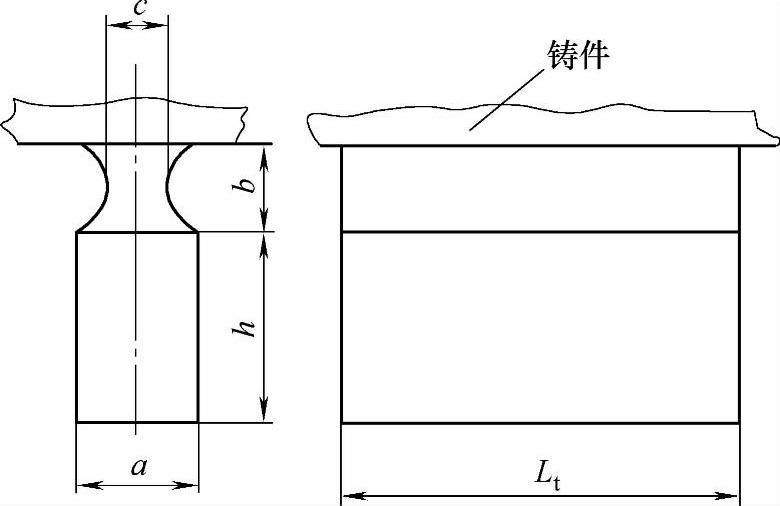

球墨铸铁力学性能试样采用U型或Y型试块(见图11-16和表11-22、图11-17和表11-23)制作,然后再试块上制取拉伸试验用试样和硬度试块。

图11-16 球墨铸铁单铸U型试块a)Ⅰ、Ⅱa、Ⅲ、Ⅳ型 b)Ⅱb型

表11-22 球墨铸铁用U型单铸试块的尺寸(GB/T 1348—2009)

注:1.y尺寸数值供参考。2.对薄壁铸件或金属型铸件,经供需双方协商,拉伸试样也可以从壁厚u小于12.5mm的试块上加工。

图11-17 球墨铸铁单铸Y型试块

表11-23 球墨铸铁用Y型单铸试块的尺寸(GB/T 1348—2009)

注:1.y尺寸数值供参考。2.对薄壁铸件或金属型铸件,经供需双方协商,拉伸试样也可以从壁厚u小于12.5mm的试块上加工。

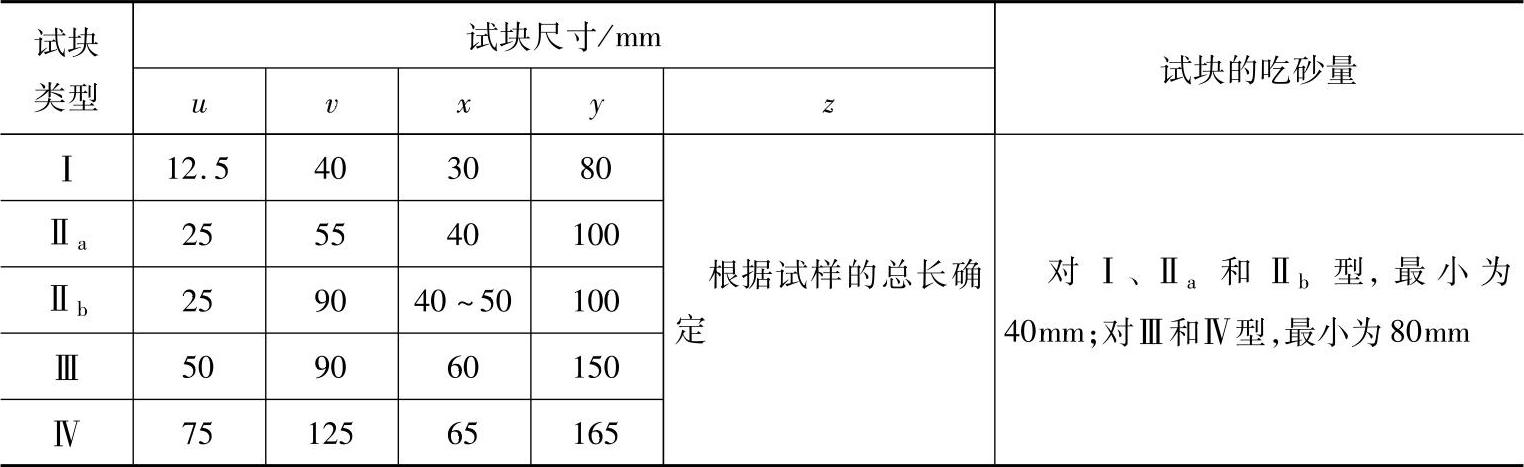

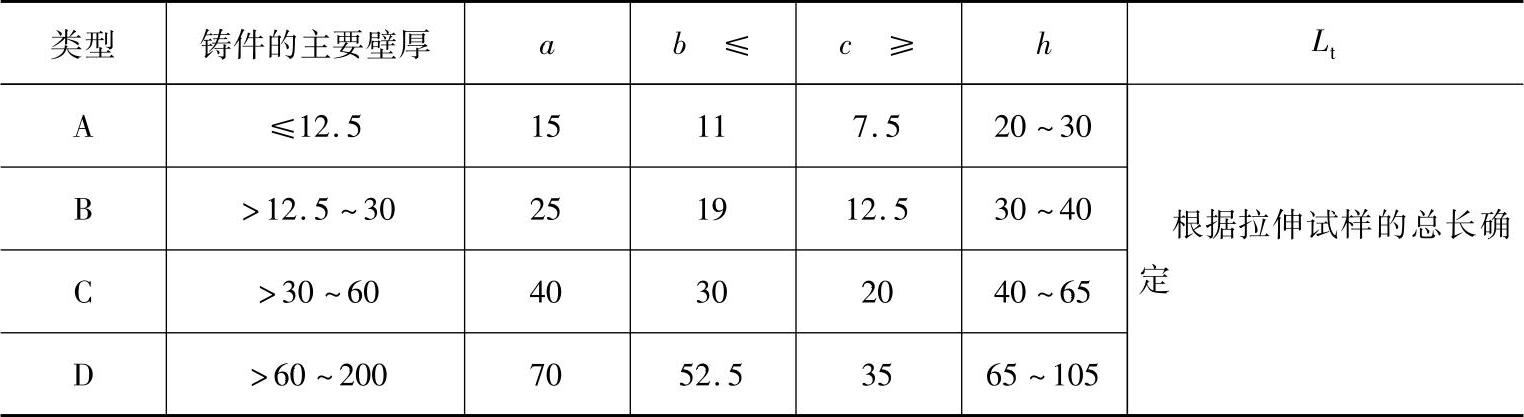

对于壁厚为30~200mm、重量等于或超过2000kg的大型球墨铸铁件,优先采用附铸试块进行力学性能测试;对于壁厚大于200mm且重量超过2000kg的球墨铸铁件,采用附铸试块进行力学性能测试。附铸试块如图11-18和表11-24所示,其尺寸和位置也可由供需双方商定。

图11-18 壁厚30~200mm、重量2000kg的大型球墨铸铁件的附铸试块

表11-24 球墨铸铁的附铸试块尺寸(GB/T 1348—2009) (单位:mm)

注:1.在特殊情况下,表中Lt可以适当减少,但不得小于125mm。2.如用比A型更小尺寸的附铸试块时应按下式规定:b=0.75a,c=0.5a

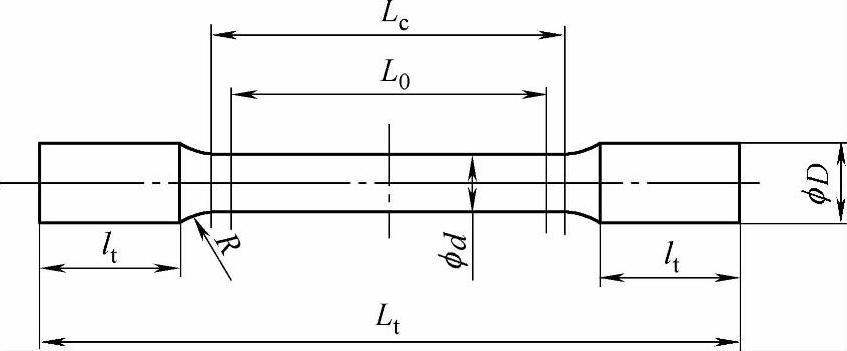

球墨铸铁的抗伸试样如图11-19和表11-25所示

图11-19 球墨铸铁的拉伸试样

表11-25 球墨铸铁的拉伸试样尺寸(GB/T 1348—2009) (单位:mm)

注:1.试样夹紧的方法及夹持端的长度lt和φD,可由供方和需方商定。2.L0—原始标距长度;这里L0=5d;d—试样标距长度处的直径;Lc—平行段长度;Lc>L0(原则上,Lc-L0>d);Lt—试样总长(取决于Lc和lt)。(https://www.xing528.com)

3.球墨铸铁的显微组织控制

球墨铸铁是经过球化处理和孕育处理后得到的高强度铸铁,其内在质量要求较高,生产过程中不仅要进行炉前的快速检测,而且要对每炉铁液进行化学成分分析和金相分析。对于有安全要求的特殊球墨铸铁件还需进行无损检测以确定铸件的内在质量。

球墨铸铁的内在质量控制主要进行金相分析和化学成分分析。其中,金相分析的主要内容包括球化率、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶数量和碳化物数量等。

(1)球墨铸铁的石墨形态 球墨铸铁的石墨形态检验主要是在光学显微镜下对抛光态试样进行球化分级和石墨大小的评定,球化分级和石墨大小直接影响球墨铸铁的力学性能。

1)球化率的评定。球墨铸铁中允许出现的石墨形态有球状及少量非球状石墨,如团状、团絮状、蠕虫状,但是球形石墨的多少和圆整度影响着球墨铸铁的性能。因此,考核石墨形态对球墨铸铁非常重要。描述球墨铸铁石墨形态的质量指标主要有球化率、石墨大小和石墨球数,但是,在实际应用中,球化率高低决定了影响石墨大小和石墨球数,球化率越高,石墨球尺寸越小,石墨球数就会越多。因此,实际生产中,球墨铸铁的球化率是一项必检的项目。

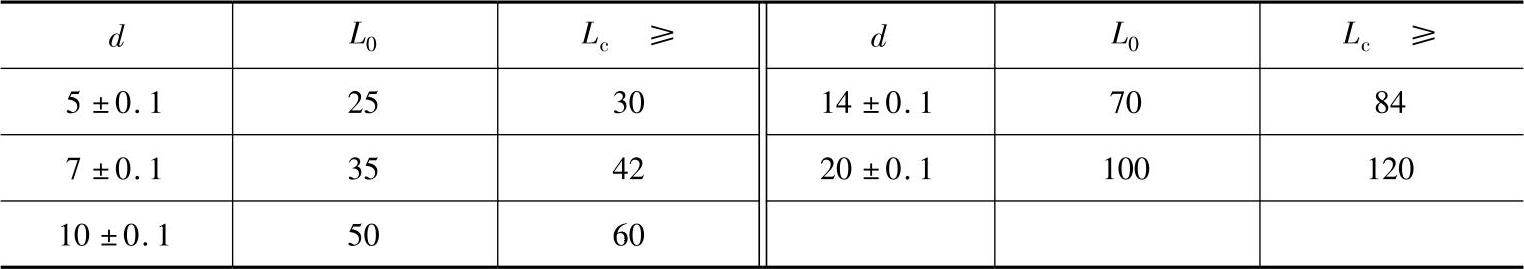

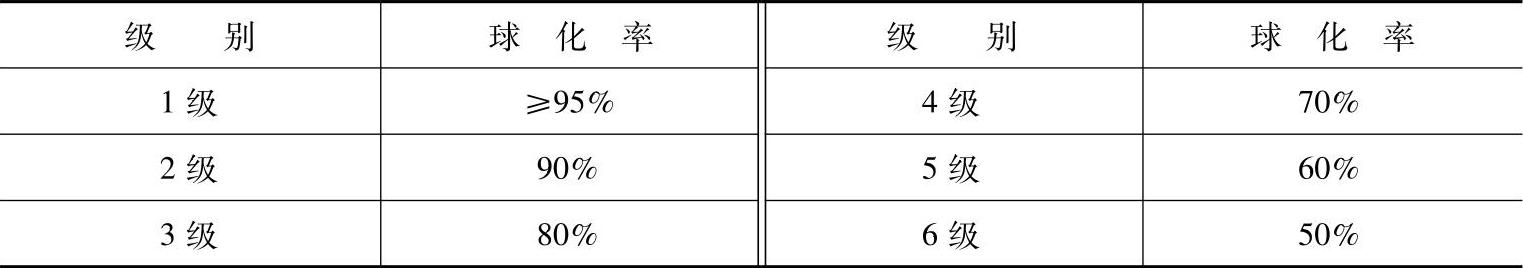

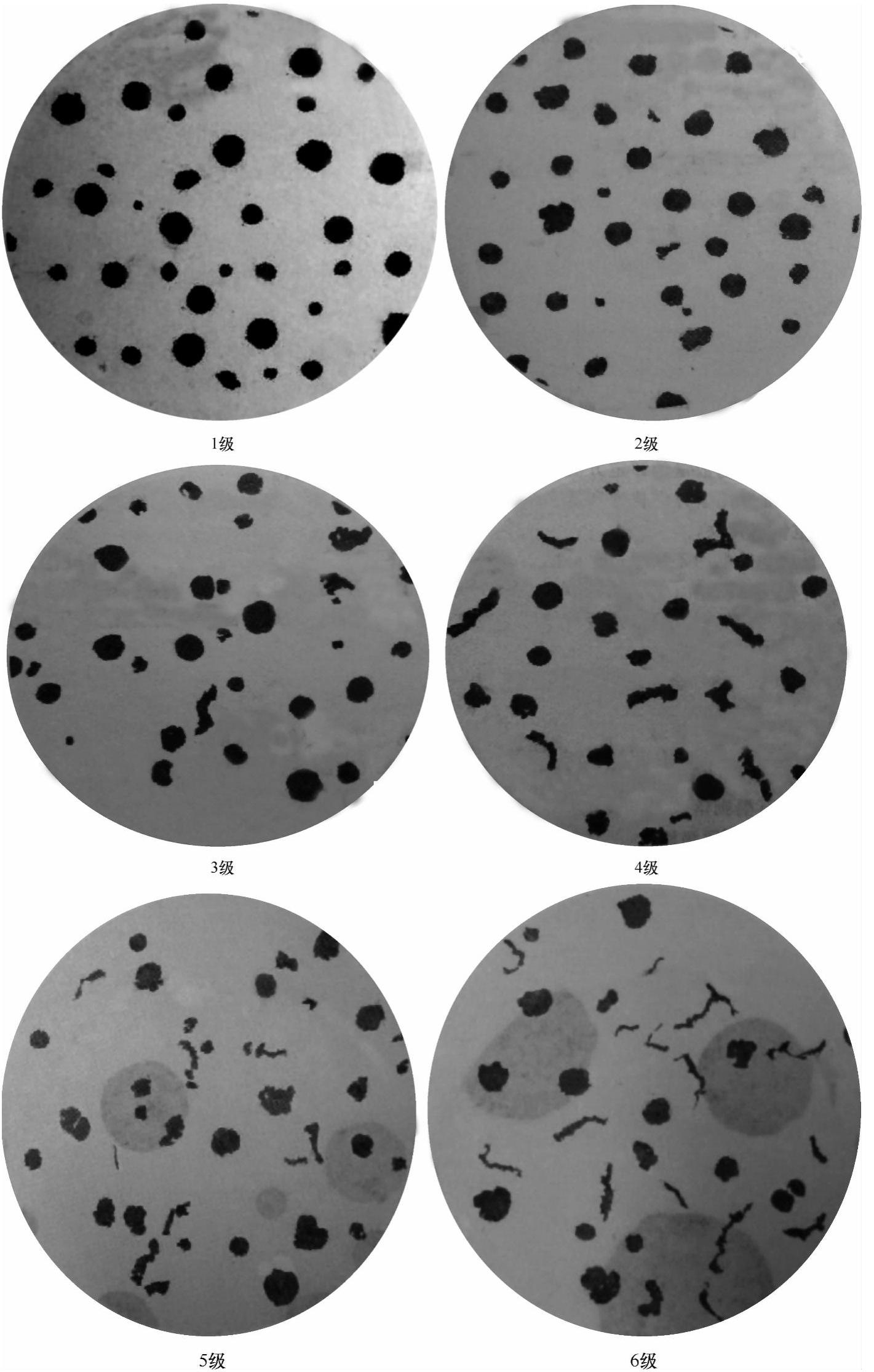

根据GB/T 9441—2009的规定,金相试样放大100倍的条件下球状石墨(Ⅵ型)和团状石墨(Ⅴ型)个数占石墨总数的百分比称为球化率。球墨铸铁的球化率分级如图11-20和表11-26所示。

表11-26 球墨铸铁的球化率(GB/T 9441—2009)

图11-20 球墨铸铁的球化率分级 ×100

球化率检验过程中,石墨球数的计算方法及检测过程中的注意事项如下:

①石墨球数的计算方法:将已知面积A(通常使用直径为79.8mm、面积为5000mm2的圆形)的测量网格置于石墨图形上,选用测量面积内至少50个石墨球的放大倍数F。计算完全落在测量网格内的石墨球数n1和被测量网格切割的石墨球数n2,则该面积范围内的总石墨球数n为

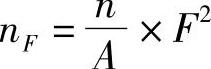

②试样每平方毫米内石墨球数的计算:已知测量网格内(面积为A)的石墨球数n和观察用的放大倍数F,则实际试样上每平方毫米内的石墨球数nF为

③球化率计算时,视场直径为70mm,被视场周界切割的石墨不计数,放大100倍时,少量小于2mm的石墨不计数。若石墨大多数小于2mm或大于12mm时,可适当放大或缩小倍数,视场内的石墨数一般不少于20个。

④在抛光态下检验石墨的球化分级,首先应观察整个受检面,选三个球化差的视场的多数对照评级图目视评定。

⑤采用图像分析仪评定时,在抛光态下直接进行阈值分割提取石墨球。

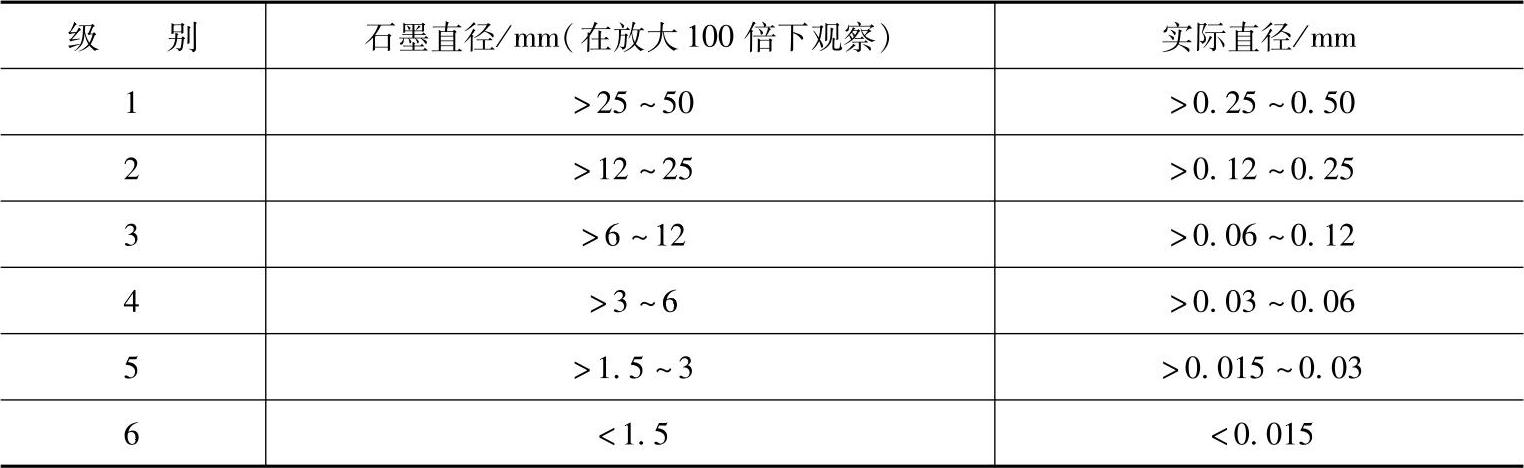

2)石墨大小的评定。球墨铸铁石墨大小的评定仍然采用光学显微镜将抛光态试样图像放大100倍,选取有代表性视场计算石墨球直径平均值,对照评级图评定。球墨铸铁中石墨大小分为6级,见表11-27。

表11-27 球墨铸铁中石墨大小分级(GB/T 9441—2009)

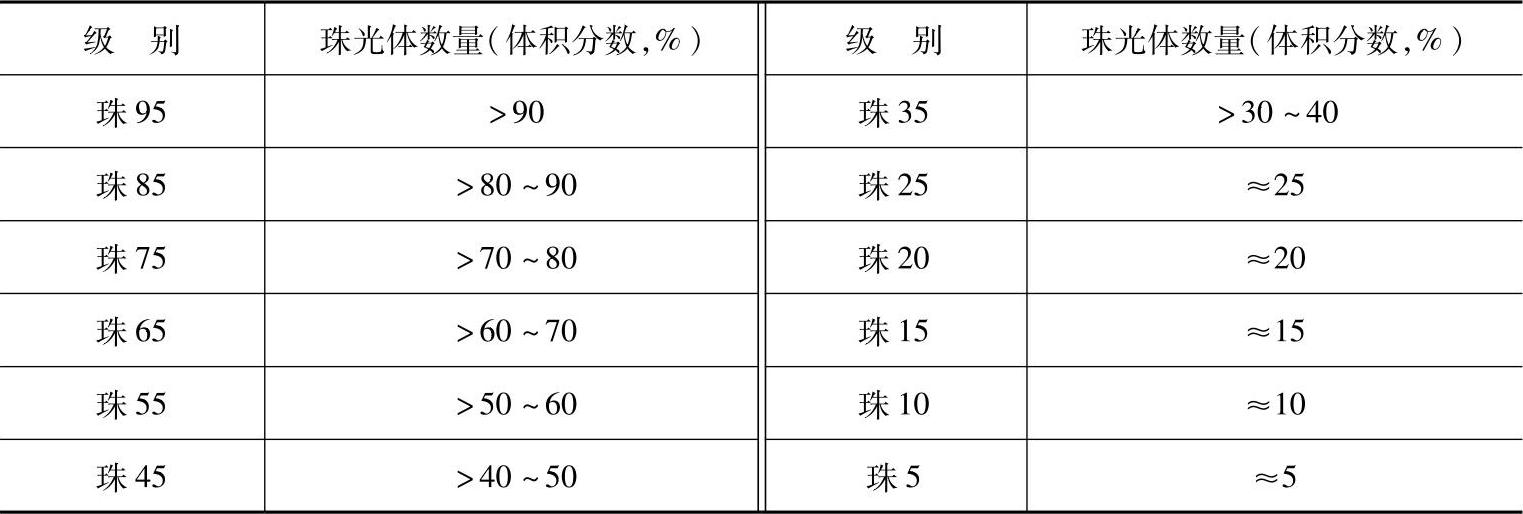

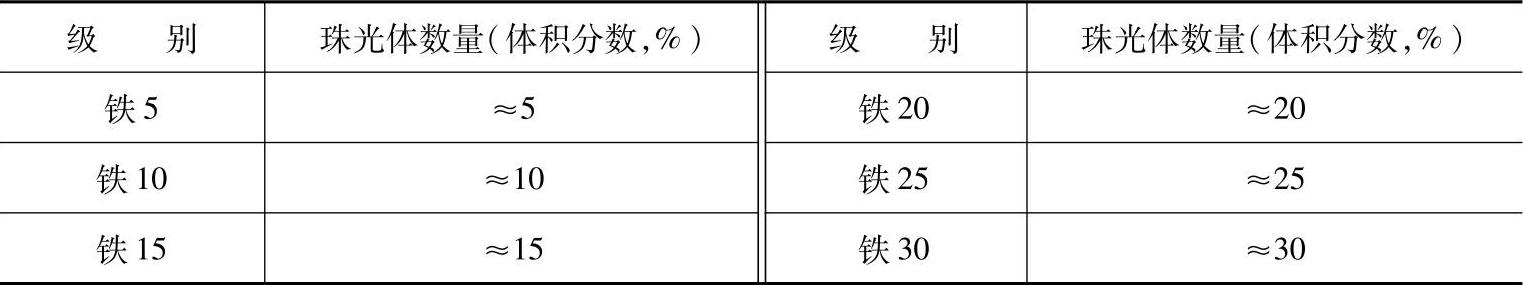

(2)球墨铸铁的基体组织 球墨铸铁具有较高的强度和塑性,珠光体数量和铁素体数量主要影响铸件的强度和韧性,碳化物和磷共晶则大大削弱球墨铸铁件的强度和韧性。因此,球墨铸铁基体组织的检测主要是控制珠光体数量和铁素体数量,严格控制碳化物数量和磷共晶数量,其评定方法通常采用基体组织分析试样在100倍光学显微镜下选取具有代表性的视场对照相应评级图进行评定。

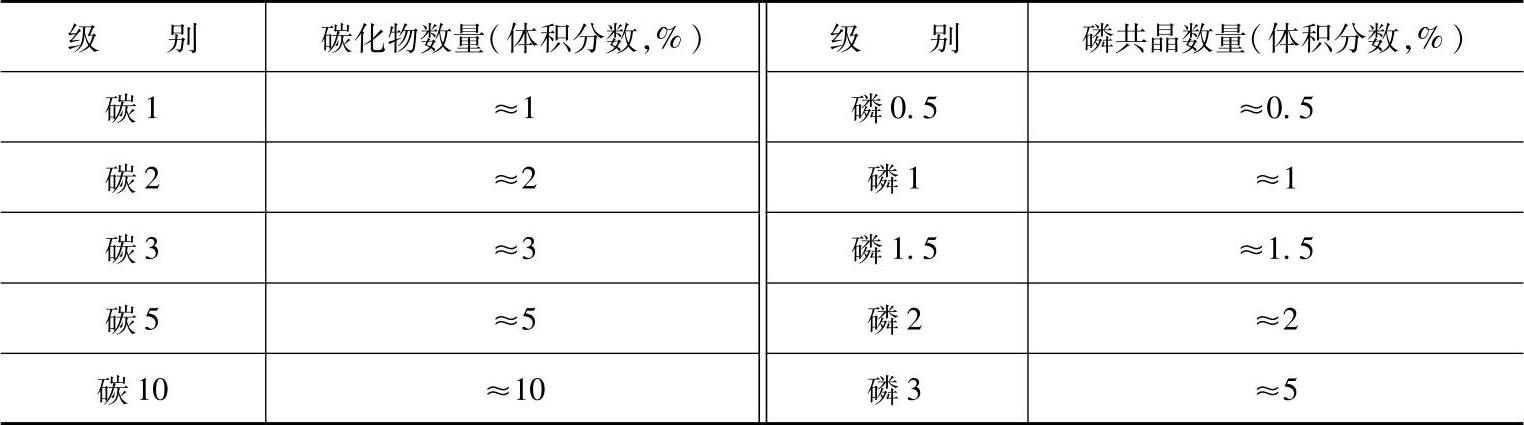

根据GB/T 9441—2009规定,球墨铸铁的珠光体数量、分散分布的铁素体数量、碳化物数量和磷共晶数量的分级见表11-28、表11-29和表11-30。

表11-28 球墨铸铁的珠光体数量分级(GB/T 9441—2009)

表11-29 球墨铸铁中分散分布的铁素体数量分级(GB/T 9441—2009)

表11-30 球墨铸铁的碳化物和磷共晶数量分级(GB/T 9441—2009)

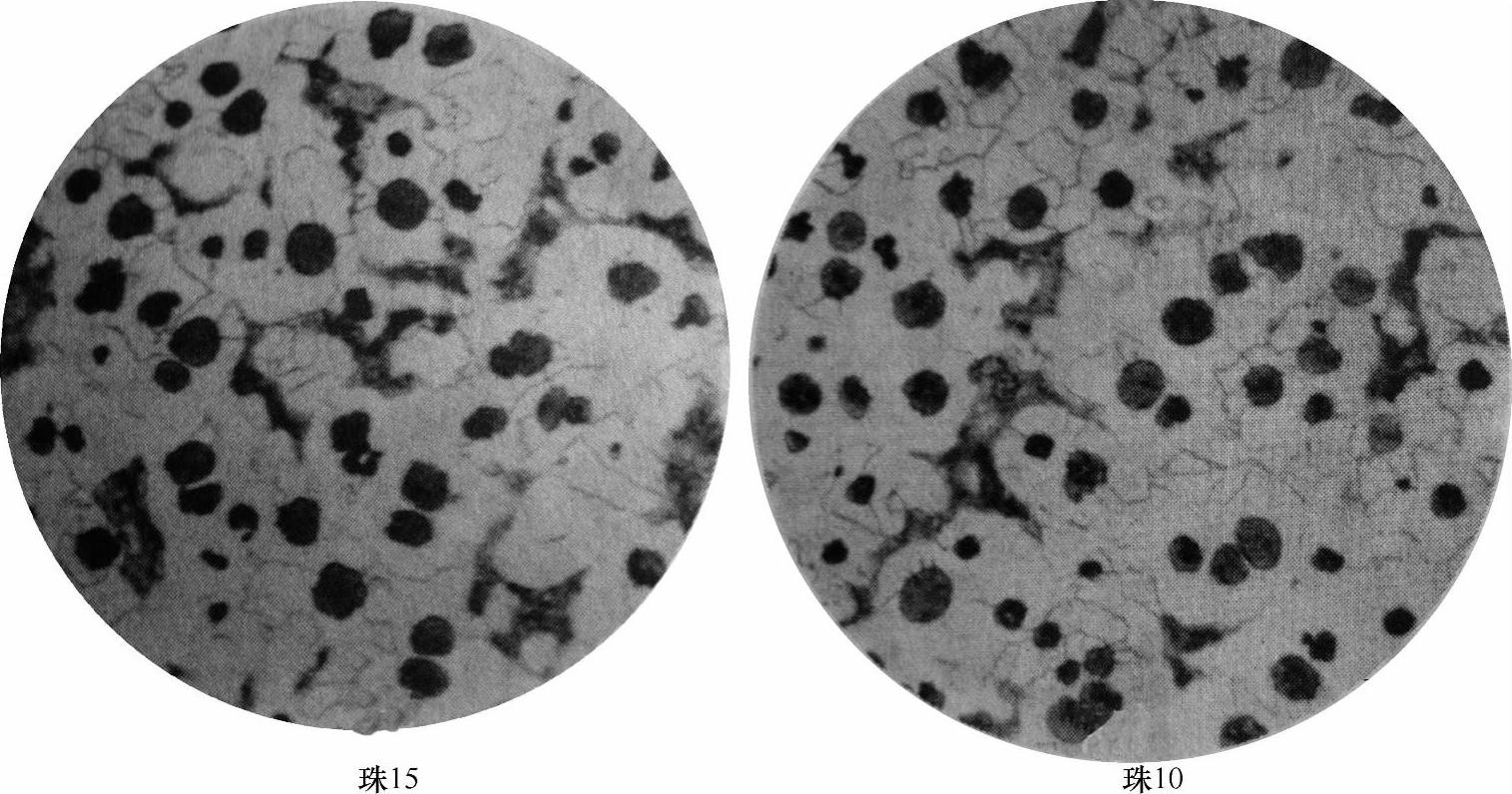

(3)典型球墨铸铁的组织特征 在球墨铸铁中,不同类别的球墨铸铁检验的侧重点不一样。在各种球墨铸铁中,QT350-22、QT400-18、QT400-15和QT450-10一般称为铁素体球墨铸铁。在基体组织控制方面主要检测基体中的珠光体数量。为了获得良好的塑性,珠光体数量应尽量少,一般应控制在珠20以下,如图11-21所示。

QT500-7和QT500-10被称为混合基体球墨铸铁。这类球墨铸铁强度和韧性较好,其基体组织主要特征是在珠光体基体基础上分布着大量的块状或牛眼状的铁素体组织,珠光体数量一般控制在珠45至珠75之间,如图11-22所示。

图11-21 典型铁素体球墨铸铁的基体组织 ×100

图11-22 典型混合基体球墨铸铁的基体组织 ×100

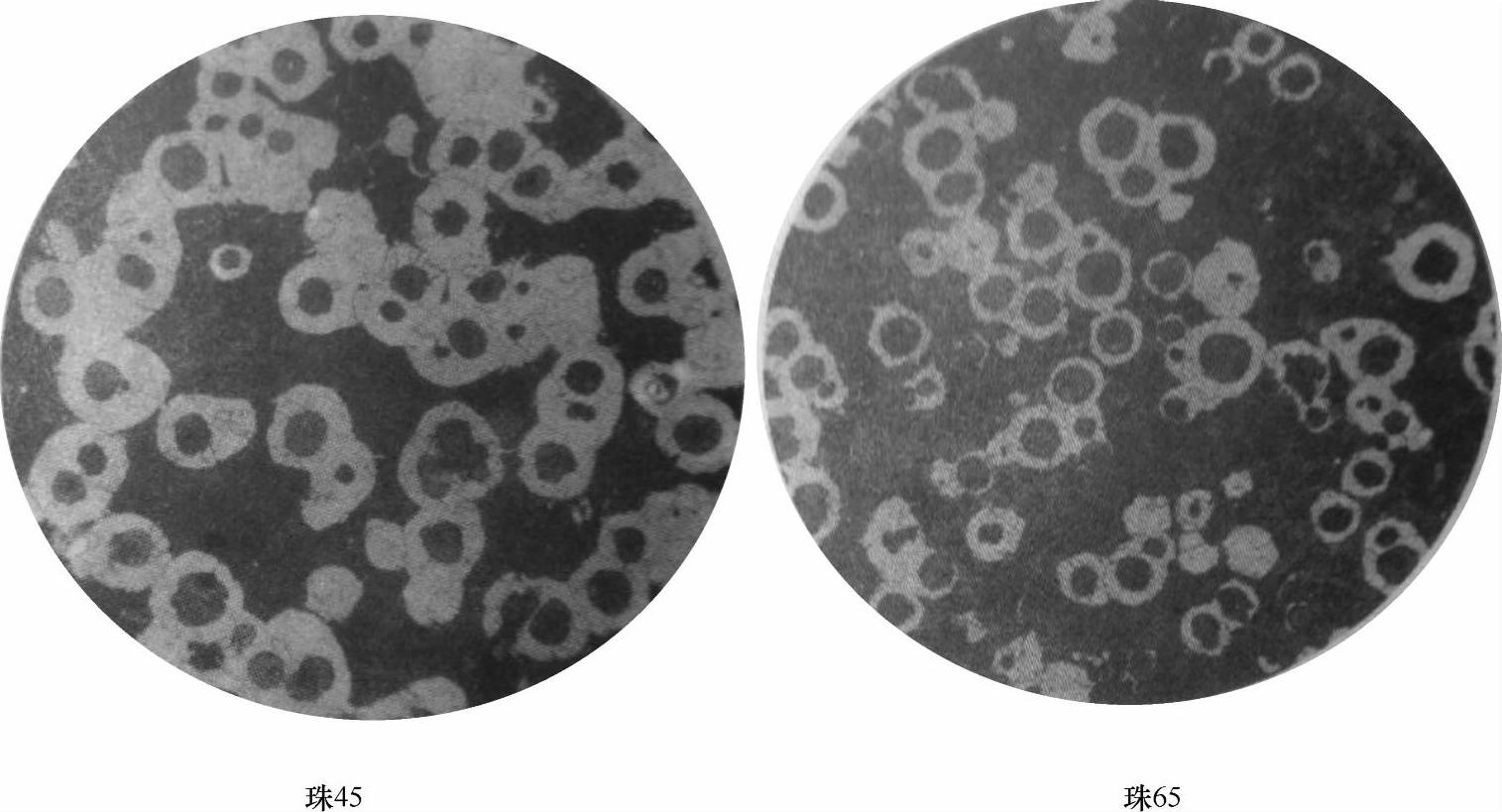

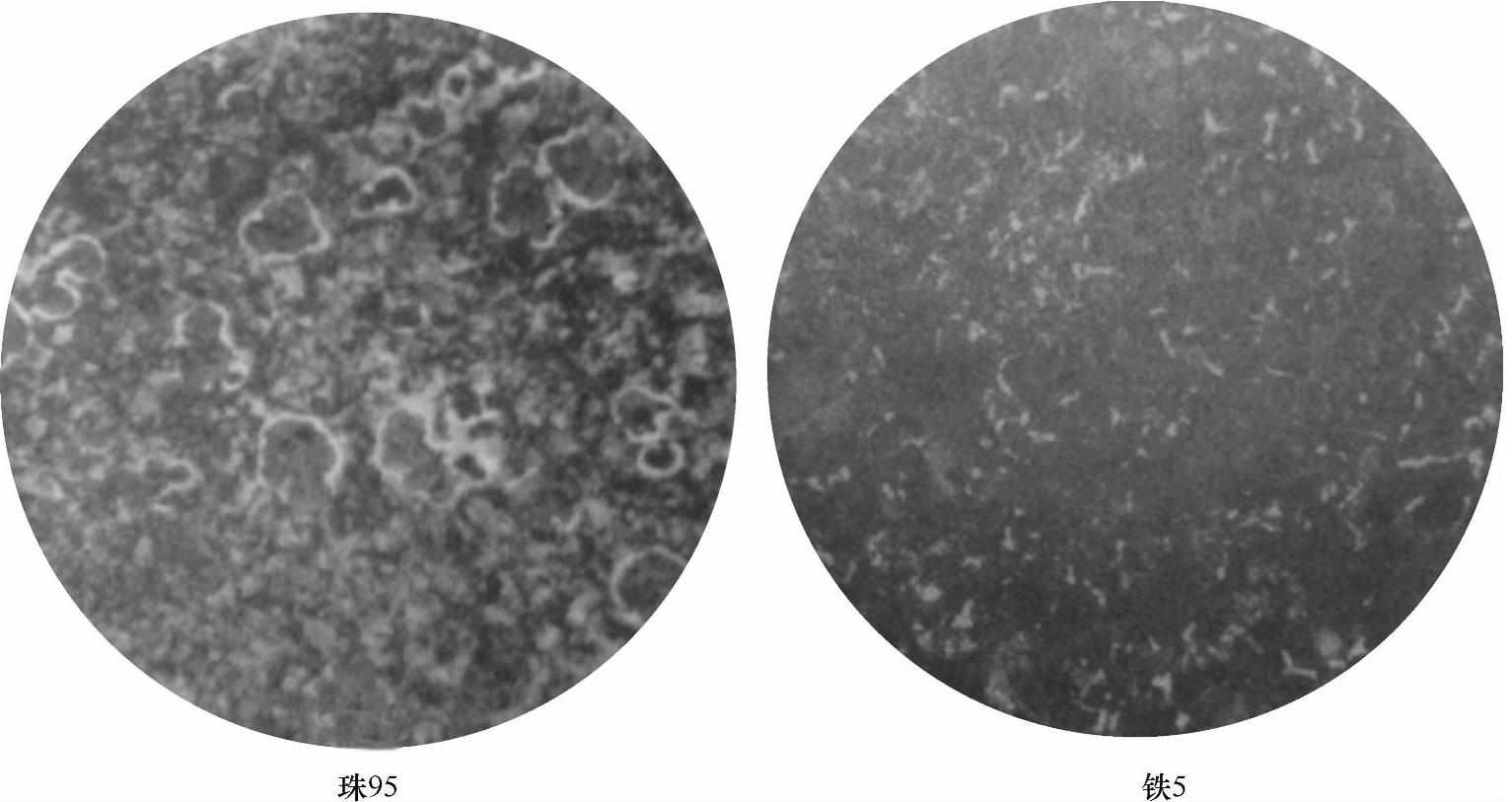

QT600-3、QT700-2和QT800-2、QT900-2属于高强度珠光体球墨铸铁,珠光体数量较多,基体组织检验除了检测珠光体数量外,还需检测分散铁素体数量珠光体片间距和索氏体,严格控制碳化物和磷共晶组织。尤其是QT800-2和QT900-2,主要采用铁型覆砂工艺或热处理得到细小珠光体或索氏体组织,具有较高的强度、硬度和良好的耐磨性。典型珠光体球墨铸铁基体组织如图11-23所示。

图11-23 典型珠光体球墨铸铁的基体组织 ×100

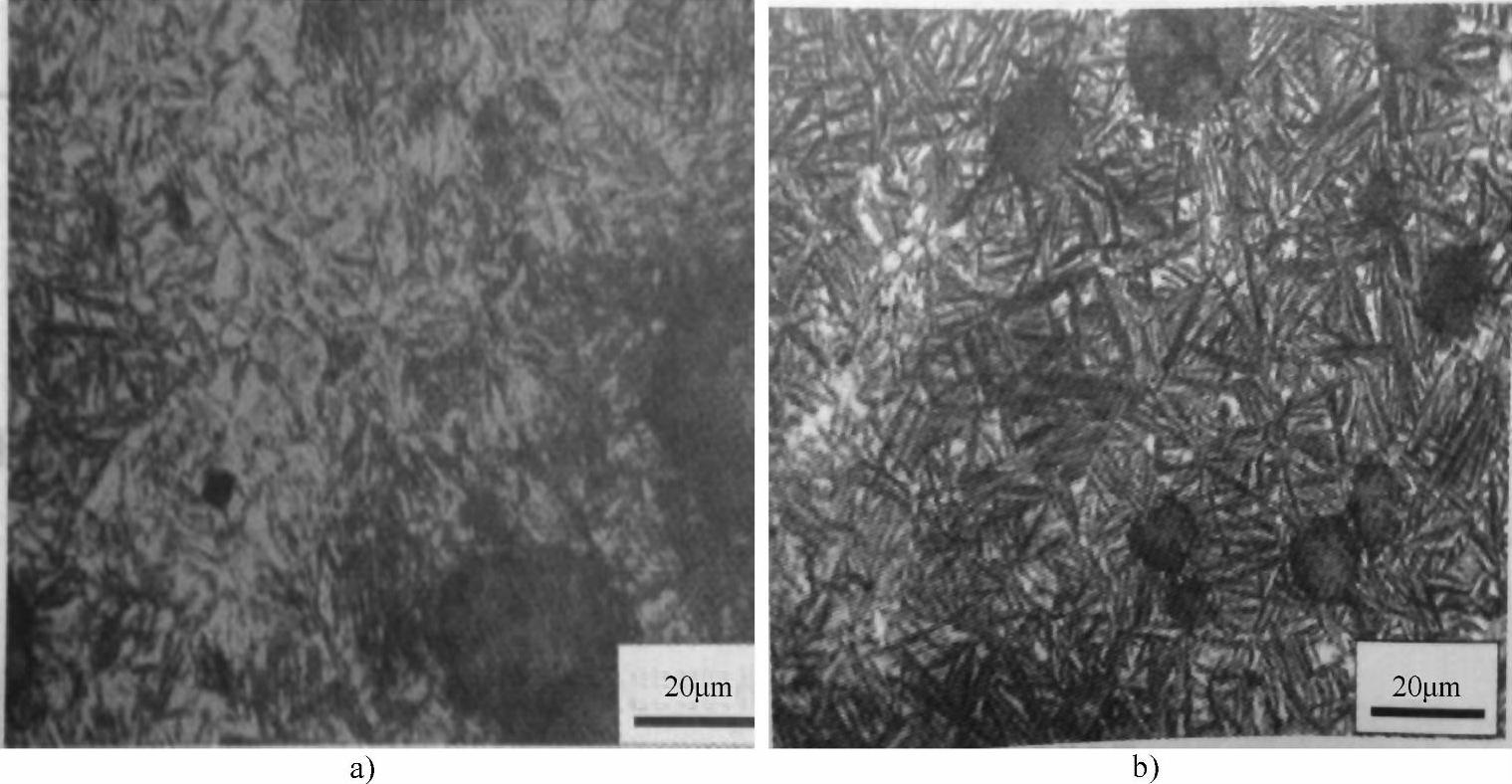

等温淬火球墨铸铁(ADI)铸态毛坯的基体组织主要是珠光体和铁素体的混合基体,但要求珠光体与铁素体的比例稳定,不存在非金属夹杂物、碳化物缩孔、气孔和夹渣等缺陷。等温淬火后的基体组织为针状下贝氏体和稳定的残留奥氏体,如图11-24所示。

图11-24 等温淬火球墨铸铁的基体组织 ×500

a)QTD800-8 b)QTD1200-3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。