铸铁熔炼用电炉按频率分为工频、中频和高频感应电炉三类,按有芯、无芯分为坩埚式感应电炉和沟槽式感应电炉。

工频感应电炉的功率密度小,一般为300kW/t,搅拌作用大,“驼峰”现象严重,不易造渣覆盖保护,能耗高,电热效率低,功率调节范围宽。目前我国已运行的最大容量为20t。但是,由于电气特性、操作灵活性及经济性方面的不足,我国用于铸铁熔炼的数量在减少。

中频感应电炉功率密度高,一般为600~1400kW/t,起动快,熔化快,熔化率高,搅拌能力可调,“驼峰”现象可控,热效率比工频感应电炉高约8%,能耗低于工频感应电炉约10%,电源设备占地面积小,维修方便,便于与计算机相连,易于实现自动化、智能化操作。因此,中频感应电炉已成为铸铁熔炼的首选,使用量日益增加。

高频感应电炉电源频率高,线路复杂,电效率低,并存在电磁波污染,主要用于试验条件下的小容量熔炼。

除以上常用电炉外,还有一些用于特种钢、高温合金、耐蚀合金的特种电炉设备,如真空感应电炉、等离子感应电炉、增压感应电炉等,多用于铸铁的试验研究。

1.中频感应电炉的冶金特点

中频感应电炉在熔炼铸铁时,由于不用焦炭,不用鼓风,其熔炼过程中的冶金反应与冲天炉有着很大的不同。

(1)碳和硅的变化 当铁液达到1450℃以上时,酸性炉衬中的SiO2将被铁液中的碳所还原,使铁液脱碳增硅,温度越高,保温时间越长,脱碳增硅现象越严重。

(2)锰含量的变化 酸性炉衬熔炼时,铁液中的锰含量变化较小,一般在5%(质量分数)以下。

(3)硫、磷的变化 电炉熔炼对硫、磷没有实质性影响。但高温长时间熔炼或保温时,铁液中的硫化物会上浮去除,使硫含量降低。对于高硫材料,采用脱硫剂,可以使硫的质量分数降低至0.01%以下。

(4)铁液气体含量的变化 铁液中的含气量(氮、氧、氢)比冲天炉熔炼少1/4~1/3,相应的非金属夹杂物少,元素烧损少。

(5)铁液宏观性能的变化 电炉熔炼铸铁合金时,流动性下降,白口及缩孔倾向性增大。

(6)石墨的变化 同样化学成分、同样浇注条件下,中频感应电炉熔炼铸铁合金的石墨长度较短,易产生D、E型石墨,白口倾向大。

2.无芯感应电炉结构参数的确定

无芯感应电炉由炉体、炉盖、炉架、倾炉机构、水冷系统及电器设备等部分组成。

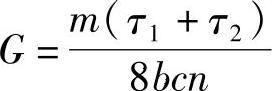

(1)炉子容量及坩埚几何尺寸的确定 电炉容量G(t)一般根据铁液需求量或所浇注的最大铸件质量来定,其计算公式如下:

式中,m为每年所需熔化的铁液质量(t/a);τ1为每炉实际熔化时间(h);τ2为每炉的辅助时间(h),一般取0.15~0.5h;8为每班8h;b为每年工作日;c为每天工作班数;n为同时熔化时所采用的炉子台数;

坩埚的有效容积V(cm3)计算公式如下:

V=1.4×105G

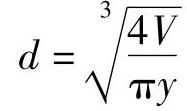

坩埚的平均直径d(cm)计算公式如下:(https://www.xing528.com)

式中,y为金属液高度h与坩埚平均直径d之比,一般为1.1~1.6,小容量炉取大值。

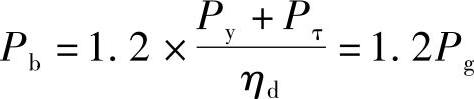

(2)无芯感应电炉变压器功率 炉子变压器功率Pb(kW)计算公式如下:

式中 Py为熔化及升温所消耗的功率(kW);Pτ为炉子的热损耗功率(kW)Pg为感应器的输入功率(kW);ηd为感应器的电效率,一般取75%。

(3)补偿及平衡电容器容量的确定 补偿电容器容量PQ(kvar)计算经验公式为:PQ=4.9Pg;平衡电容器容量P(kvar)计算经验公式为:P=Pg/3。

3.无芯感应电炉熔炼的操作及控制

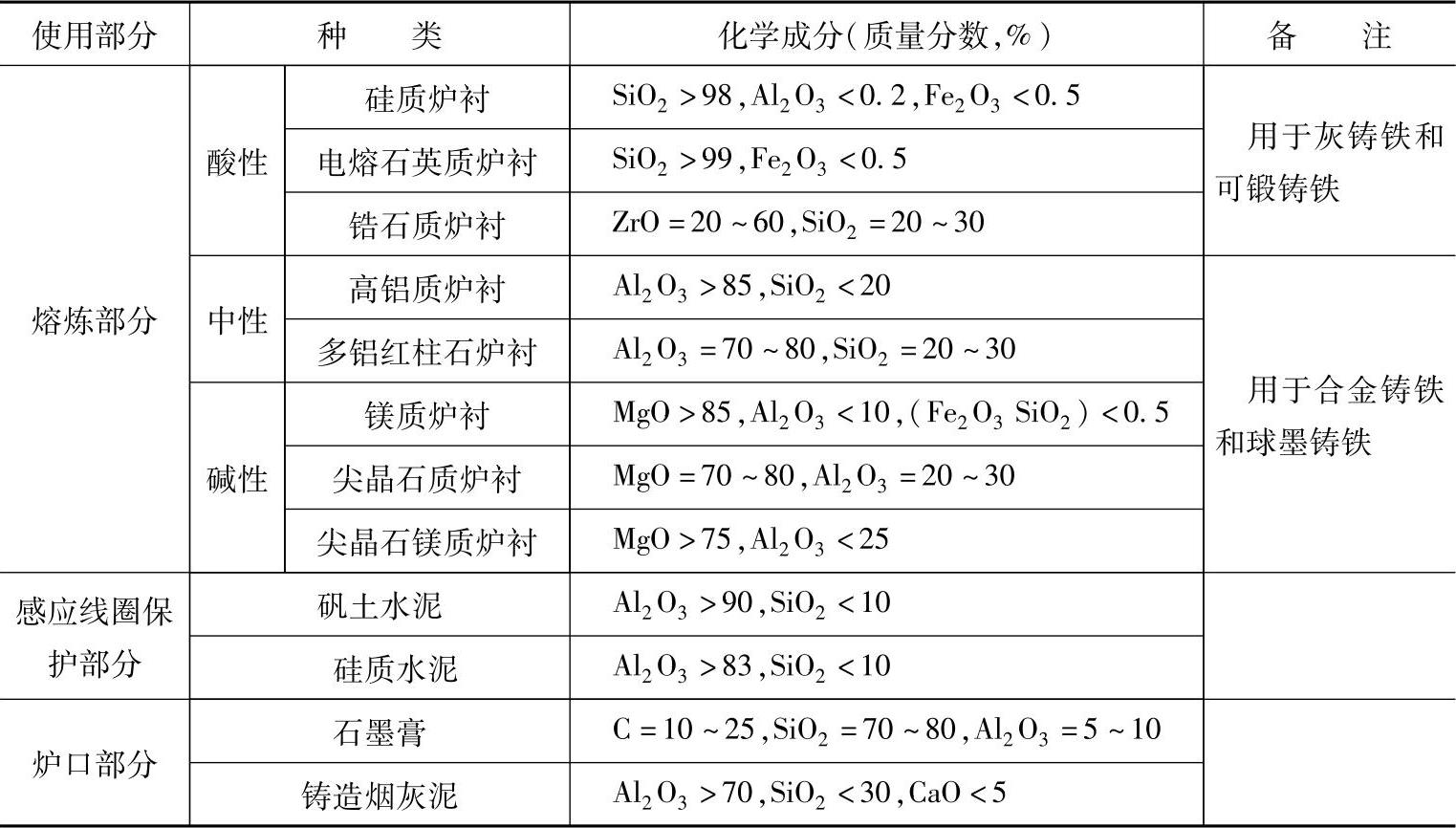

(1)坩埚的修筑材料的选择 修筑坩埚的常用耐火材料见表11-74。

表11-74 修筑坩埚的常用耐火材料

(2)铁液增碳工艺控制 电炉熔炼过程中,铁液成核能力差,白口倾向大易产生缩孔缩松缺陷。为了改进铸铁的凝固性能,一般需要对电炉铁液进行增碳处理。

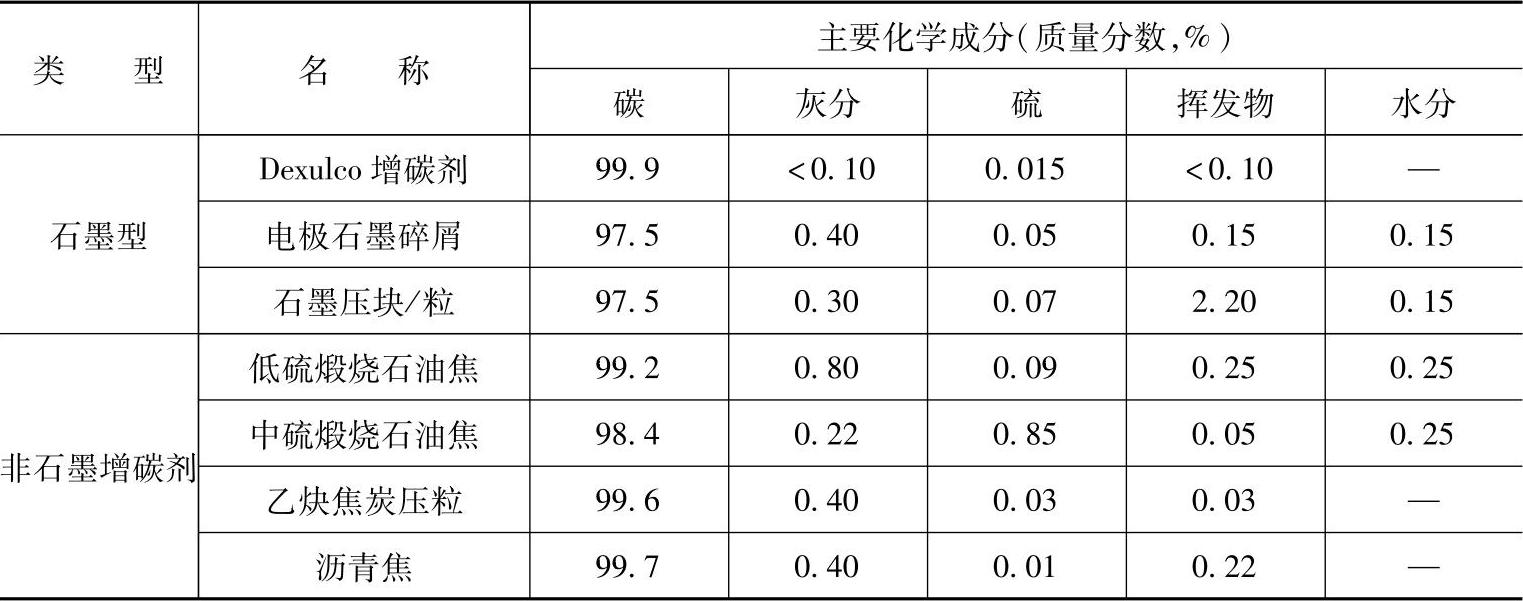

增碳工艺主要包括增碳剂的选用和增碳处理方法两方面。常用增碳剂及其化学成分见表11-75。

表11-75 常用增碳剂及其化学成分

电炉熔炼的增碳处理工艺需注意以下几个方面:

1)增碳剂应去除微粉和粗颗粒,粒度分布在0.5~4.0mm时效果较好

2)原铁液硅含量会影响增碳效果,低硅含量有利于增碳。

3)电炉供电频率会影响增碳效果,工频炉效果好于中频炉。

4)增碳剂宜采用分步加入、多次加入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。