1)CrWMn钢制光栏片上冲模的热处理

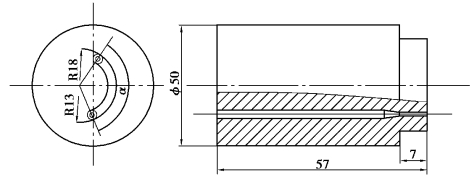

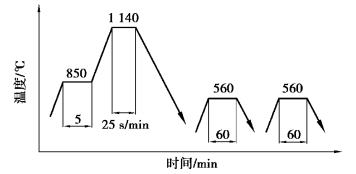

光栏片是光学仪器中大量使用的零件,用0.06~0.08 mm的低合金冷轧钢带冲制而成。要求严格控制尺寸精度和α夹角的公差,端面的表面粗糙度要低于Ra0.8μm,因此,对光栏片冲模有较高的技术要求。光栏片的上冲模如图5-40所示,模具硬度要求为61~64 HRC。两个冲针孔之间的夹角α为125°10′±8′。为满足上冲模的技术要求,必须选用合适的钢材和热处理工艺。

光栏片冲模如用碳素工具钢制造,淬火时易产生变形超差。若选用Cr12型钢,则由于加工困难,不便于制造。考虑到CrWMn钢具有良好的耐磨性和淬透性,且淬火变形小,故选用CrWMn钢较为合适。

图5-40 光栏片上冲模简图

该模具的制造工艺路线为:

毛坯→球化退火→粗加工→调质→半精加工→去应力退火→精加工→淬火→精磨。其热处理工艺如下:

①球化退火:800℃×(3~4)h,炉冷至720℃,720℃×(2~3)h,炉冷至500℃以下出炉空冷。

②调质:830℃×15 min,油淬,700~720℃×(1~2)h回火,硬度为22~26 HRC。

③去应力退火:640℃×4 h,炉冷至低于300℃出炉。

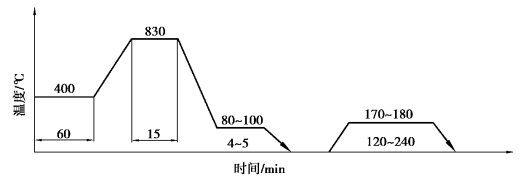

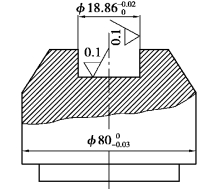

④淬火回火:为模具的最终热处理,其工艺如图5-41所示。淬火后硬度为61~64 HRC,α角变形2′~6′,可达到设计要求。

图5-41 CrWMn钢光栏片上冲模淬、回火工艺

模具粗加工后的调质处理可细化组织,改善碳化物的弥散度和分布状态,提高淬火硬度和耐磨性。按上述工艺处理的冲模,使用寿命一次可连续冲制1.2万件以上,且冲制的光栏片端面的表面粗糙度低,同时可增加模具的修复次数。

2)T10钢冲裁凹模的热处理

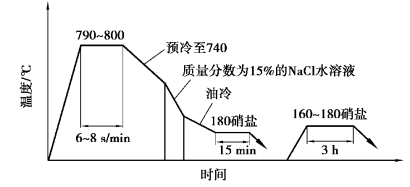

该模具是组合凹模,其中15 mm处为配合尺寸,要求变形小。因孔型多,尺寸较大,采用T10钢淬火变形开裂可能性较大,要保证T10钢淬火变形小,常采用碱浴分级淬火。而该模具厚度为32 mm,超过了T10钢碱淬的临界尺寸,不能淬透;若采用水淬油冷,销钉孔处又易开裂。现采用预冷后三液淬火,其工艺曲线如图5-42所示。采取的热处理工艺措施如下:

图5-42 T10钢组合凹模的淬火工艺曲线

①延迟淬火。T10钢模具淬火过程中,热应力起主要作用。延迟淬火是减少热应力的措施之一,其操作方法是模具钢奥氏体化后先空冷,使其冷却到740℃左右然后进行淬火。740℃左右时,模具呈樱红色,表面挂白盐。

②由于冲裁模要求刃口部位硬度高,其余非工作部位硬度要求不太高,因此,可采用仅使刃口局部淬硬的方法,以减少模具淬火后的比容变化,有利于防止淬火变形。操作时淬火水冷时间按0.16~0.12 s/mm计算,比正常水冷时间短1/3~1/2。

③由于模具直角处有ϕ6 mm销钉孔,此处壁薄,淬火时易淬透开裂。一般来说,销钉孔并不要求太硬,淬硬了易产生缩孔,使配合的销钉孔装配时发生困难,采用在两个直角处包扎铁皮,可以减缓包扎处的冷却速度。

3)65Nb十字槽头冲模的热处理

高速钢、高碳高铬钢制的十字槽光冲模(见图5-43)寿命低,其失效形式大部分是冲芯折断。用60SiMn钢制的光冲模使用寿命可达2万件(产品材料硬度80 HRB),但仍为断尖失效。生产实践表明,十字槽头对强韧性有极高的要求。

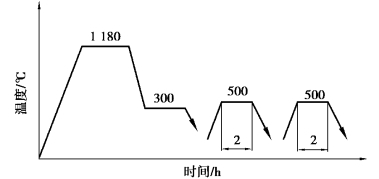

采用65Nb制造的GB818M6光冲模,经低温淬火,高温两次回火(工艺见图5-44)后,硬度为59~60 HRC,有很高的强韧性。在A121机床上生产M6螺钉时,平均使用寿命可达8.4万件,最高可达11.4万件,比常规处理的光冲模寿命提高5~6倍。冲芯的失效形式为疲劳锻裂,最后锻裂区为韧窝断口。(https://www.xing528.com)

图5-43 GB818M6十字槽螺钉光冲模

图5-44 65Nb钢十字槽光冲模热处理工艺

4)W6Mo5Cr4V2钢制冷挤压凹模的热处理

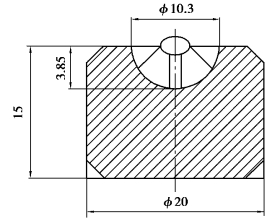

冷挤压凹模的尺寸和形状如图5-45所示,硬度要求为62~64 HRC。

该模具是采用成形淬火工艺。淬火前型腔表面粗糙度为Ra0.1μm。由于冷挤压模表面粗糙度对模具寿命有较大影响,它不仅影响金属的流动速度,又影响脱模,淬火时必须注意表面粗糙度的保护。为此,在制订工艺时,根据冷挤压模的工作特点不采用过高的淬火温度,以保证表面粗糙度不受破坏,而采用1 180℃淬火。如图5-46所示为该模具的最终热处理工艺曲线。若是采用同类钢制作的冷挤压凸模,应采用1 230℃淬火。因为1 180℃淬火会引起强度的不足,并有镦粗现象,而且钢的耐磨性也显得偏低。

图5-45 冷挤压凹模简图

图5-46 W6MoCr4V2钢制冷挤压凹模淬、回火工艺

经验表明,制订冷挤压模热处理工艺时应该合理解决模具的耐磨性、强度和韧性之间的关系。对于以折断、开裂为主要失效形式的模具,应设法采用提高韧性而宁可牺牲耐磨性的工艺;反之,要提高耐磨性则需提高淬火温度,但此时要注意表面粗糙度的保护。

5)大型拉深凹模的热处理

该模具的外形尺寸如图5-47所示,装在200 t摩擦压力机上,将3 mm厚平钢板一次拉深成内径ϕ314 mm、内高283 mm的球面罐。模具的主要失效形式是凹模模面及R处的磨损。因此,要求模具有较高的强度和良好的耐磨性。

图5-47 QT500-7制拉深凹模的热处理工艺

该模具曾采用Cr12刚制作,热处理后硬度为60HRC,但在拉深时发现有黏料现象,后改用牌号为QT500-7的铸态高强度球墨铸铁制作,经双介质淬火和马氏体分级等温处理(工艺见图5-47)后,硬度达到54~58 HRC,其使用寿命可达10万~16万件,比Cr12钢制作的模具高10倍以上。这是因为经上述工艺处理后,模具具有高的强度和较高的韧性。同时,铸态的球墨铸铁中存在有均匀密布的球状游离态的石墨,可提高润滑性能和耐磨性,从而使模具寿命达到很高的水平。

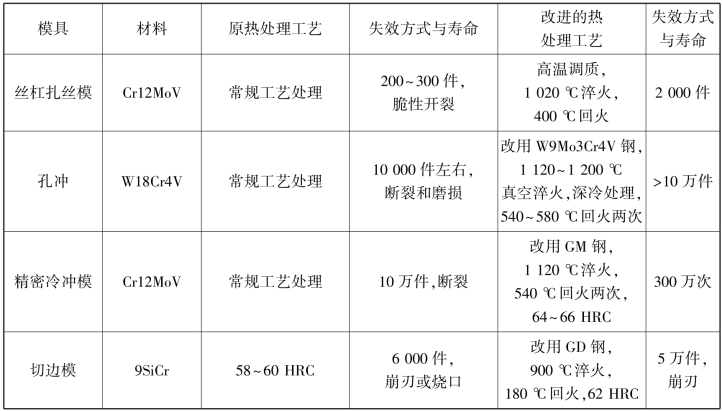

6)综合实例

表5-36给出了冷作模具选材、强韧化处理与使用寿命关系的实例,以供参考。

表5-36 冷作模具选材、热处理与使用寿命

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。