汽车整车结构十分复杂,包括大量的铸件、锻压件和注塑件等。在新型汽车开发过程中,各种零件模具的制造周期都很长,成本也较高。目前市场竞争日益加剧,要求产品的生产周期尽可能短,这就需要提供更快捷的模具制造方法。增材制造技术在汽车领域的快速模具制造方面得到了较好的应用。

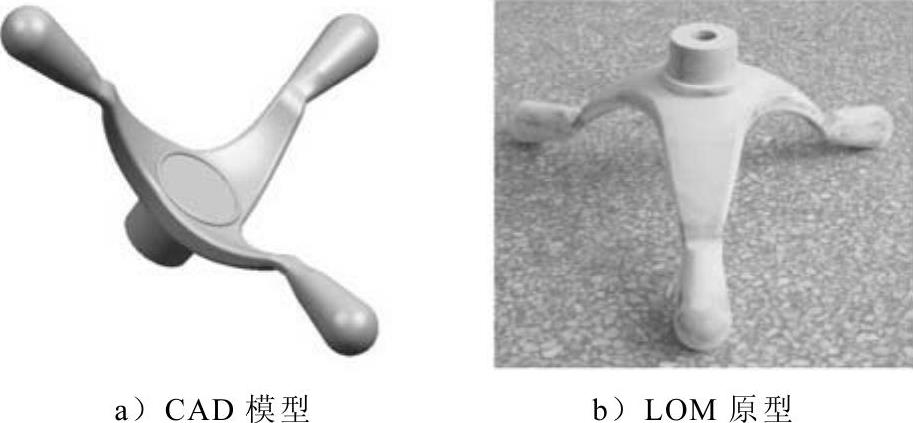

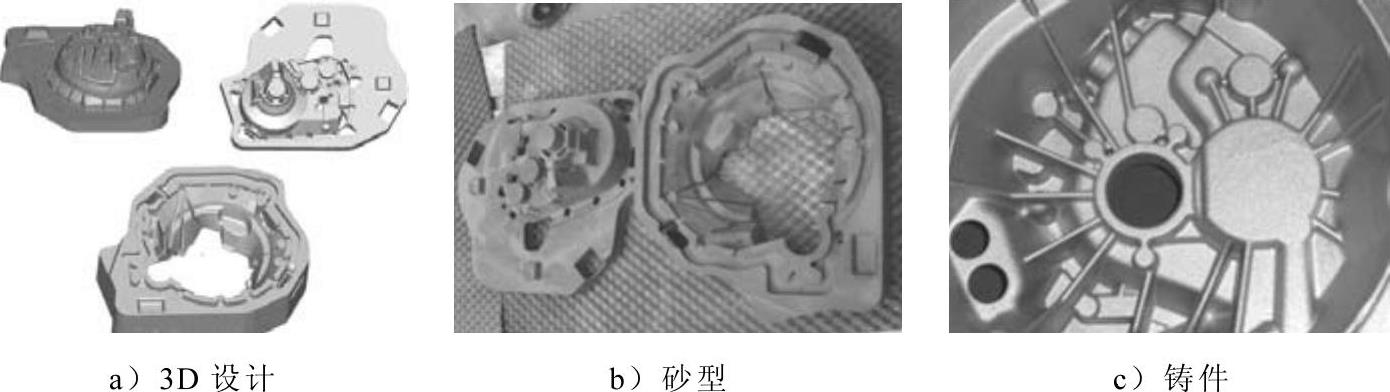

(1)砂型铸造 砂型铸造的木模一直以来依靠传统的手工制作,其周期长,精度低。增材制造技术的出现为快速高精度制作砂型铸造的木模提供了良好的手段,尤其是基于CAD设计的复杂形状的木模制作,增材制造技术更显示了其突出的优越性。用增材制造技术得到的LOM模型可以代替木模直接用于传统砂型铸造的母模。图5-12为铸铁手柄的CAD模型和LOM原型。图5-13给出的同样是砂型铸造的产品和通过增材成型技术制作的木模。

图5-12 铸铁手柄的CAD模型和LOM原型

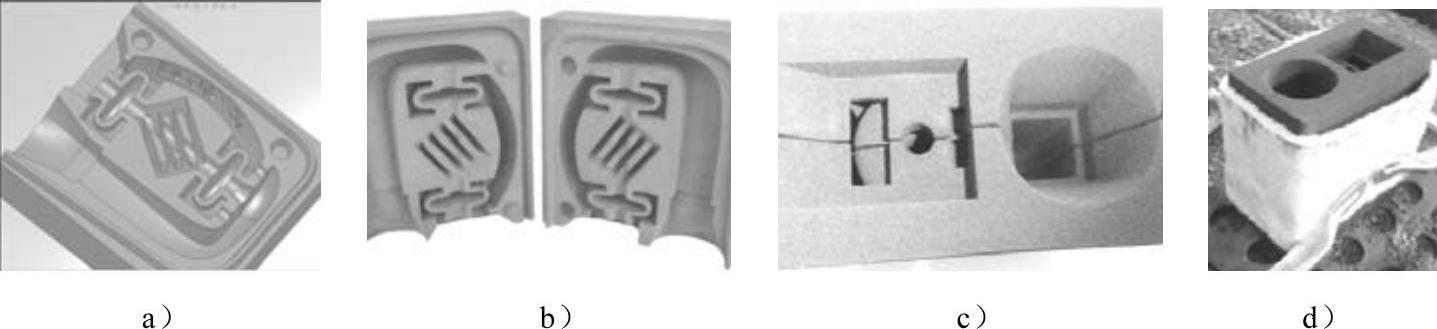

下面以图5-14为例介绍某铝质零件的砂型铸造过程。首先进行铸件的三维设计(见图5-14a),然后通过布尔运算获得此铸件的砂型模具三维造型(见图5-14b),并采用喷射成型的3DP工艺直接制造砂型模具(见图5-14c),之后合模固定(见图5-14d),浇注铝水(见图5-14e),凝固后开模打碎砂型(见图5-14f、g),待铸件冷却(见图5-14h)后,去掉浇注系统(见图5-14i),将铸件进行后处理(见图5-14j)后,得到最终的铝质铸件(见图5-14k)。

图5-13 砂型铸造产品及木模

图5-14 某铸件的砂型铸造过程

图5-14 某铸件的砂型铸造过程(续)

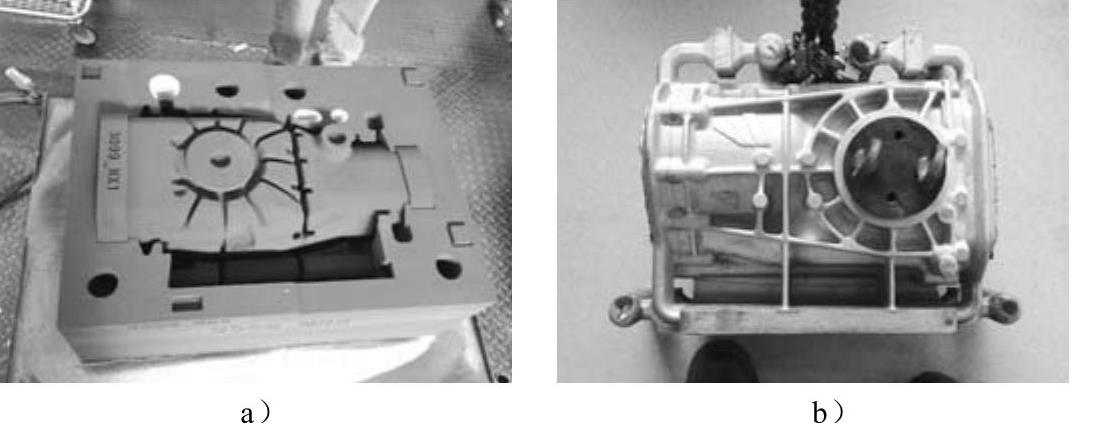

当前推出的许多系列型号的基于喷射粘结剂的3D打印机与原有的粉末激光烧结成型设备都可以直接将砂子制作成铸造用的砂模。图5-15a是用增材制造技术制作的Imperia GP跑车的变速箱砂型,图5-15b是利用砂型铸造出的变速箱。图5-16为铝合金车用离合器零件的3D设计、3D打印的砂型以及最后的铸件,铸件尺寸为465mm×390mm×175mm,质量为7.6kg。砂型尺寸为697mm×525mm×353mm,总质量为145kg,需用工时10h。

图5-15 增材制造工艺直接制作的变速箱砂型及其铸件

图5-16 采用3DP工艺制作砂型模具及其铸件

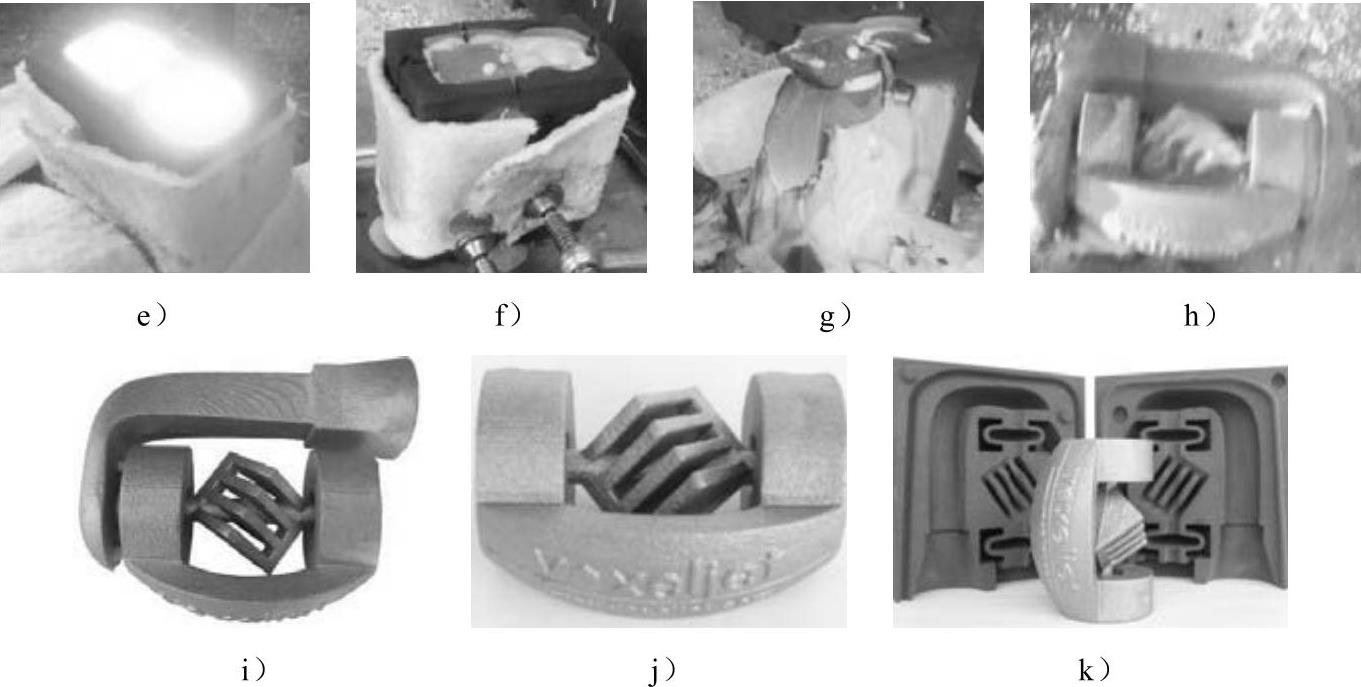

(2)熔模铸造 熔模铸造也称为失蜡铸造或消失型铸造,是一种可以由几乎所有的合金材料进行净形制造金属制件的精密铸造工艺,尤其适合于具有复杂结构的薄壁件的制造。增材制造技术的出现和发展,为熔模精密铸造消失型的制作提供了速度更快、精度更高、结构更复杂的保障。尤其是3D Systems公司开发的QuickCast工艺,更加突出了增材制造技术在熔模铸造领域应用的优越性。

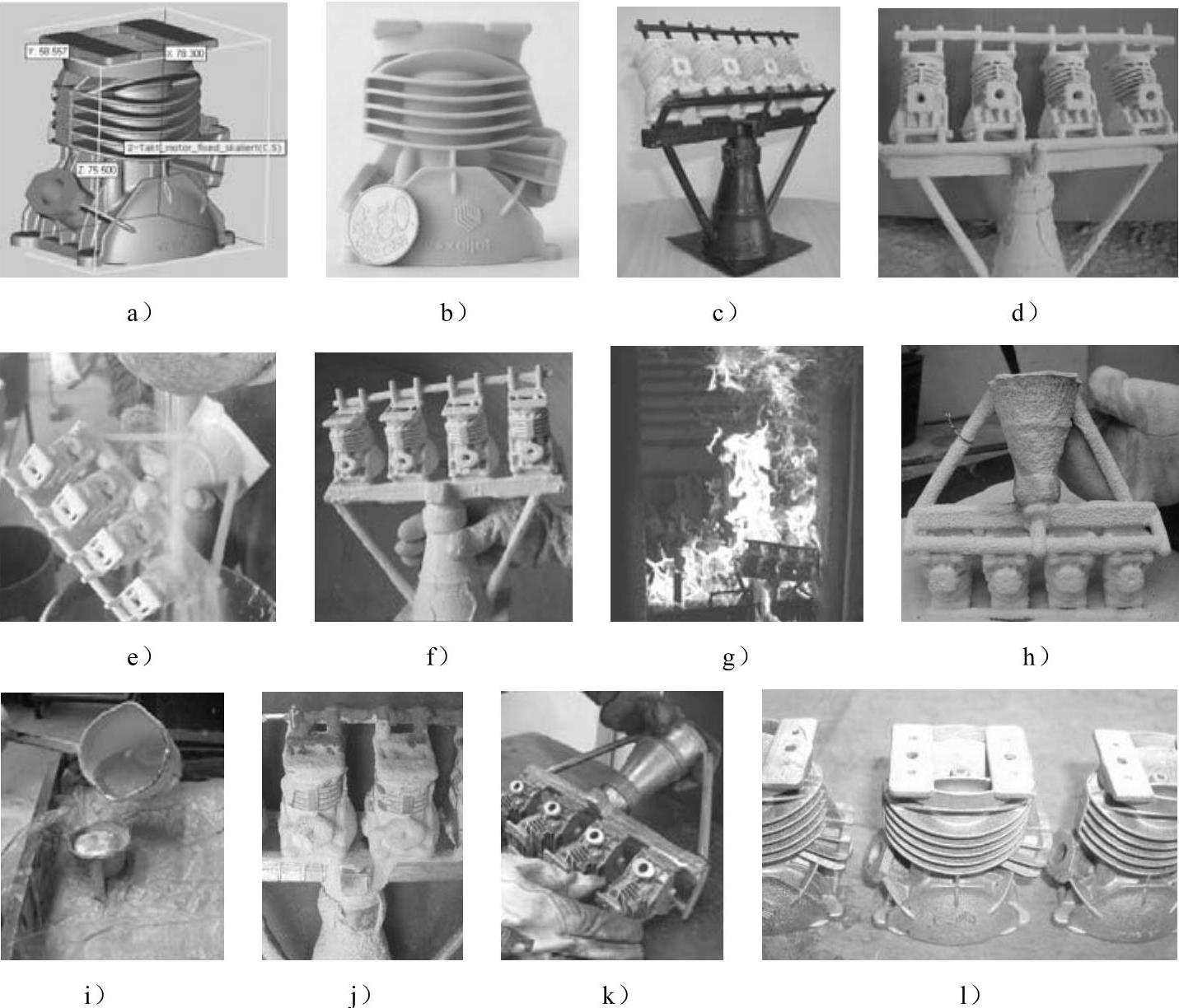

图5-17给出了某发动机壳体的熔模铸造过程。首先进行三维造型设计(见图5-17a),然后采用SLS工艺制造PMMA材质的消失型(见图5-17b),在消失型上附加蜡质的浇道等浇注系统(见图5-17c),之后反复喷涂陶瓷浆制壳(见图5-17d~f),制壳完毕后进行焙烧(见图5-17g),形成可用于浇注的陶瓷壳(见图5-17h),接着浇注熔化的铝水(见图5-17i),凝固后进行后处理(见图5-17j),最后,去掉浇道(见图5-17k),得到最终铝质的发动机壳体铸件(见图5-17l)。

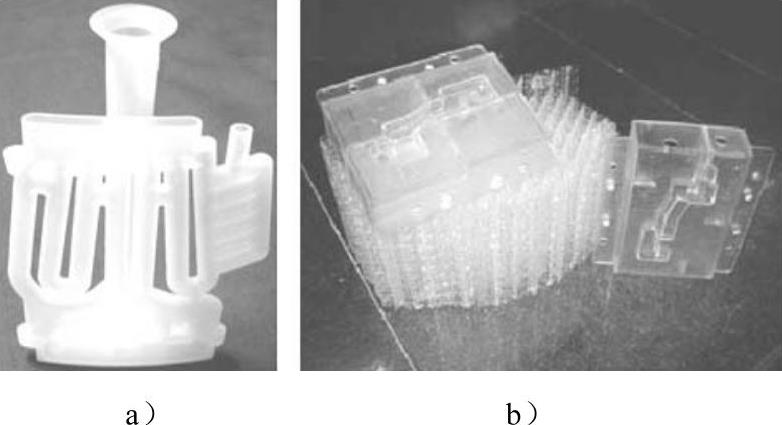

在应用较广泛的增材制造工艺中,SLA、SLS、3DP等原型都可以用作熔模铸造的消失型。图5-18a为SLA技术制作的用来生产氧化铝基陶瓷芯的模具,该氧化铝陶瓷芯是在铸造生产燃气涡轮叶片时用的熔模,其结构十分复杂,其中包括制作涡轮叶片内部冷却通道的结构,且精度要求高,对表面质量的要求也很高。制作时,当浇注到模具内的液体凝固后,经过加热分解便可去除SLA原型,得到氧化铝基陶瓷芯。图5-18b是用SLA技术制作的用来生产消失模的模具嵌件,该消失模用来生产标致汽车发动机变速箱的拨叉。(https://www.xing528.com)

图5-17 发动机壳体熔模铸造过程

图5-18 SLA原型在铸造领域的应用实例

将SLS激光成型技术与精密铸造工艺结合起来,特别适于具有复杂形状的金属功能零件整体制造。在新产品试制和零件的单件小批量生产中,不需复杂工装及模具,可大大提高制造速度,并降低制造成本。图5-19是利用增材制造技术制作的涡轮增压器消失型及其铸件。图5-20给出了若干基于SLS原型由熔模铸造方法制作的产品。

图5-19 增材制造技术制作的涡轮增压器消失型及其铸件

图5-20 基于SLS原型由快速无模具铸造方法制作的产品

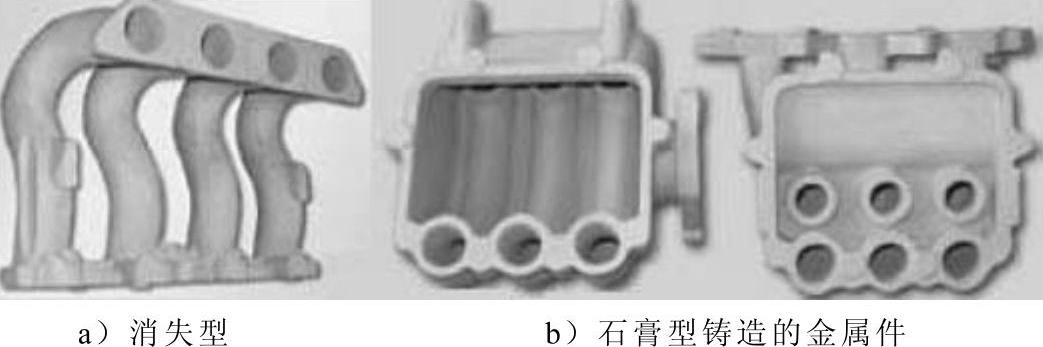

(3)石膏型铸造 熔模铸造通常用增材制造的原型作为消失型来制造钢质件,但对于低熔点金属件,如铝镁合金件来说,采用石膏型铸造效率更高。同时,铸件质量能得到有效的保证,铸造成功率较高。在石膏型铸造过程中,增材方式制造的成型件仍然是可消失模型,然后由此得到石膏模进而得到所需要的金属零件。

石膏型铸造的第一步是用增材制造方法获得的成型件制作可消失模,然后再将消失模埋在石膏浆体中得到石膏模,再将石膏模放进焙烧炉内焙烧。消失模通过高温分解,最终完全消失干净,同时石膏模干燥硬化,此过程一般要两天左右。最后在专门的真空浇铸设备内将熔化的金属铝合金注入石膏模,冷却后,破碎石膏模得到金属件。这种生产金属件的方法成本很低,一般只有压铸模生产的2%~5%。生产周期很短,一般只需2~3周。石膏型铸件的性能也可与精铸件相比,由于是在真空环境完成浇注,所以性能甚至优于普通精密铸造。图5-21所示为使用石膏型铸造得到的发动机进气歧管系列产品。

图5-21 采用石膏型铸造的发动机进气歧管

日本丰田公司采用FDM工艺制作轿车右侧镜支架和四个门把手的母模,通过快速模具技术制作产品而取代传统的CNC制模方式,使得Avalon2000车型(见图5-22)的制造成本显著降低,右侧镜支架模具成本降低20万美元,四个门把手模具成本降低30万美元。

图5-22 丰田Avalon2000车型

利用FDM制作出的快速原型来制造硅橡胶模具是非常有效的,例如汽车电动窗和尾灯等的控制开关就可用这种方法制造,甚至可以通过打磨过的FDM母模制得透明的氨基甲酸乙酯材料的尾灯玻璃。它与实际生产的产品非常相似,与用铸造法或注塑法制作的零件没有什么差别。在整个新式Avalon2000汽车的改进设计制造中,FDM为这一计划节约的资金超过200万美元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。