加工顺序安排应根据加工零件结构、毛坯状况及定位夹紧需要来考虑,重点保证定位夹紧、加工时工件的刚性和有利于保证加工精度。一般应遵循下列原则。

1.基面先行原则

安排加工顺序时,首先要加工的表面,应该是后续工序作为精基准使用的表面,以便后续工序再以该基准面定位,加工其他表面。

2.先主后次原则

零件上的加工表面,通常分为主要表面和次要表面两大类。主要表面通常是指尺寸、位置精度要求较高的基准面与工作表面;次要表面则是指那些要求较低,对零件整个工艺过程影响较小的辅助表面,如键槽、螺孔、紧固小孔等。这些次要表面与主要表面间有一定的位置精度要求。一般先对主要表面进行预加工,再以主要表面定位加工次要表面。对于整个工艺过程而言,次要表面加工安排在主要表面最终精加工前进行。

3.先粗后精原则

按照各表面统一粗加工精加工的顺序进行,逐步提高加工精度。粗加工应在较短的时间内将工件各表面上的大部分加工余量切掉,而不是把零件的某个表面粗精加工完毕后再加工其他的表面。粗加工时一方面要提高金属切除率,另一方面要满足精加工的要求。精加工要保证加工精度,按图样尺寸,尽可能一刀切出零件轮廓。

4.先面后孔原则

对既有平面又有孔加工的零件,应先加工平面再进行孔加工,这样有利于提高孔的加工位置精度,并避免孔口毛刺的产生。(https://www.xing528.com)

5.保证刚性原则

在同一次安装中进行的多个工步,应先安排对工件刚性破坏较小的工步,以保证工件加工时的刚度要求。即一般先加工离夹紧部位较远的或在后续工序中不受力或受力小的部位,本身刚性差又在后续工序中受力的部位安排在后面加工。

6.先近后远原则

这里所说的远与近,是按加工部位相对起刀点而言的。在一般情况下,离起刀点远的部位后加工,以便缩短刀具移动距离,减少空行程时间。先近后远一般还有利于保持坯件或半成品的刚性,改善其切削条件。

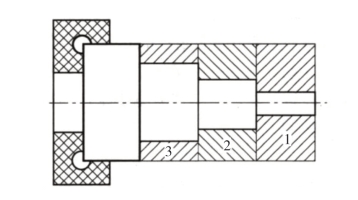

如图2-5 所示的零件,如果按直径大小次序安排车削,不仅会增加刀具返回所需的空行程时间,而且一开始就削弱了工件的刚性,还可能使台阶的外直角处产生毛刺(飞边)。对这类直径相差不大,而且自身刚性较差的台阶轴,粗加工宜按从右端开始按1、2、3 顺序逐段安排车削。

图2-5 先近后远与保证刚性示例

7.相同连续原则

以相同定位夹紧方式或同一把刀具加工的内容最好连接进行,以减少重复定位次数(有色金属零件尤其重要),减少换刀次数与挪动夹紧元件次数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。