1.螺纹加工中的问题

加工螺纹时,必须使工件的旋转与丝杠的进给运动建立严格的速度比,即主轴旋转一圈,刀具进给一个螺距。

三角形普通螺纹的牙型高度按下式计算:

![]()

式中,P 为螺距。

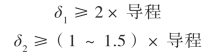

螺纹起点与终点轴向尺寸应考虑升速过程和减速过程。因此,螺纹切削应注意在两端设置足够的升速进刀段δ1 和降速退刀段δ2,以消除伺服滞后造成的螺距误差。通常,升速进刀段(空刀导入量)δ1 和减速退刀段(空刀导出量)δ2 按下式选取:当牙型较深、螺距较大时,可分数次进给,每次进给的背吃刀量用螺纹深度减去精加工背吃刀量所得之差按递减规律分配。常用公制螺纹切削的进给次数与背吃刀量见表4-3。

表4-3 常用公制螺纹切削的进给次数与背吃刀量(双边)(单位:mm)

2.螺纹加工指令(G32)

G32 指令为等螺距圆柱或圆锥螺纹车削指令,只需一个指令便可完成螺纹车削。编程格式如下:

G32 X/U_Z/W_F_;其中,X/U、Z/W 为螺纹切削的终点坐标值(X 坐标值依据《机械设计手册》查表确定),X 省略时为圆柱螺纹切削,Z 省略时为端面螺纹切削;X、Z 均不省略时为锥螺纹切削;F 为螺纹的导程,即主轴每转一周时伺服的进给值。当加工锥螺纹时,斜角α 在45°以下为Z 轴方向螺纹导程;斜角在45°以上为X 轴方向螺纹导程。

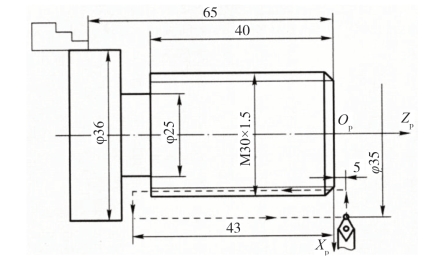

【例】编写车削图4-32 所示螺纹部分的加工程序。根据普通螺纹标准及加工工艺,确定该螺纹大径尺寸为φ30,牙深为0.974 1mm(半径值),4 次背吃刀量(直径值)的值分别为aр1=0.8mm,ap2=0.6mm,ap3=0.4шT,ap4=0.16mm,升降速段别为δ1=1.5mm,δ2=1mm。编写的程序如下所示。

图4-32 等螺距圆柱螺纹加工示例

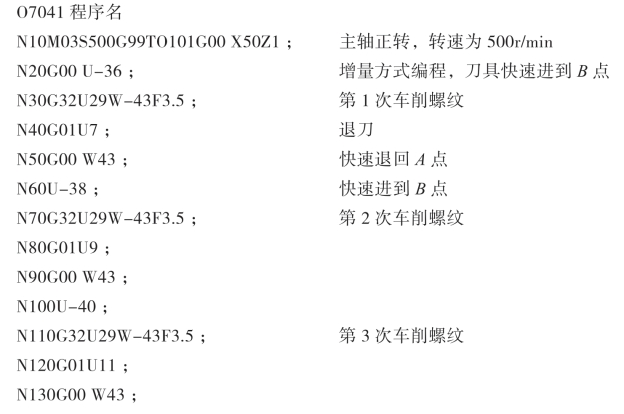

【例】如图4-33 所示的等距圆锥螺纹,螺纹导程为3.5mm,δ1=2mm,δ2=1mm,每次吃刀量为1mm,编写其加工程序。

图4-33 等距圆锥螺纹加工实例

(https://www.xing528.com)

(https://www.xing528.com)

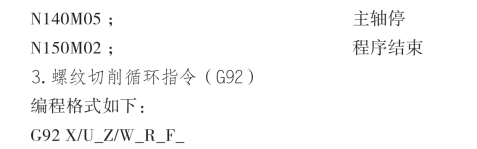

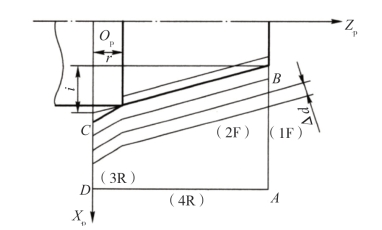

其中,X/U、Z/W 为螺纹切削的终点坐标值;R 为螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差;F 为螺纹导程,如图4-34 所示。加工圆柱螺纹时,R=0;加工圆锥螺纹时,当X 轴向切削起始点坐标小于切削终点坐标时,R 为负,反之为正。

图4-34 螺纹切削循环

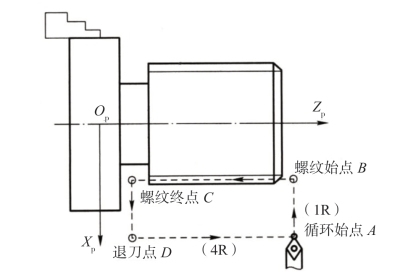

【例】图4-35 所示工件中的螺纹的导程为1.5mm,分3 次加工,每次吃刀深度分别为ap1=0.8mm、ap2=0.6mm、ap3=0.2mm,车削螺纹的简单循环,其程序如下。

图4-35 螺纹切削循环示例

4.复合螺纹切削循环指令(G76)

复合螺纹切削循环指令可以完成一个螺纹段的全部加工任务。它的进刀方法有利于改善刀具的切削条件,在编程中应优先考虑应用该指令。螺纹循环切削的轨迹如图4-36 所示,螺纹循环切削中的吃刀深度如图4-37 所示。

图4-36 螺纹循环切削的轨迹

图4-37 螺纹循环切削中的吃刀深度

编程格式如下:

G76 P(m)(r)(α)Q(△dmin)R(d)

G76 X(U)Z(W)R(I)F(f)P(k)Q(△d)

其中,m 为精加工重复次数(1 ~99);r 为倒角量,其值为螺纹导程L 的倍数(在0 ~99 中选值);α 为刀尖角,可在80°、60°、55°、30°、29°、0°中选择,由两位数规定;∆dmin 为最小切入量;d 为精加工裕量;X(U)Z(W)为终点坐标;I 为螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差(加工圆柱螺纹时,I=0;加工圆锥螺纹时,当X 轴向切削起始点坐标小于切削终点坐标时,I 为负,反之为正);k 为螺牙的高度(X 轴向的半径值);∆d 为第一次切入量(X 轴向的半径值);f 为螺纹导程。

拥有X(U)、Z(W)的G76 指令段才能实现循环加工。该循环下,可进行单边切削,从而减少刀尖受力。

【例】使用G76 指令加工如前图4-35 所示的工件,要求螺纹精车次数为2,螺纹牙型角为60°,其程序如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。