采用ANASYS软件可以对分立器件与模块进行热分析与模拟,关于ANASYS软件的使用方法详见第10章。本节主要以门极换流晶闸管(GCT)和IGBT模块为例,介绍分立器件和模块的散热特性。评价器件散热性能的优劣,可以通过给定功耗或最高温度下,器件的最高温度与最低温度之差ΔT(即ΔT=Tmax-Tmin)来衡量,温差越小,说明其散热特性越好。

1.GCT的散热分析

(1)单管芯封装结构的散热性能GCT通常采用图8-50所示的压接式封装结构。与焊接式封装结构不同,它是将管芯分别与上、下钼片和上、下管壳及散热器直接压接在一起。因两种封装结构不同,其散热性能也有所不同。

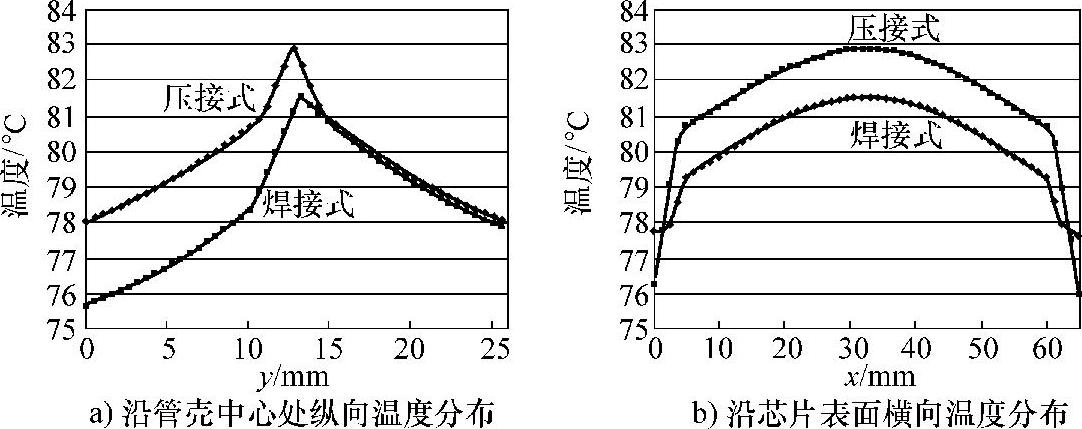

图9-56所示是在外加相同的风冷散热器、芯片功耗为1kW的条件下,压接式和焊接式封装的温度分布曲线[23]。相比较而言,压接式结构的温度分布是上下对称的;焊接式结构的温度分布是上下不对称的,底部阳极面的热量耗散比底部阴极面(y=0)稍快。可见,在相同载荷条件下,压接式结构芯片表面最高温度高于焊接式结构芯片表面最高温度。

通过对压接式和焊接式封装结构内管芯的热机械应力分析可知[24],压接式封装结构的应力主要集中在硅管芯中央位置,焊接式封装结构的应力基本上占据了整个管芯,并且采用压接式封装结构的管芯所承受的应力远远小于焊接式封装结构。

图9-56 两种封装结构中的纵、横向温度分布曲线

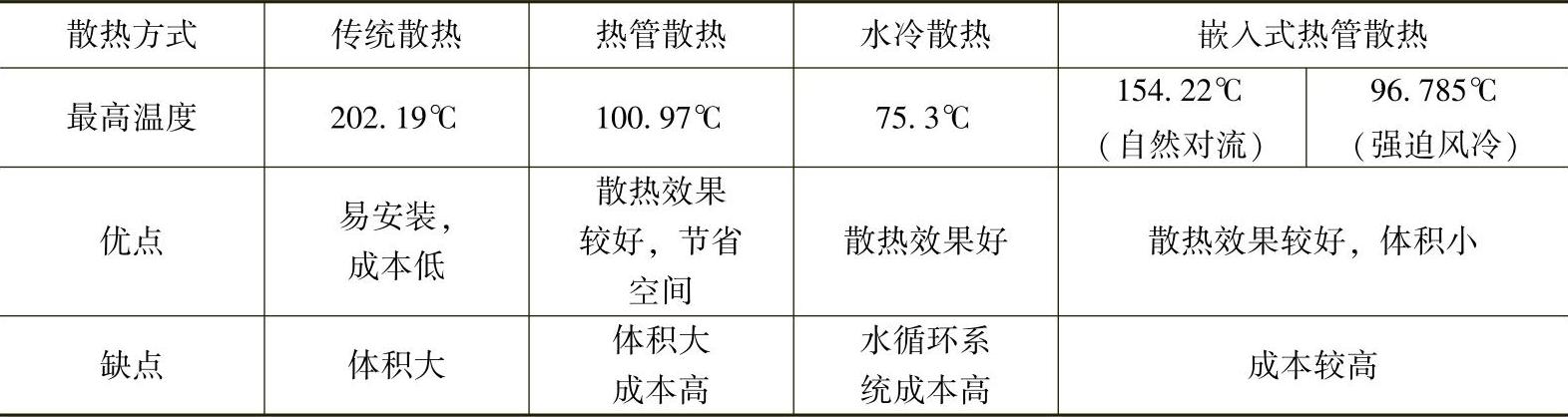

(2)多管芯压接结构的散热性能 对于如图8-51a所示的多管芯压接封装,由于多个管芯同时工作时产生的功耗是单个管芯的数倍,所以采用常规的风冷散热无法达到散热要求,需要增加散热器尺寸,或采用水冷散热器,或采用如图9-50f所示的新型嵌入式热管散热器。假设每个管芯的功耗为1kW,通过对封装结构的散热分析,得到不同散热方式下多管芯压接结构的最高温度如表9-4所示。可见,嵌入式热管散热器对改善多管芯封装结构的散热效果、体积及成本方面均有优势。

表9-4 采用不同散热方式时多管芯压接结构的最高温度及其特点比较

2.IGBT模块的散热分析(https://www.xing528.com)

IGBT模块的衬底由DBC基极和底板组成,对芯片起机械支撑、散热、电气连接及绝缘等作用,会直接影响芯片和模块的电气性能和热性能。选取合适模块结构和衬底材料,不但能够改善模块散热特性,还能够提高器件抗环境应力冲击和电流承载能力,提高模块整体性能和可靠性。

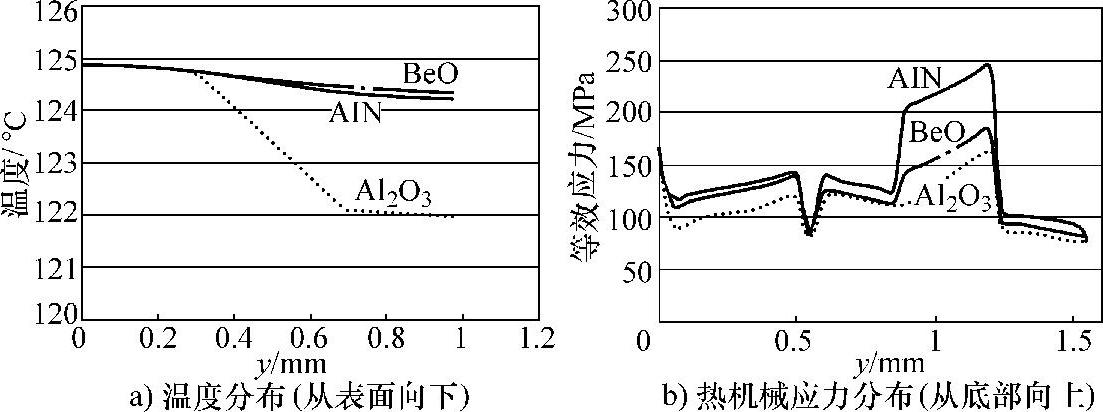

(1)DBC基板的热特性 常用的DBC基板分别是基于Al2O3、BeO和AlN三种陶瓷片形成的。图9-57给出了采用三种陶瓷片的IGBT模块内部纵向温度分布和热机械应力分布。如图9-57a所示,采用Al2O3、AlN和BeO陶瓷片时,温差ΔT依次减小,说明采用BeO陶瓷片时,DBC基板的导热效果最好,采用Al2O3陶瓷片时,导热效果最差。但因BeO是一种有毒物质,易挥发,实际中很少使用。AlN和BeO的导热效果差别不大,可用AlN代替BeO形成DBC基板。如图9-57b所示,采用AlN陶瓷片时,芯片上的应力最小,DBC基板上的应力最大,且最大值均位于芯片边缘界面处。所以采用AlN陶瓷片可以降低芯片界面处的热机械应力。

图9-57 采用不同陶瓷片时模块内部的温度分布和热机械应力分布比较

从结构上来说,AlN陶瓷片在简化结构设计、降低热阻和增加布线密度、使基板和封装一体化等方面均有较大优势,其热膨胀系数和Si很接近,可靠性高。所以,随着功率模块对功率耗散要求的不断提高,AlN陶瓷片已经成为了电力半导体器件封装中一种重要的新型无毒电子封装材料。

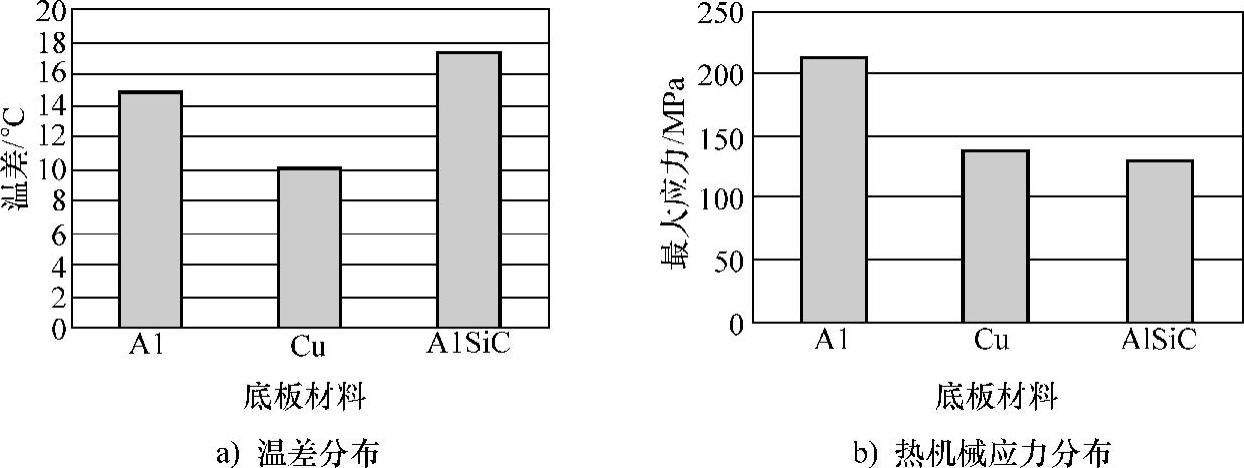

(2)底板的热特性 常用的底板材料有Cu、Al及复合材料合成的AlSiC底板,根据应用要求不同来选择。采用不同的底板材料时,模块的温差分布和热机械应力分布也不同。如图9-58所示,采用Cu底板时,温差相对最小,说明其散热效果最好。采用AlSiC底板时,热机械应力相对最小,说明其热循环性能好。若直接将芯片安装在AlSiC底板上,既有利于散热,也可以获得很好的热循环能力。

图9-58 不同底板对模块热特性的影响

3.散热措施

由于电力半导体器件的功率耗散较大,为了提高散热能力,在实际中需要采用一定措施来改善散热效果,比如采用铜、铝或银等热导率高且厚度薄的封装材料来降低自身的总热阻,通过安装散热面积大且散热效率高的散热器来增加与空气的接触面积,采用强迫对流来提高对流换热系数,在管壳和散热器表面均匀地涂覆一层厚度合适的导热脂以降低接触热阻,或将散热器外表面涂成黑色以提高散热器的热辐射系数等。为了改善热性能,采用热膨胀系数比较匹配的封装材料,依靠材料自身的属性来减小热机械应力。在实际使用中,若不能保证散热器温度低于规定值,或散热器与器件接触热阻远大于规定值,则器件应降额使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。