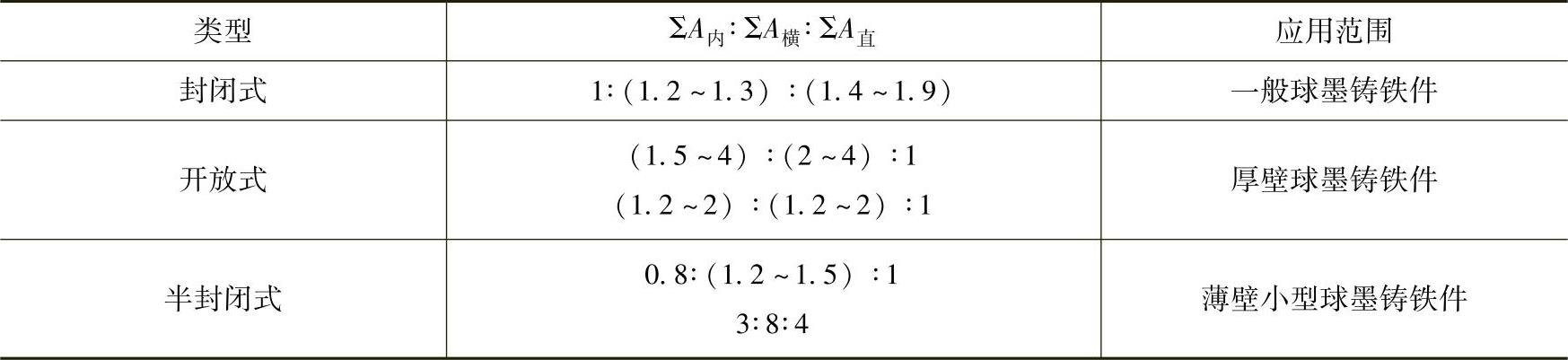

球墨铸铁件的生产过程中,铁液需要进行球化处理和孕育处理,处理后温度下降较大,所以要求大流量迅速浇注。因此,要求浇注系统具有两个功能:①能够大流量输送铁液;②具有比灰铸铁更好的挡渣能力。球墨铸铁件浇注系统常采用封闭式浇注系统,使充型平稳,并具有较强的挡渣能力,其组元的截面面积比例关系见表4⁃49。

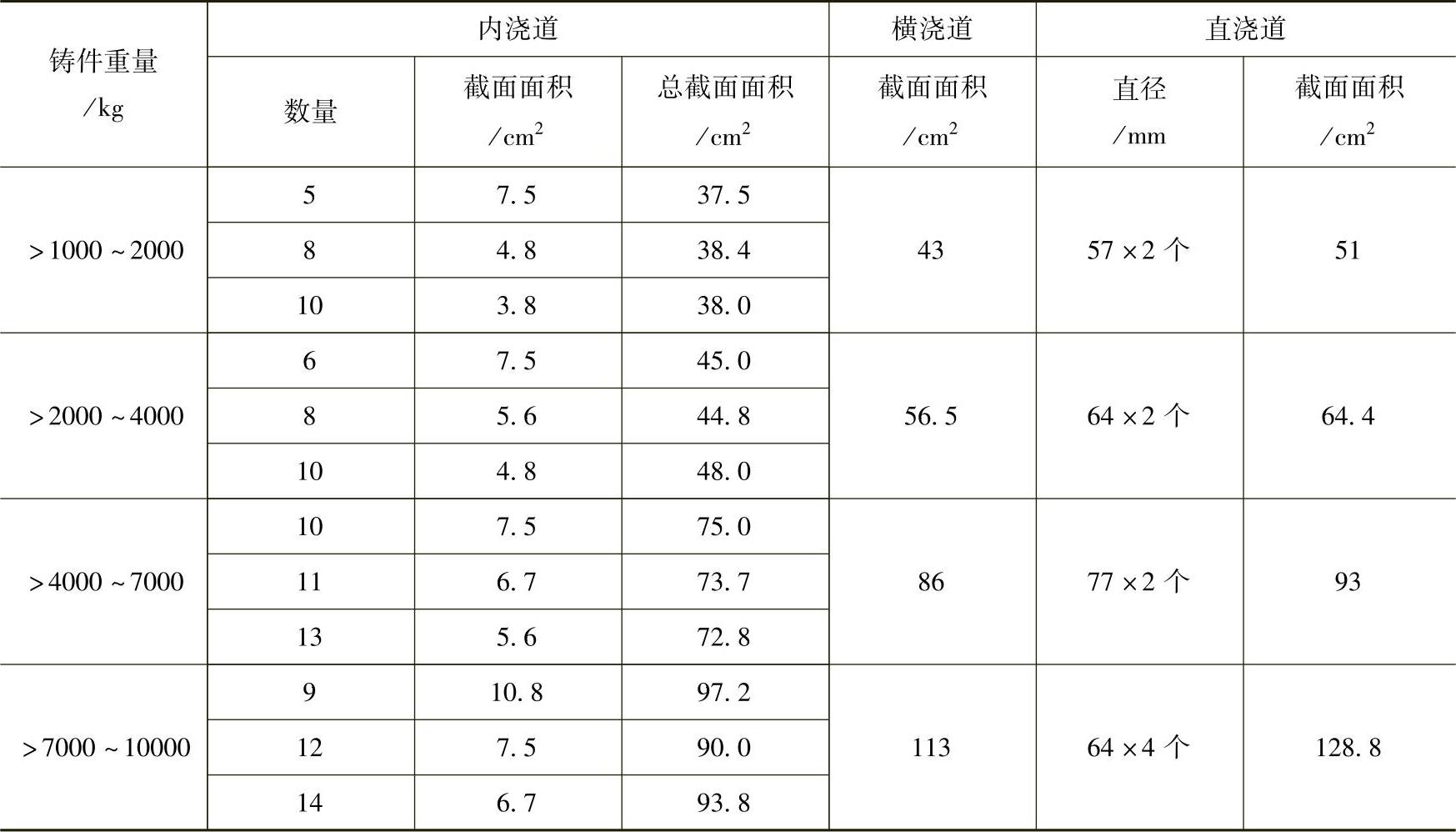

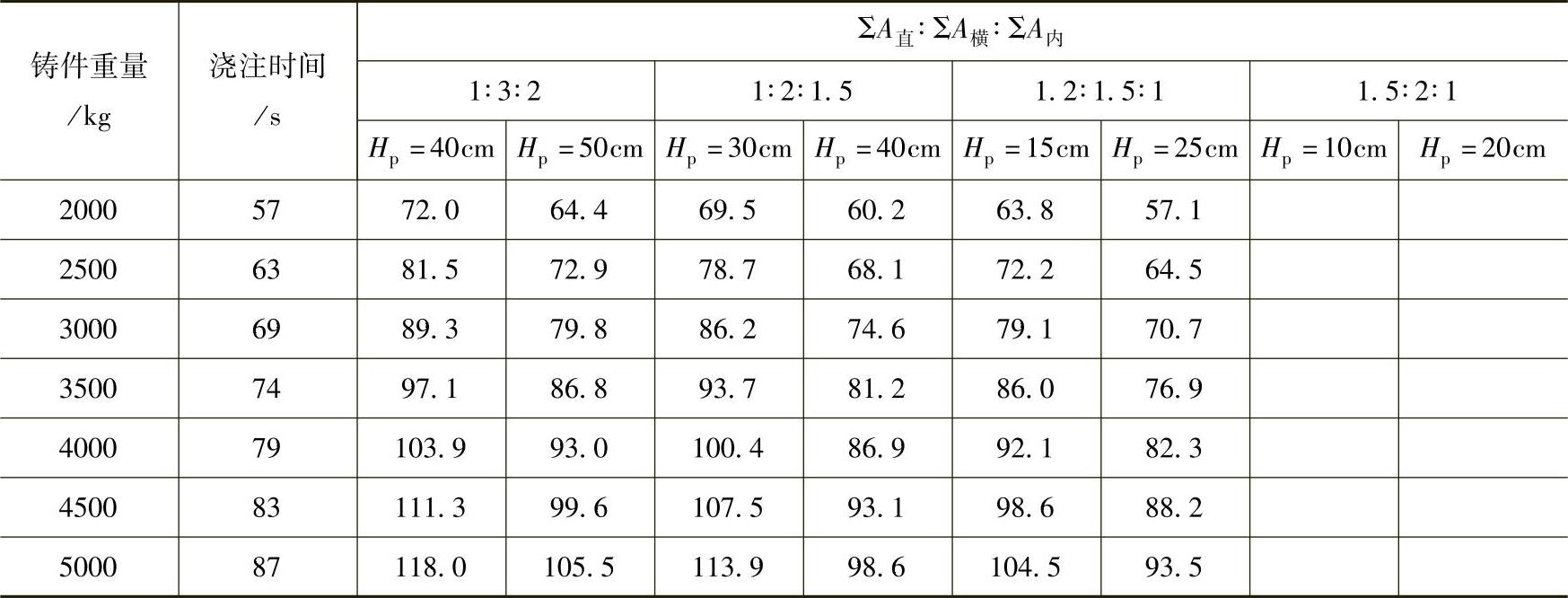

表4⁃49 球墨铸铁件浇注系统各组元的截面面积比例关系

球墨铸铁件浇注系统的设计方法分为两种,即公式法和查表法。

1.公式法

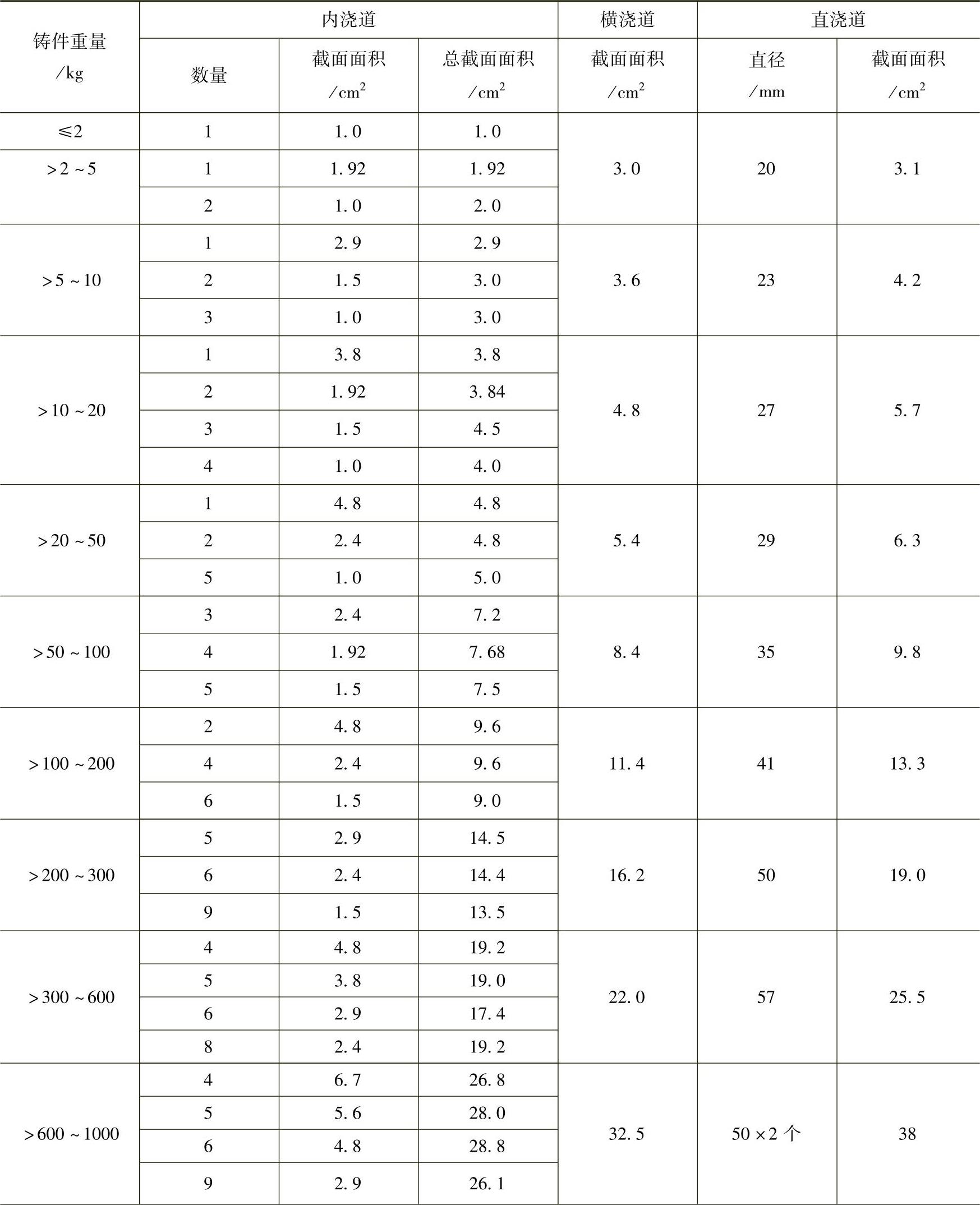

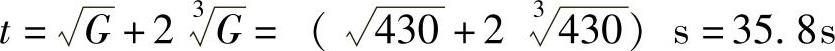

以阿暂公式为基础求解系统中阻流截面面积,即 。式中G取铸件重量的1.2~1.4倍,流量损耗系数μ的选取可分两种情况:湿型取0.35~0.50,干型取0.41~0.60。浇注时间t(s)按下式计算:

。式中G取铸件重量的1.2~1.4倍,流量损耗系数μ的选取可分两种情况:湿型取0.35~0.50,干型取0.41~0.60。浇注时间t(s)按下式计算:

式中 G——铁液浇注总重量(kg)。

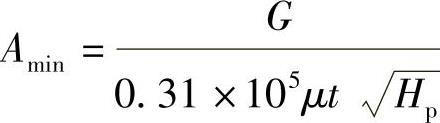

对于大型球墨铸铁件也可以按图4⁃17来查得浇注时间。

图4⁃17 大型球墨铸铁件的浇注时间

阻流截面面积求解出后,其他组元的截面面积、浇道数量和浇道尺寸等设计内容可按灰铸铁件的设计方法设计。

2.查表法

查表法包括常规方法和大孔出流法。

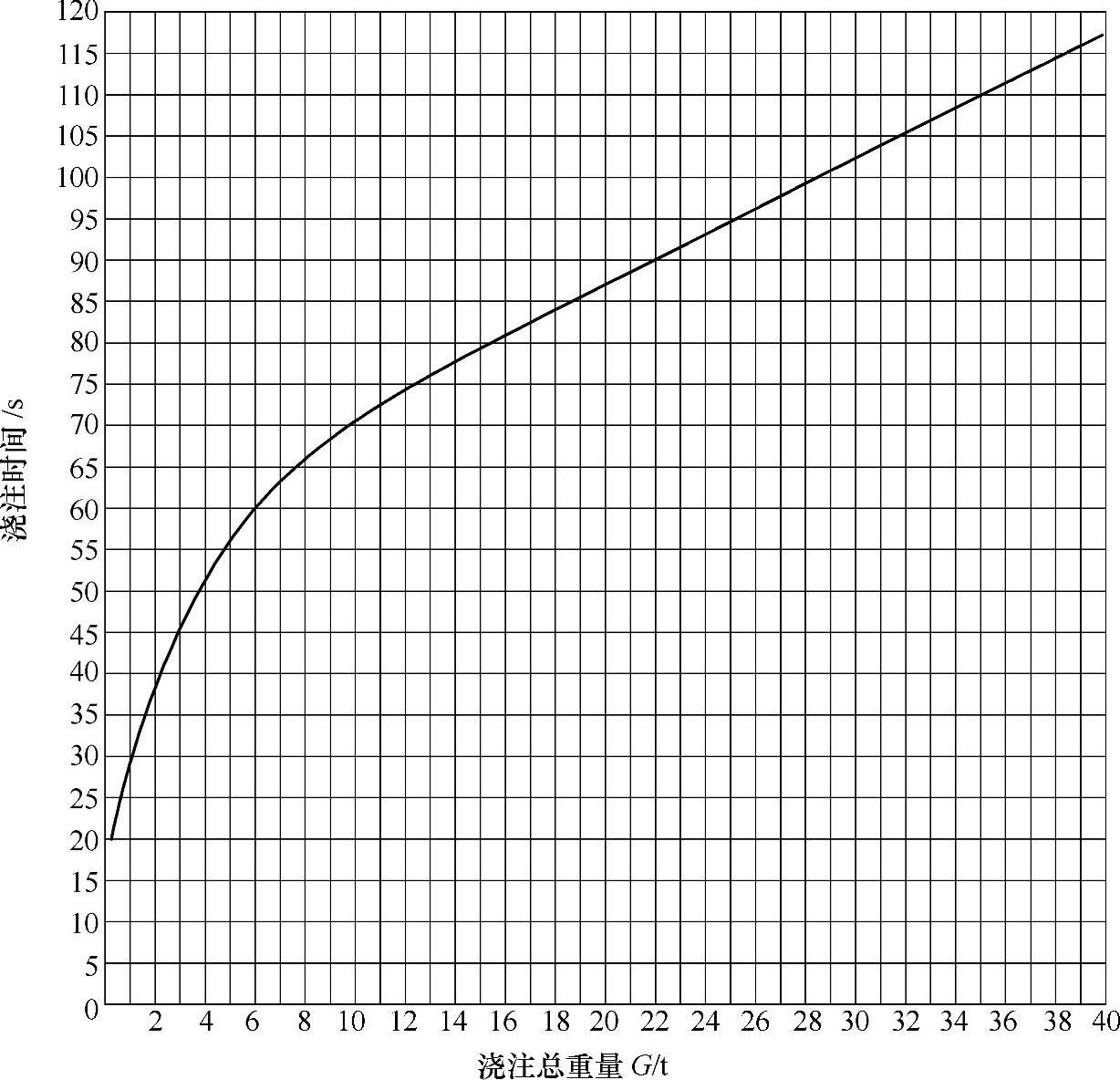

(1)常规方法 球墨铸铁件浇注系统中各组元的截面面积和尺寸见表4⁃50和表4⁃51。

表4⁃50 浇注系统中各组元的截面面积

(续)

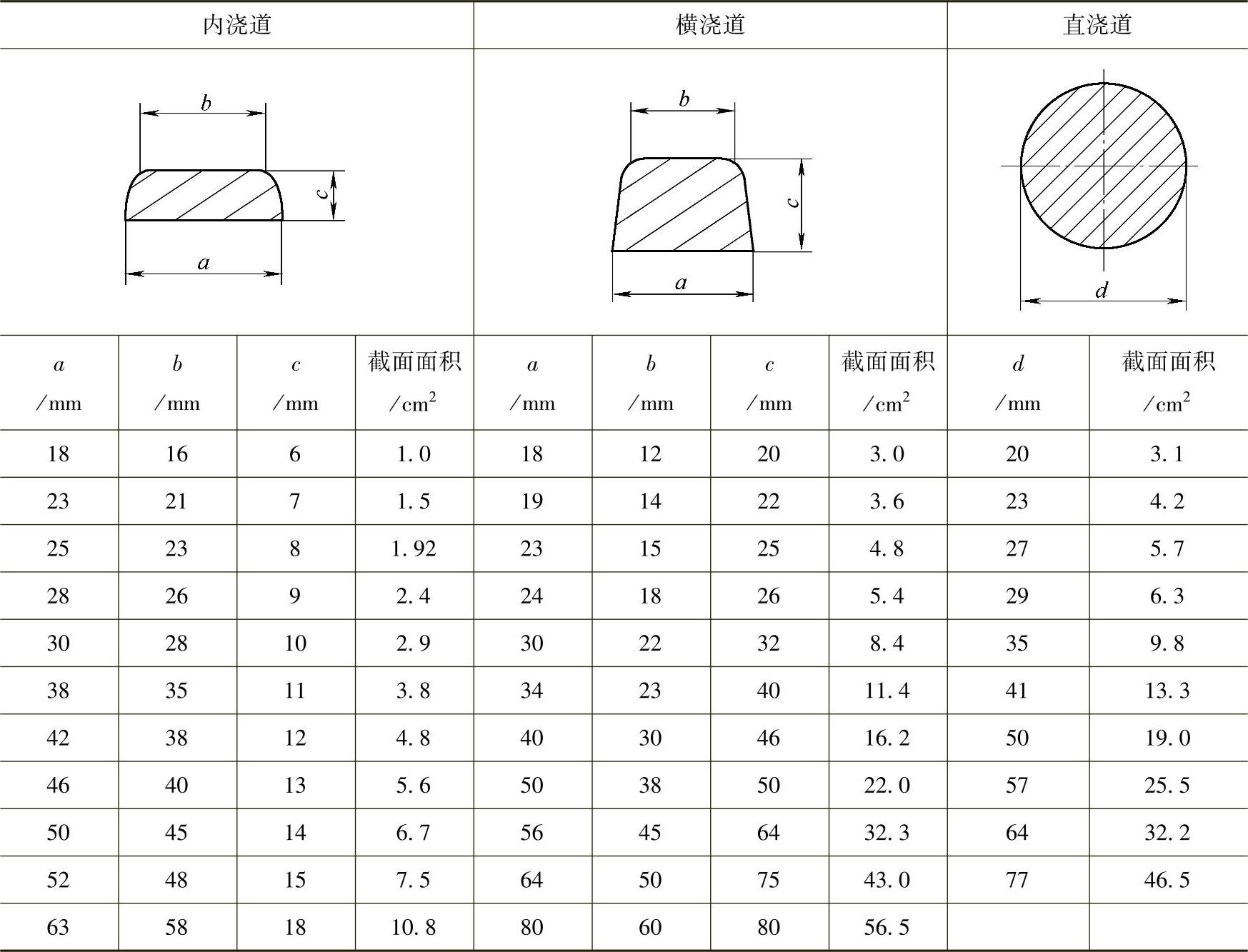

表4⁃51 浇注系统中各组元的截面尺寸

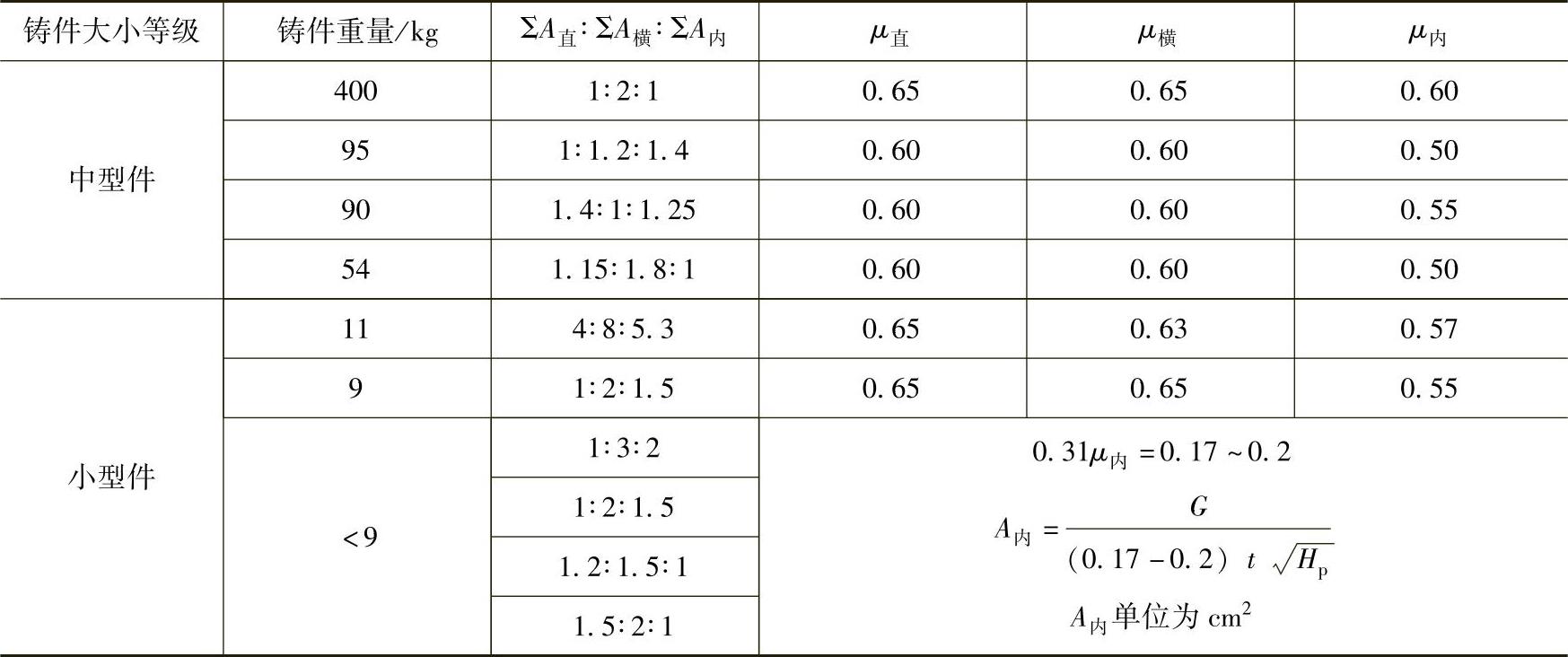

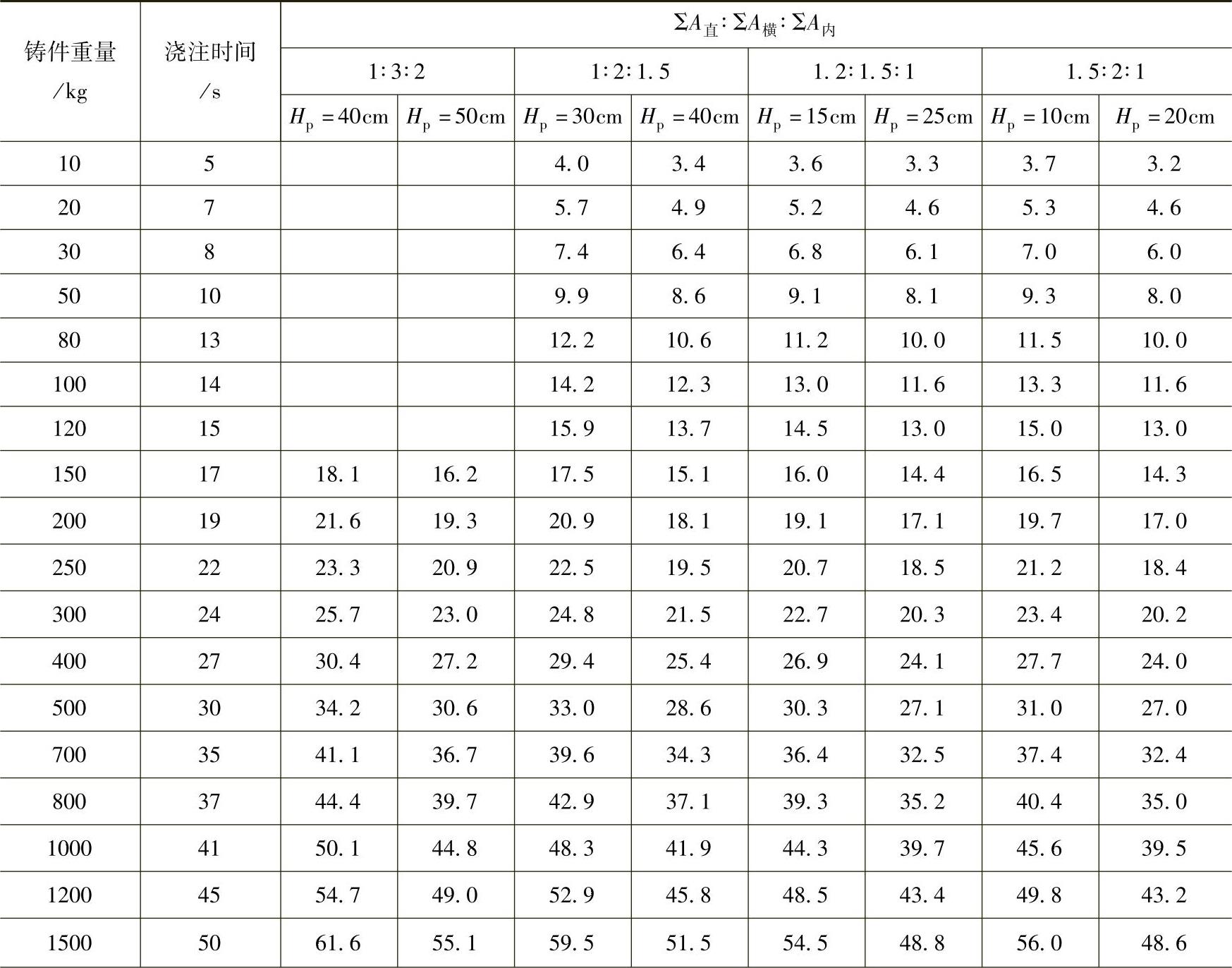

(2)大孔出流法 先按表4⁃52选取浇注系统的流量损耗系数和截面面积比,该表是铸造工艺设计人员和研究人员长期工作经验的总结。选取后再按灰铸铁件大孔出流法设计球墨铸铁的浇注系统,直到满意为止。也可以按表4⁃53选取内浇道截面面积,然后按灰铸铁件浇注系统的设计方法设计其余部分。

表4⁃52 球墨铸铁件浇注系统的参数

表4⁃53 球墨铸铁件大孔出流法内浇道的截面面积 (单位:cm2)

(续)

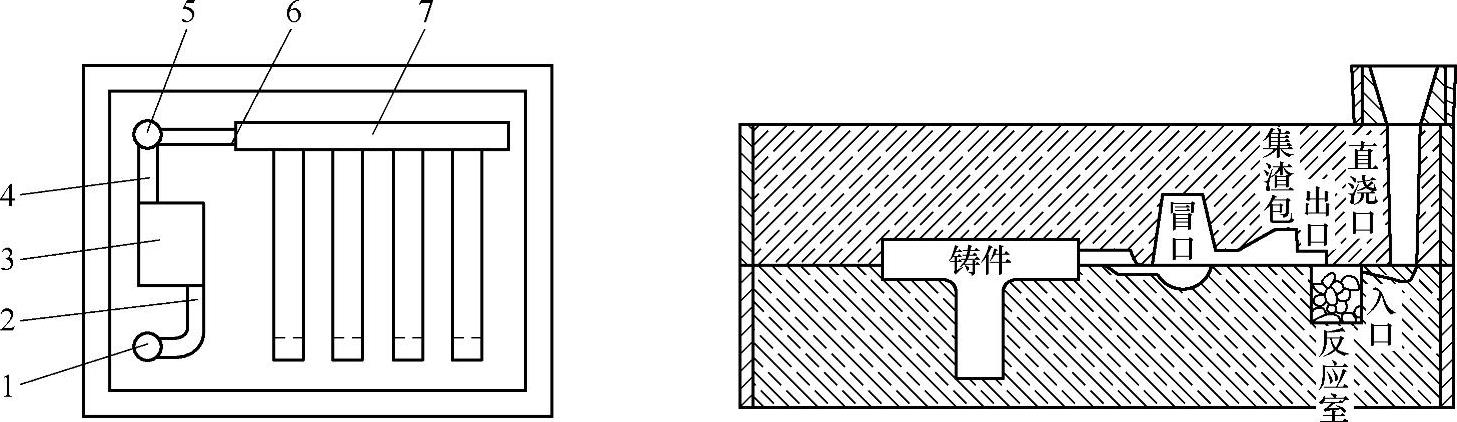

3.型内球化设计

型内球化是20世纪70年代发展起来的球化工艺,方法是将球化剂放置到浇注系统中的反应室,与流经反应室的铁液反应后使铁液得到球化处理,如图4⁃18所示。反应室的入口与出口布置方案如图4⁃19所示。几种类型反应室的侧视图如图4⁃20所示。

图4⁃18 型内球化处理工艺

1—直浇道 2—入口 3—反应室 4—出口 5—集渣包 6—缩颈浇道 7—横浇道

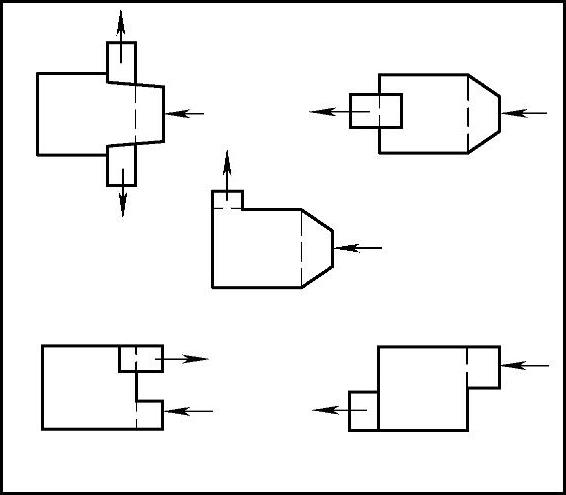

图4⁃19 反应室的入口与出口布置方案

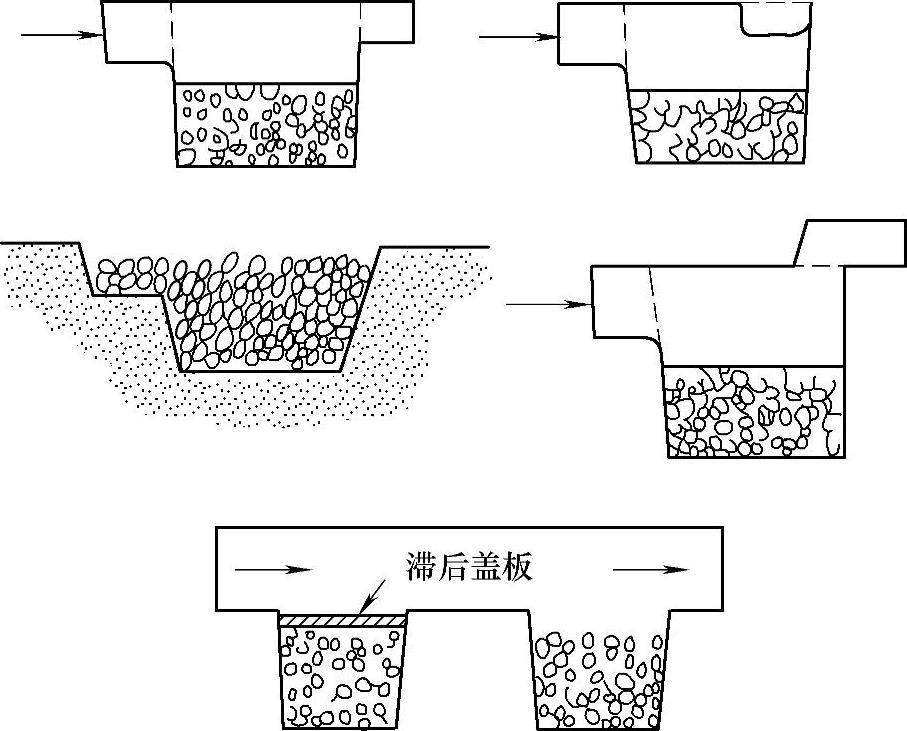

图4⁃20 几种类型反应室的侧视图

型内球化设计主要是反应室设计,包括以下步骤:

(1)求解浇注速度 可根据铸件的重量G与铸件的浇注时间t来求解,以便进行下一步计算。浇注速度v公式为

(https://www.xing528.com)

(https://www.xing528.com)

(2)反应室截面面积的求解 根据Mc.Caulay公式,利用球化剂的溶解系数值,计算出反应室截面面积A,该面积为水平截面的面积。反应室截面面积A(cm2)的计算公式为

式中 v——浇注速度(kg/s);

f——球化溶解系数[kg/(s·cm)]。

(3)计算球化剂的堆积高度 可根据球化剂的加入量和反应室截面面积进行求解,反应室中球化剂的堆积高度H堆(cm)的计算公式为

式中 V球——球化剂体积(cm3)。

(4)反应室深度 反应室深度一般为堆积高度加上反应室的上部空间,再加上反应室内铁液的进口高度。反应室上部空间就是反应室的反应空间,一般取1.27cm。进口高度一般取2.54cm。

(5)反应室的长度和宽度 即反应室水平截面的长度和宽度,可根据水平截面面积求出。反应室的结构应该满足两个要求:①必须使铁液稳定地在球化剂上流过,以便于球化剂能逐渐地与铁液发生球化反应;②必须使铁液带入到型内的未反应的球化剂保持最低限度。因此在反应室的设计和实际工程应用中,应注意以下几点:

1)应避免流入反应室的铁液剧烈的冲击反应室的某一固定位置。

2)应避免铁液以大于20mm的落差流入反应室,反应室的出口应高于反应室的入口,如图4⁃20所示。

3)反应室出口截面面积应至少比入口截面面积小10%,以形成阻流,促进球化剂的溶解。

4)如果可能,尽量不将入口和出口设置成一条直线,如图4⁃19所示,以迫使铁液流出出口之前,在球化剂上部形成一定的环流。

一般情况下,反应室可设在下型,入口也在下型,出口在上型,如图4⁃21所示。大件及一箱多件可采用双反应室结构,也可以采用台阶式结构。

图4⁃21 型内反应室的布置及与分型面的关系

1—直浇道 2—反应室

4.球墨铸铁浇注系统设计的示例

选取主轴缸体的浇注系统设计来说明球墨铸铁浇注系统的设计过程。

主轴缸体的材料牌号:HT600⁃3,铸件重量:400kg,浇注重量:430kg,最大轮廓尺寸:530mm×530mm×672mm,铸件最大壁厚δmax:120mm,最小壁厚δmin:50mm。铸件技术要求:水压试验压力为25MPa,持续10min无渗漏。

工艺方案如图4⁃21所示。按照均衡凝固顶注优先,冒口靠边的原则,采用半封闭式浇注系统,一侧内浇道搭边,另一侧设置一个侧冒口溢流、补缩。设计过程如下:

1)直浇道有效高度:H直=H砂箱+H杯=150mm+50mm=200mm。

2)浇注时间t:采用平均值计算法计算, 。

。

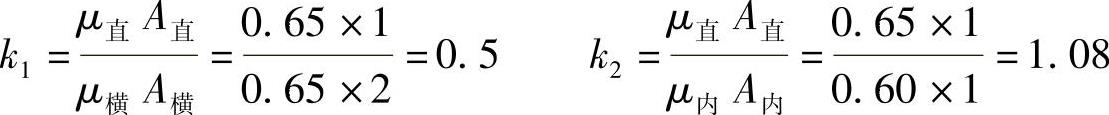

3)浇道截面面积比:根据表4⁃52选取ΣA直∶ΣA横∶ΣA内=1∶2∶1,同时查得μ直=0.65,μ横=0.65,μ内=0.60。

4)计算k1、k2:

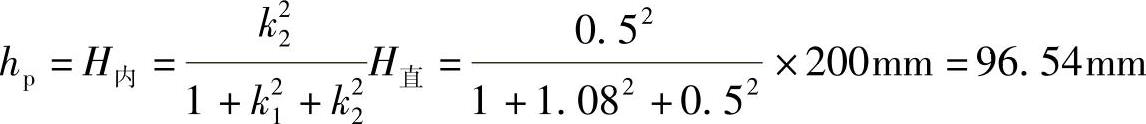

5)计算平均压头hp:

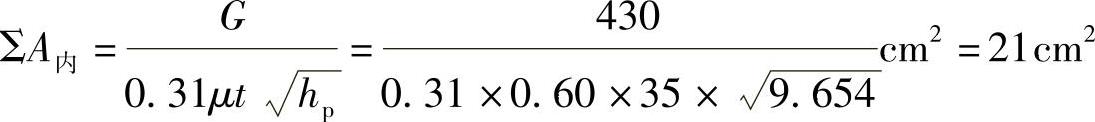

6)计算内浇道截面面积:

因ΣA内=4A内,则A内=21cm2/4=5.25cm2,再查表4⁃51,确定内浇道的截面尺寸为38mm/42mm×12mm(扁平形)。

横浇道的截面面积A横=ΣA横/2=2ΣA内/2=21cm2,再查表4⁃51,确定横浇道的截面尺寸为50mm/38mm×50mm(梯形)。

直浇道的截面面积A直=ΣA内=21cm2。据此选取直浇道的直径为ϕ50mm。

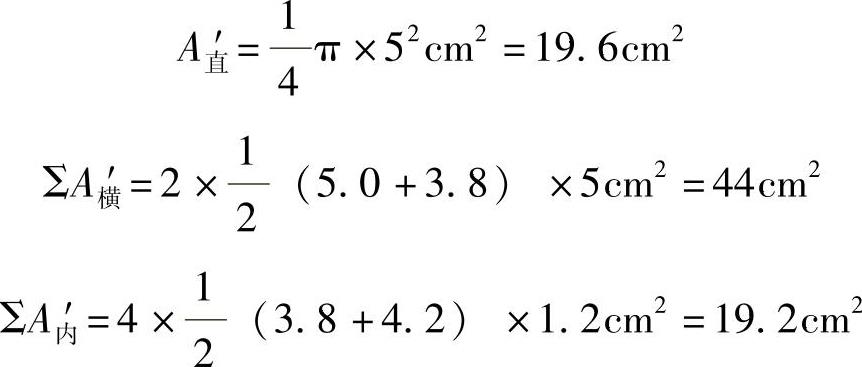

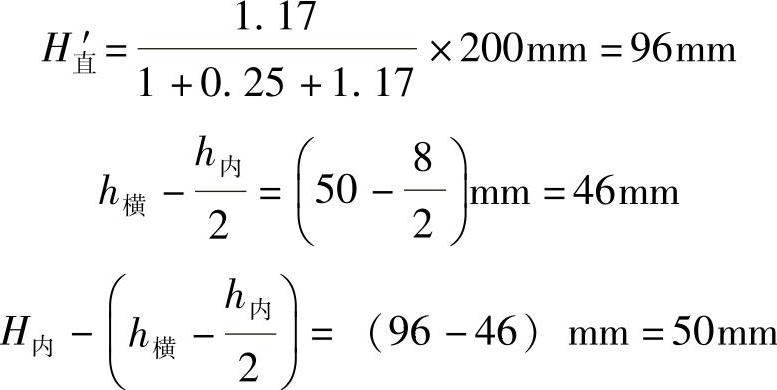

7)浇道充满判别:

又k1′2=0.25,k2′2=1.17,则有

由上式及其结果判断,浇注系统处于充满有余状态,余量是50mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。