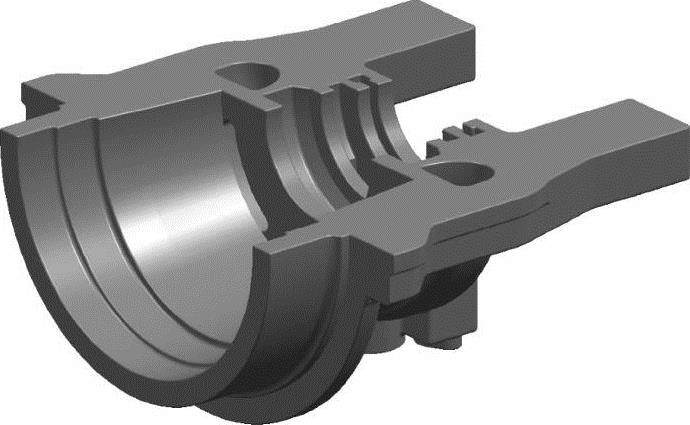

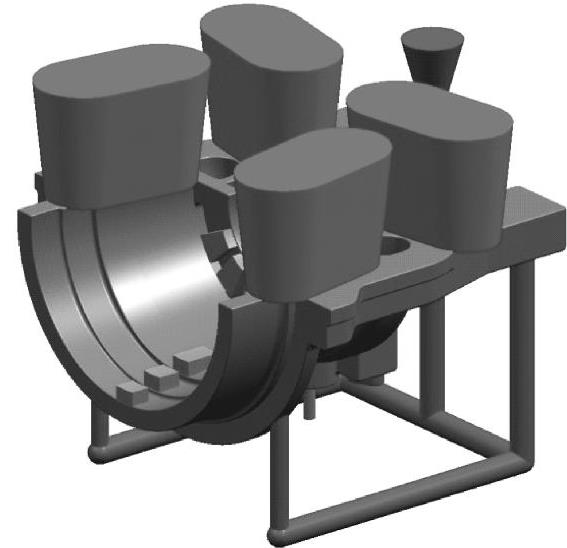

该高压气缸是某大型船用主动力装置用气缸,材料牌号为ZG20CrMo⁃Ⅱ,净重1150kg,尺寸公差等级为CT14级,需要做水压试验,试验压力为6.0MPa。高压气缸下半部如图7⁃1所示。

1.铸造工艺方案及工艺参数设计

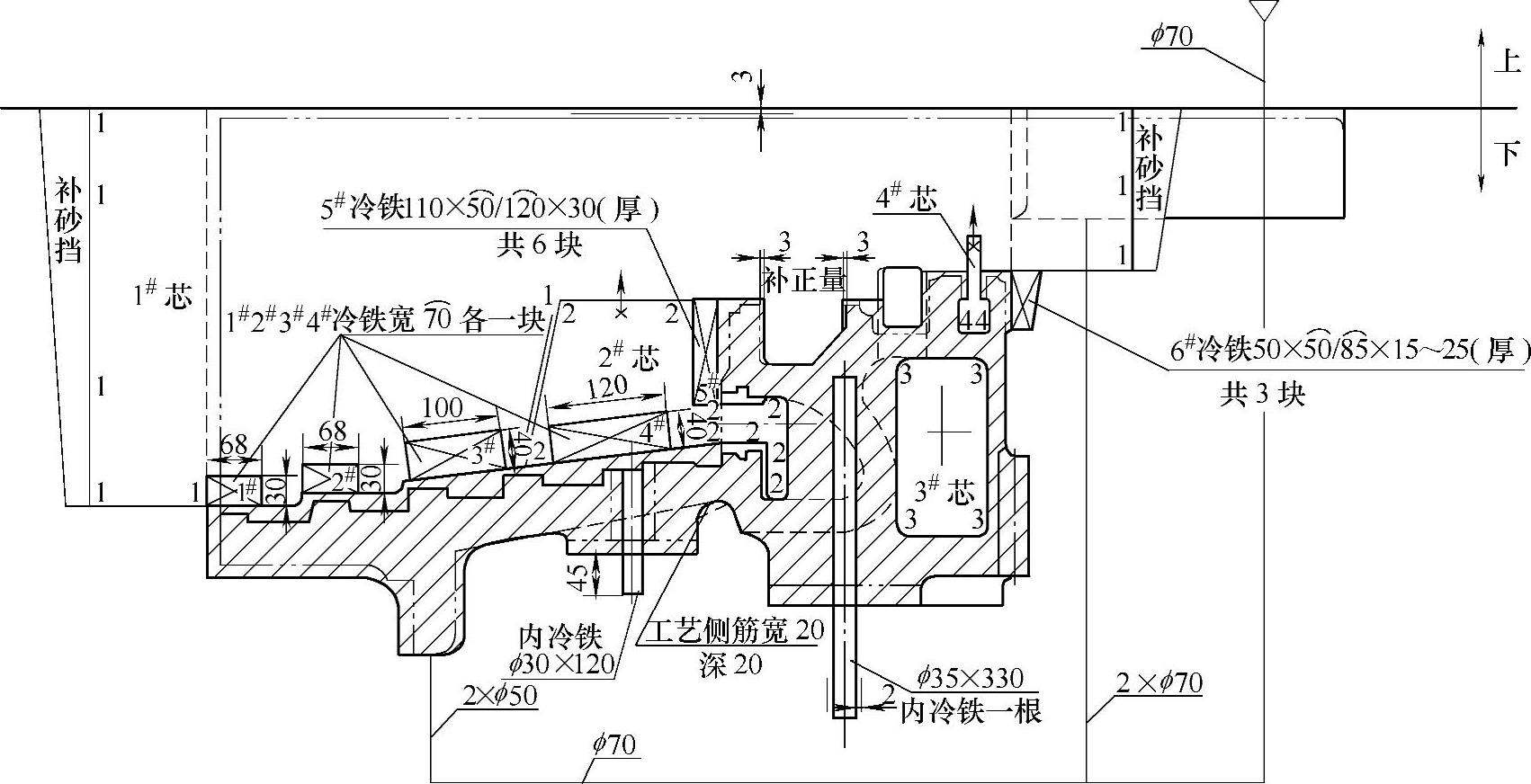

根据铸件的结构,以铸件的中分法兰面作为分型面,铸件放置于下型。纵向大中心孔用砂芯生成,法兰面的上端放置明冒口,底部用冷铁形成人工末端。线收缩率:沿砂芯中心线方向为1.8%,其余两轴向均为1.5%。机械加工余量按GB/T 6414—1999选取。合金的体收缩率为4.98%。

2.冒口设计

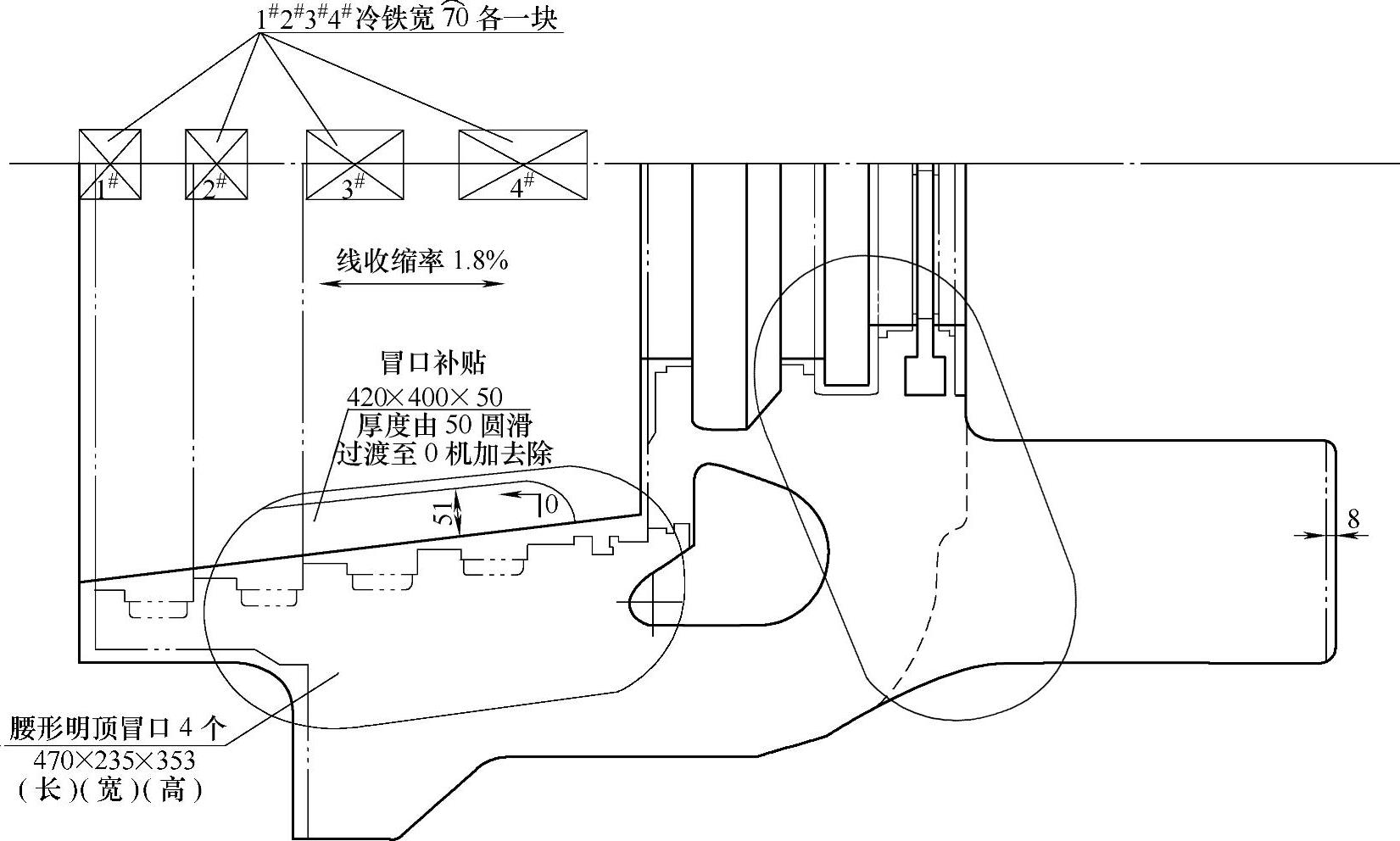

铸件的毛重经计算为1460kg,设置4个腰形明冒口,采用热节圆法进行冒口设计。铸件热节为122mm,补缩区铸件重量为365kg,材料的体收缩率为4.98%,预算的冒口加上其补缩区域铸件所需要的补缩量为29.1kg,查表5⁃35,为了保险起见,将计算的补缩量乘以一个安全系数,本例中取2,在表中确定冒口尺寸a为230~240mm,最后确定冒口尺寸为470mm×235mm×353mm。为了提高冒口效率,浇注后期,在冒口顶面撒保温覆盖剂。

3.浇注系统设计

采用开放式浇注系统,根据现有生产条件,钢包包孔直径为ϕ60mm,直浇道为ϕ70mm,末端内浇道为ϕ50mm。

4.冷铁设计

根据铸件的壁厚以及冷铁所起作用,确定六种冷铁的尺寸,其中1#~4#冷铁各1块,位于气缸的底部内表面,起人工末端的作用,尺寸为:宽度均为弧长50mm,长度和高度如图7⁃2所示。5#冷铁位于隔板法兰的左立面,起消除该法兰热节的作用,形状为扇形,长度为110mm,厚度为30mm,外弧尺寸为120mm,内弧尺寸为50mm,共计6块。6#冷铁位于隔板法兰的右立面,同样起消除该法兰热节的作用,长度为50mm,厚度为15~25mm,外弧尺寸为85mm,内弧尺寸为50mm,共计3块。

图7⁃1 高压气缸下半部

5.其他参数汇总(https://www.xing528.com)

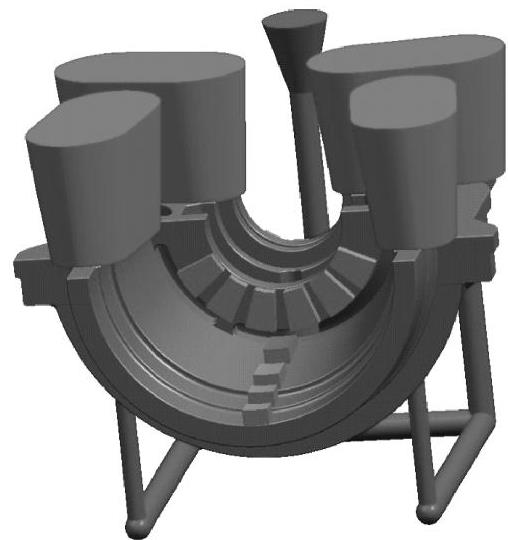

毛重:1460kg,总重:2430kg,铸件成品率:60%。高压气缸下半部的铸造工艺图如图7⁃2~图7⁃4所示,铸造工艺的三维效果图如图7⁃5~图7⁃6所示。

图7⁃2 高压气缸下半部的铸造工艺图一

图7⁃3 高压气缸下半部的铸造工艺图二

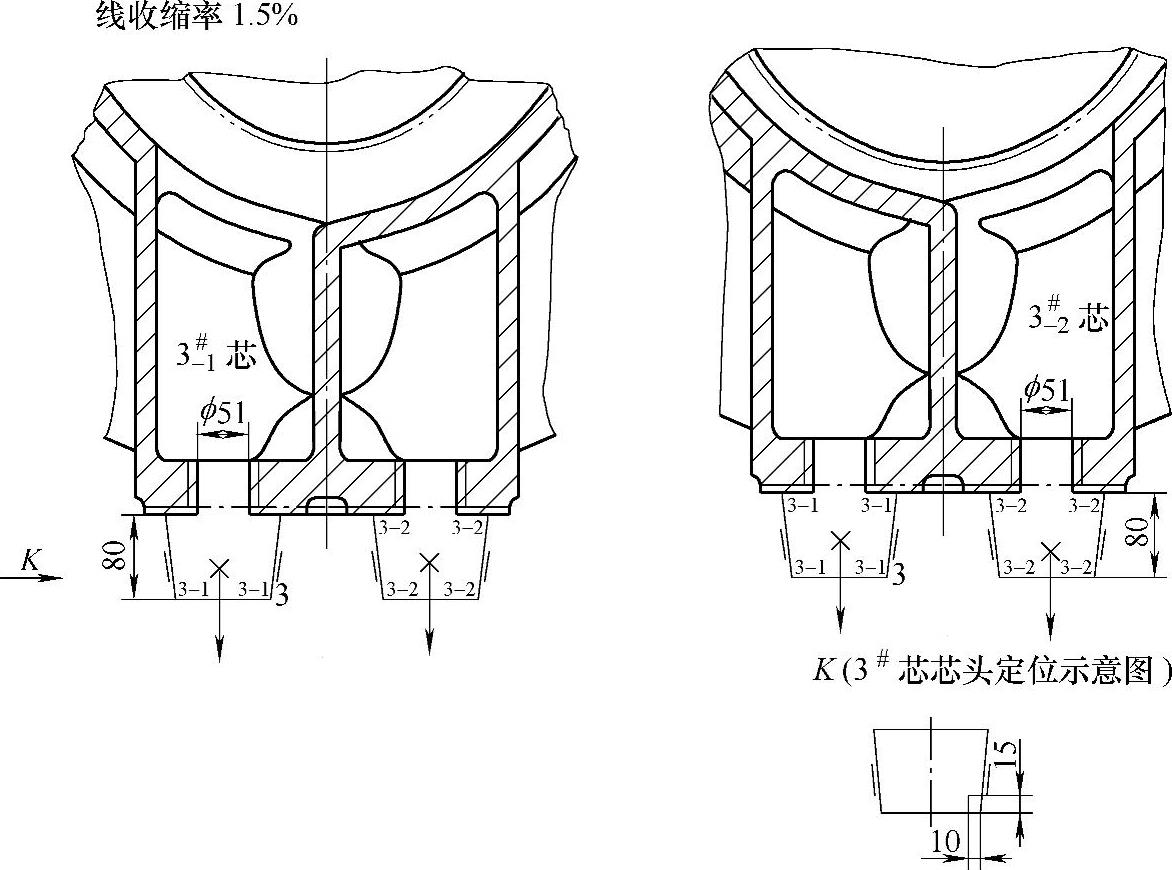

图7⁃4 高压气缸下半部的铸造工艺图三

图7⁃5 高压气缸下半部的铸造工艺三维效果图一

图7⁃6 高压气缸下半部的铸造工艺三维效果图二

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。