该工件是汽轮机中高压蒸汽进入气缸的初始端部件,属于高温高压件,采用耐热钢,其材料牌号是ZG15Cr2Mo1。

1.铸造工艺方案及参数的设计和选取

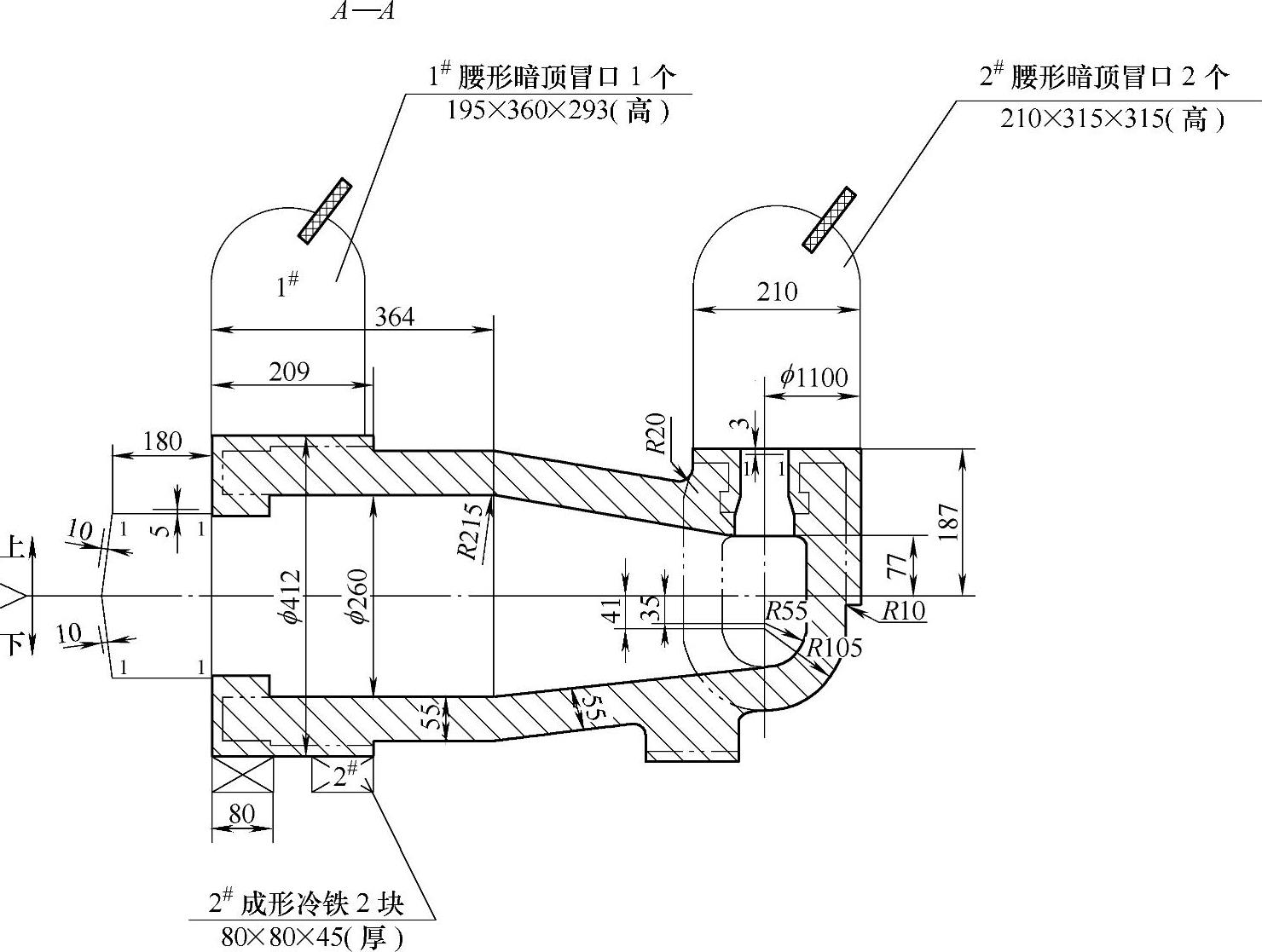

根据该工件的结构,分型面和浇注位置的选取如图7⁃13所示。进气口的上圆柱面设置腰形暗顶冒口1个,并命名为1#冒口,在喷嘴断面上设置2个腰形暗顶冒口,命名为2#冒口。内腔由两半砂芯形成,砂芯沿中分面分芯。加工余量的选取结果如图7⁃13所示。

2.铸件体积和重量的计算

铸件体积和重量同样采用AutoCAD软件的统计功能进行计算,结果如下:体积为81.94dm3,重量为643.2kg,考虑到保险系数,铸件的毛重取650kg。

3.冒口的设计

1#冒口下热节为76mm,考虑到内侧为封闭圆芯,散热易饱和,该热节取80mm。2#冒口下热节为94mm,取100mm。将铸件的体积沿364mm尺寸线的一端为界,划分为两部分,分别由两种规格的冒口进行补缩。区域1和区域2分别对应冒口1和冒口2,其重量分别为161.56kg、488.44kg。根据比例法,冒口1和冒口2分别预选为120mm和150mm。根据铸件的结构确定两种冒口的几何参数均为1∶1.5∶1.5,重量分别为21.8kg和42.6kg。

图7⁃13 喷嘴室铸造工艺图

经过冒口尺寸的反复计算,最终确定1#和2#冒口的尺寸分别为360mm×195mm×293mm和315mm×210mm×315mm,对应的冒口重量为131kg和116kg。(https://www.xing528.com)

4.总重的计算

浇注系统重量为21kg,累计重量为650kg+21.8kg+42.6kg×2+21=778kg,取浇注重量为790kg。该工艺的铸件成品率为650/790=0.822,即82.2%,过高,需要重新设计冒口尺寸。经过重算后的累计重量为650kg+131kg+116kg×2+21kg=1034kg,取总重为1050kg。

5.冒口的校核

冒口1补缩体系的核算,体收缩量为(161.56kg+131kg)×0.047=13.75kg,冒口的补缩效率η为13.75/131=0.105,即10.5%,冒口可用。

冒口2补缩体系的核算,体收缩量为(488.44kg÷2+116kg)×0.047=16.93kg,冒口的补缩效率η为16.93/116=0.146,即14.6%,冒口可用。

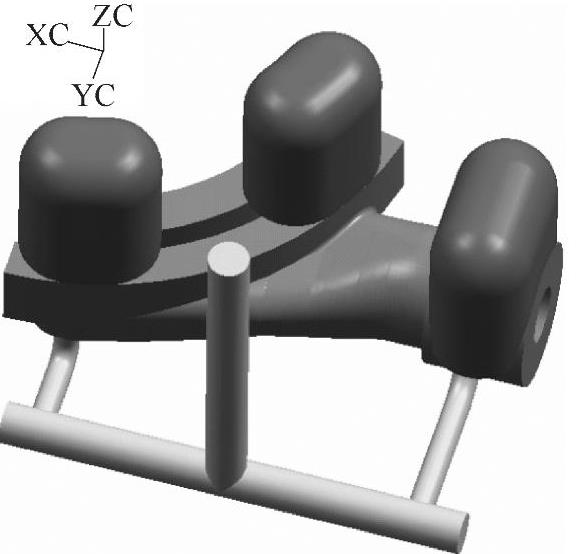

最终的喷嘴室铸造工艺图如图7⁃13所示,工艺效果图如图7⁃14所示。

图7⁃14 喷嘴室铸造工艺效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。