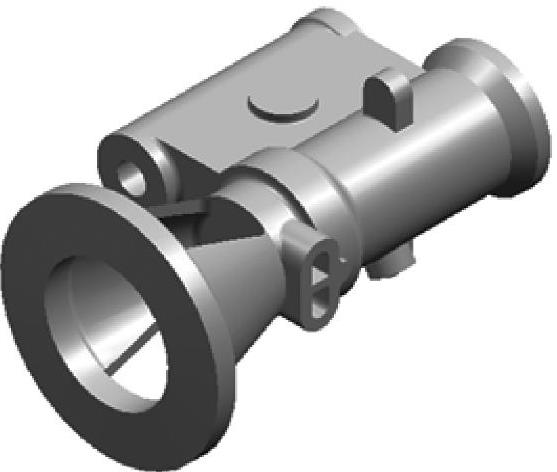

自动关闭器外壳(见图7⁃15)的材料牌号为HT200,精加工净重为365kg,需要进行水压试验,最高试验压力为4.9MPa。该铸件主要用于汽轮机的调节系统中,各个腔室均需要做水压试验,对铸件质量要求较高。

1.铸件的工艺方案设计

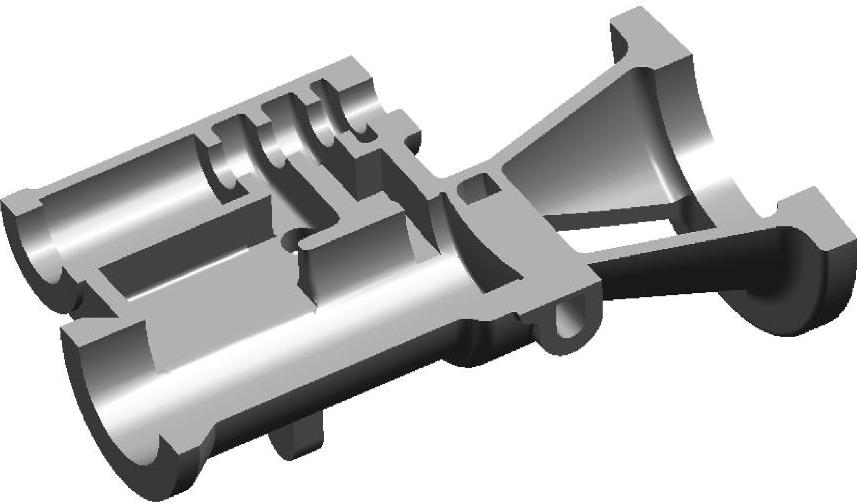

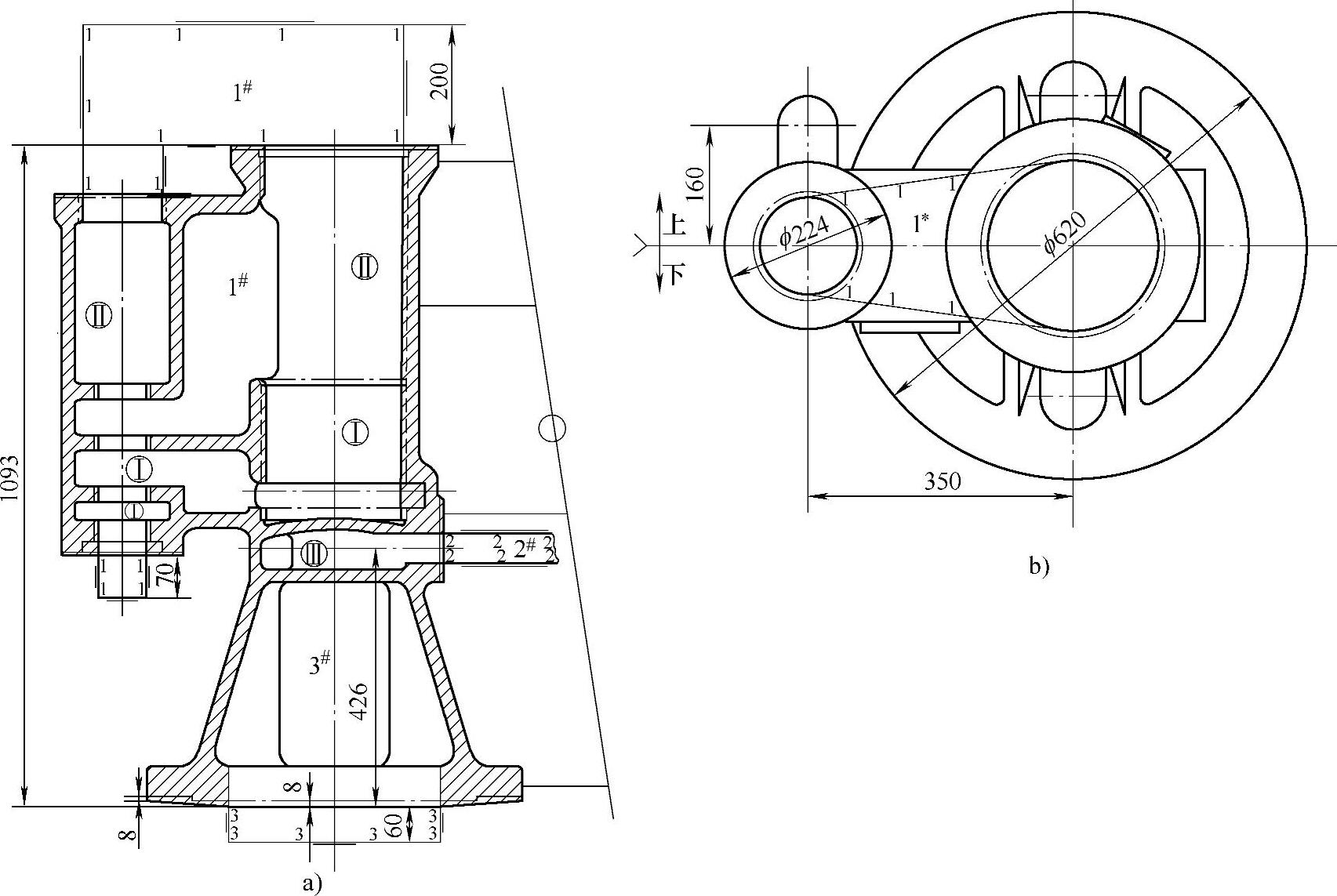

铸件外形尺寸为1100mm×780mm×620mm,除了法兰厚度较大外,壳体壁厚均为20mm,铸件形状比较复杂,其内腔如图7⁃16所示。分型面位于两个中心轴所处平面。经铸造工艺参数设计后,确定铸件的毛重为410kg。铸件的线收缩率为0.8%。

图7⁃15 自动关闭器外壳

图7⁃16 自动关闭器外壳的内腔

2.冒口的安放及设计

根据铸件的结构确定冒口的安放位置,如图7⁃17所示。由该图可见,设置两个冒口,一个位于大法兰的顶部,另一个位于长中心轴所处桶形体外圆凸出体的端部。大法兰处的热节为70mm,该处冒口采用比例法设计,由图5⁃37查得冒口尺寸D=90mm,根据表5⁃49,应选d=55mm,D=90mm的冒口,但是根据该生产企业的冒口尺寸系列,选取了与上述冒口相当的冒口,其尺寸规格是d=50mm,D=100mm,H=150mm。凸出体处的热节为50mm,由图5⁃37查得冒口尺寸D=75mm,根据表5⁃49,应选d=45mm,D=75mm的冒口,根据该生产企业的冒口尺寸系列,选取了与上述冒口相当的冒口,其尺寸规格是d=40mm,D=80mm,H=200mm。经计算,两冒口的重量分别为:法兰处冒口10.4kg,凸出体处冒口10.7kg。

3.浇注系统设计

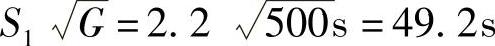

采用封闭式浇注系统。根据铸件的结构,选择在铸件的一侧设置直浇道,通到分型面附近的上部,接通到横浇道,设四道内浇道接入铸件,如图7⁃18所示。采用公式法进行浇注系统设计。首先是浇注时间的计算,按浇注总重小于500kg的铸件计算,S1=2.2,则

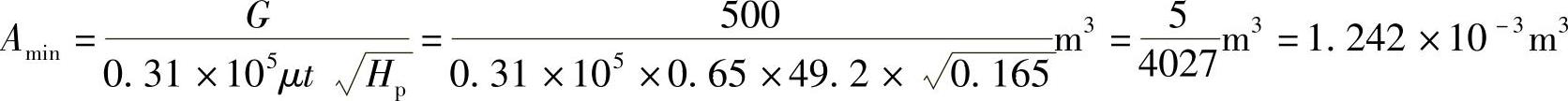

。由表4⁃5中查得μ=0.60(干型),按表4⁃6进行修正,修正后μ=0.65。平均压头Hp=500mm-335mm=165mm,即Hp=0.165mm,根据公式(4⁃1)有:(https://www.xing528.com)

。由表4⁃5中查得μ=0.60(干型),按表4⁃6进行修正,修正后μ=0.65。平均压头Hp=500mm-335mm=165mm,即Hp=0.165mm,根据公式(4⁃1)有:(https://www.xing528.com)

即Amin=12.42cm2。因为是封闭式浇注系统,故内浇道为最小面积处。内浇道设计为梯形内浇道,其尺寸为:上边长为26mm,下边长为30mm,高为11mm,共4道。横浇道也为梯形内浇道,其尺寸为:上边长为22mm,下边长为32mm,高为35mm,共2道。根据现有生产条件,直浇道取ϕ45mm。

4.工艺输出

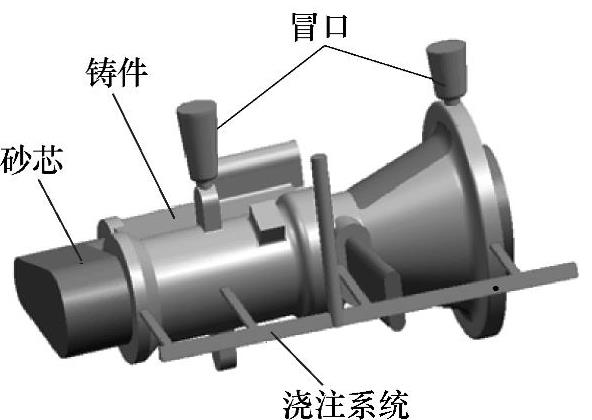

铸件毛重为410kg,总重为500kg,铸件成品率为82%,模样1个,芯盒4副。其铸造工艺图如图7⁃17所示,铸造工艺效果图如图7⁃18所示。

图7⁃17 自动关闭器外壳铸造工艺图

a)主剖视图 b)侧视图

图7⁃18 自动关闭器外壳铸造工艺效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。