芯盒的结构设计包括:分盒面设计,壁厚、加强筋和边缘的设计,活块和镶块的设计,定位和夹紧装置的设计,起吊装置的设计等。

1.分盒面设计

分盒面设计得合理与否将影响砂芯的质量,制芯工时及效率,芯盒的用料消耗及制作工时。分盒面设计时应考虑以下几个原则:

1)应有较大的敞开面,以便于填砂、紧砂、放芯骨、开设排气道,以及出芯操作。

2)烘干或固化时,应有大平面支撑,尽量避免用成形烘干底板,以简化工装。

3)应使芯盒结构简单,便于制作。

4)分盒面应尽量采用平面分盒,特殊情况下根据结构和工艺需要,可以采用曲面分盒。

2.壁厚、加强筋和边缘的设计

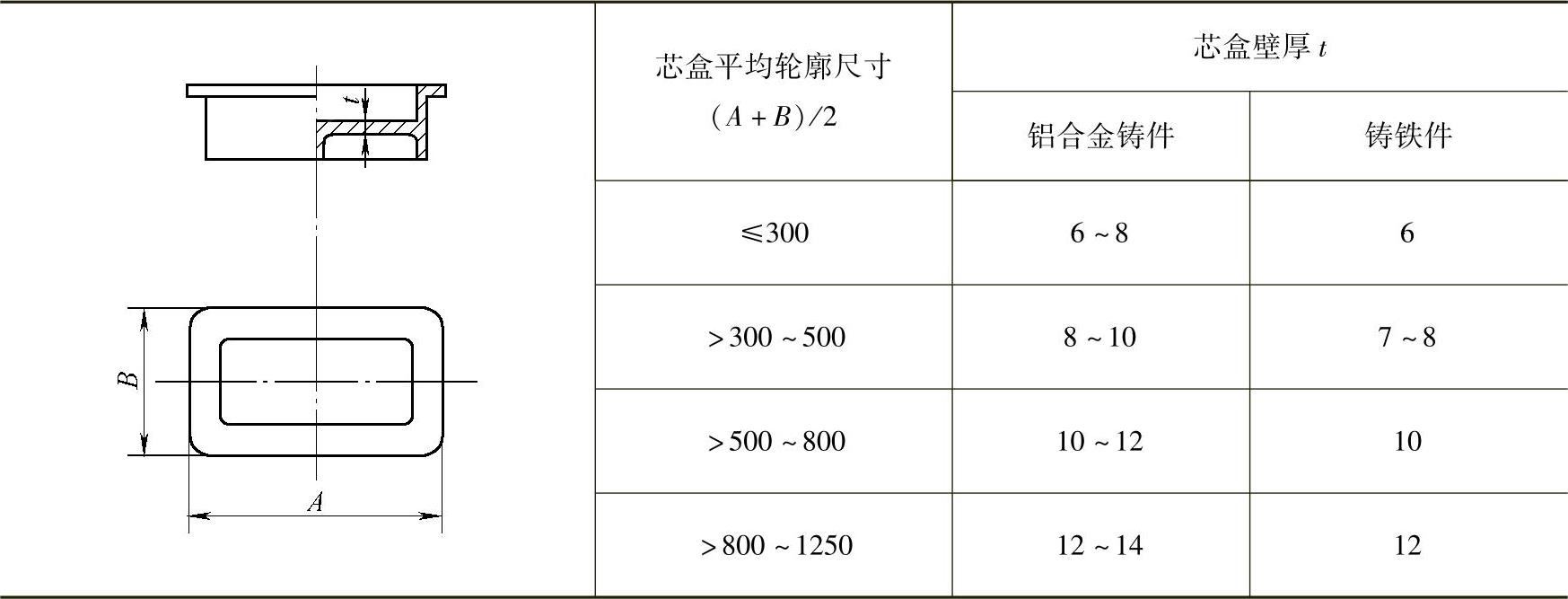

壁厚的大小主要取决于芯盒的平均尺寸,芯盒壁厚见表9⁃25。

表9⁃25 芯盒壁厚 (单位:mm)

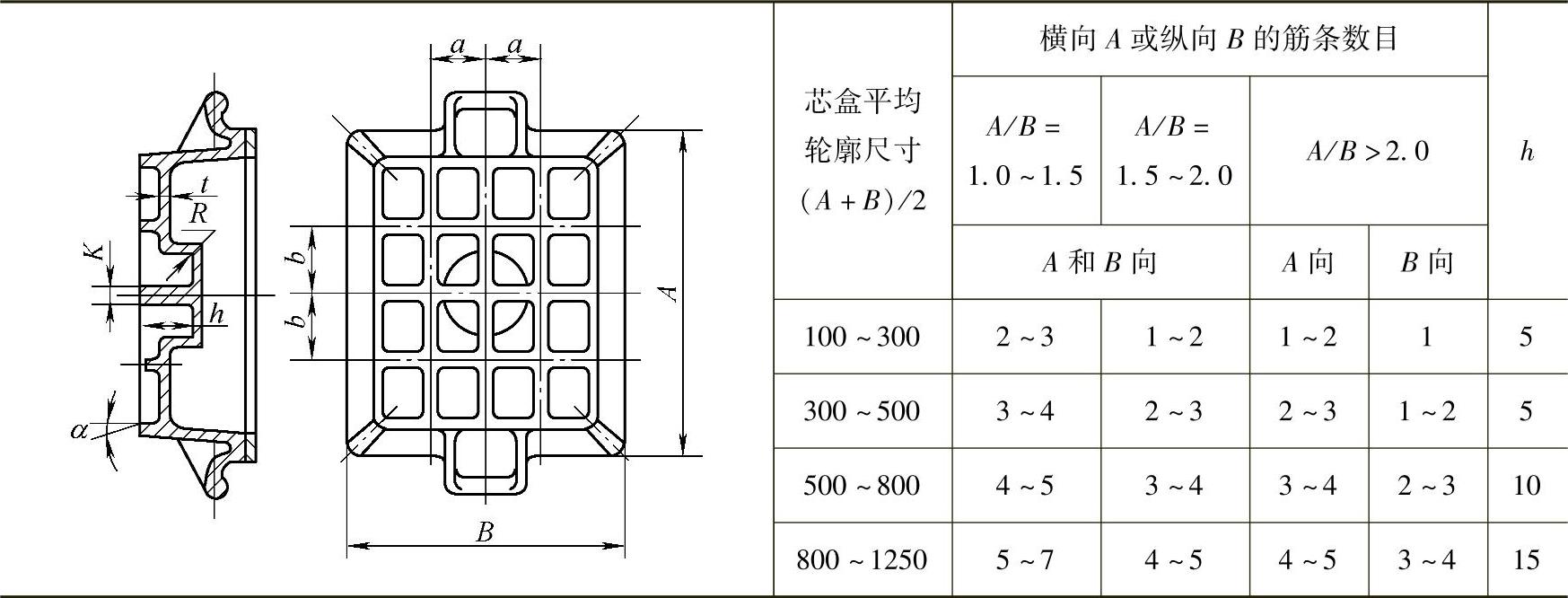

加强筋设置在芯盒的外壁,是为了增加芯盒的刚度,同时也便于安放手柄,在工作台上放置平稳。芯盒加强筋的数量和尺寸见表9⁃26。

表9⁃26 芯盒加强筋的数量和尺寸 (单位:mm)

注:1.比较高的筋可设有斜度,斜度一般为0.5°~1.5°。

2.筋高可根据芯盒的形状和大小来确定,一般可取成下底齐平。

3.加强筋的厚度可取芯盒壁厚的0.8~1倍。

4.铸造圆角R可取3~10mm。

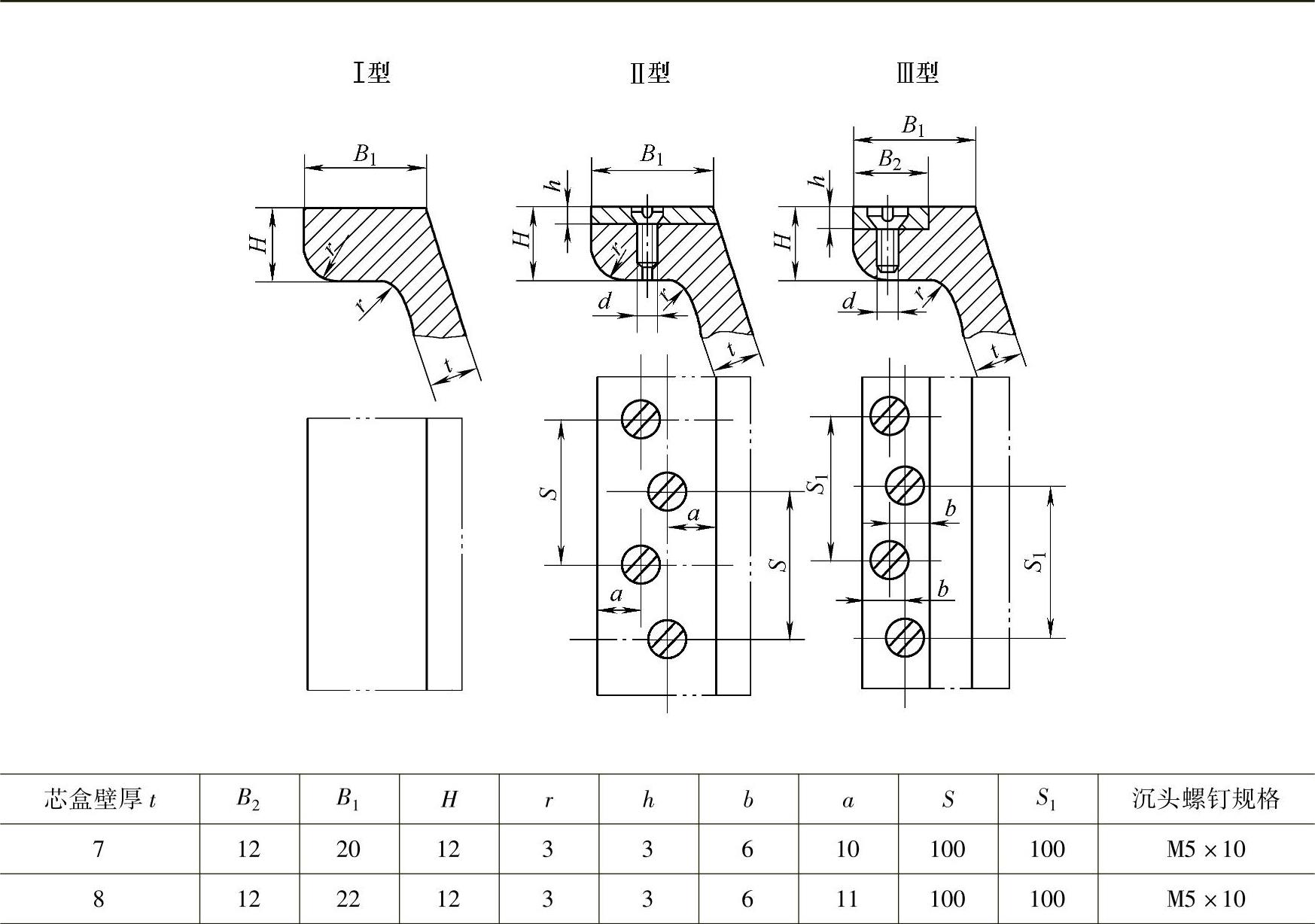

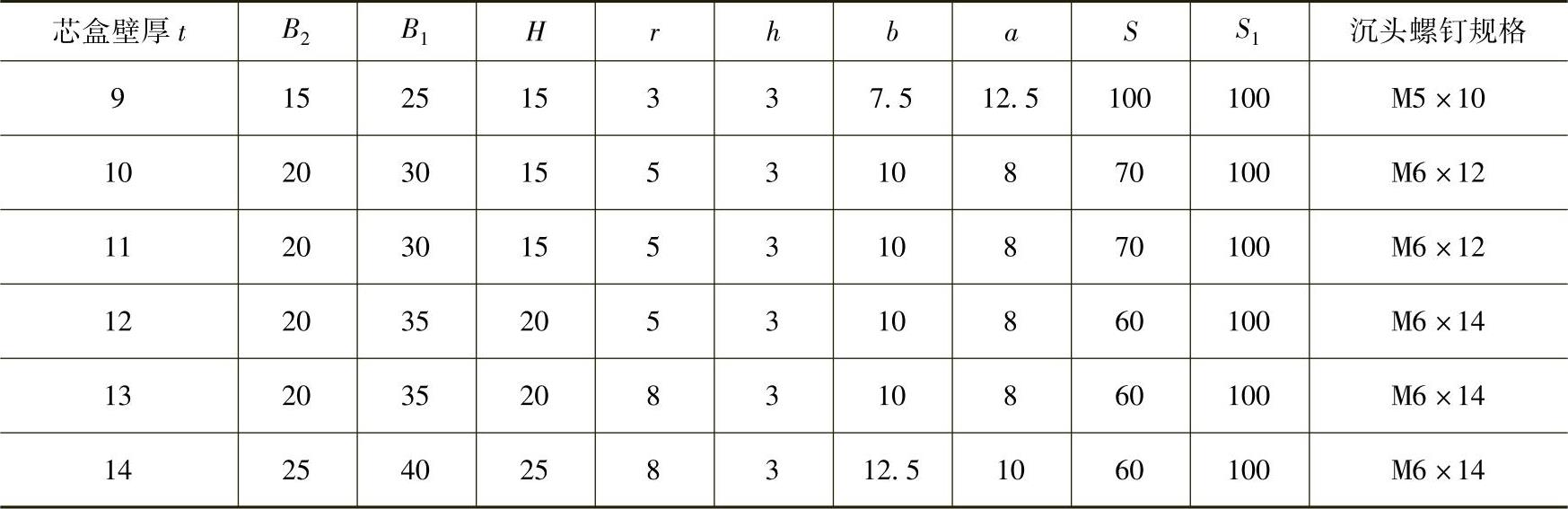

设计边缘时,应使边缘的厚度比芯盒的壁厚加厚一些,以增加芯盒的强度和刚度。为了防止边缘磨损,可以在木质或铝质芯盒边缘的填砂面和刮砂面镶上钢板,以增加该部位的耐磨性,钢板可用30钢,用沉头螺钉固定在边缘上。边缘的结构类型与尺寸见表9⁃27。

表9⁃27 边缘的结构类型与尺寸 (单位:mm)

(续)

注:1.Ⅰ型适用于铸铁件;Ⅱ型适用于铝合金铸件;Ⅲ型如果为手工紧砂耐磨片,则应靠近芯盒的外缘。

2.耐磨片的材料为30钢。

3.应防止耐磨片翘曲。除了用2~3个沉头螺钉紧固外,另配有钻孔铆钉加固。

3.活块和镶块的设计

芯盒中妨碍砂芯取出的部位应做成活块,活块与芯盒之间可用钉、定位销、榫和燕尾槽等定位。活块按其与芯盒之间的固定方式可分为:滑座式、燕尾槽式和定位销式;按制芯时的起出工序点可分为:出芯前起出的活块和出芯后起出的活块;按活块的几何结构特征可分为环形活块、凸台活块等;对于棒状活块还可以按端部的固定分为:两端固定活块和悬臂活块;按与芯盒的组合方式可分为脱落式芯盒内衬活块和敞开式芯盒分盒面处预起活块。

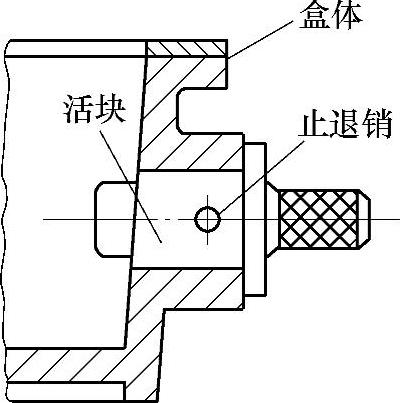

(1)销式活块 活块由设置在芯盒上的销式定位结构约束活块的位置,必要时可在销上设置止退或止动装置,如图9⁃15所示。该类活块放入芯盒后,为了防止紧砂时活块被舂砂力挤出,还需要使用止退销或止退螺栓来固定。该类活块适用于芯盒侧面有凹陷结构的情况,在砂芯出盒前取出。

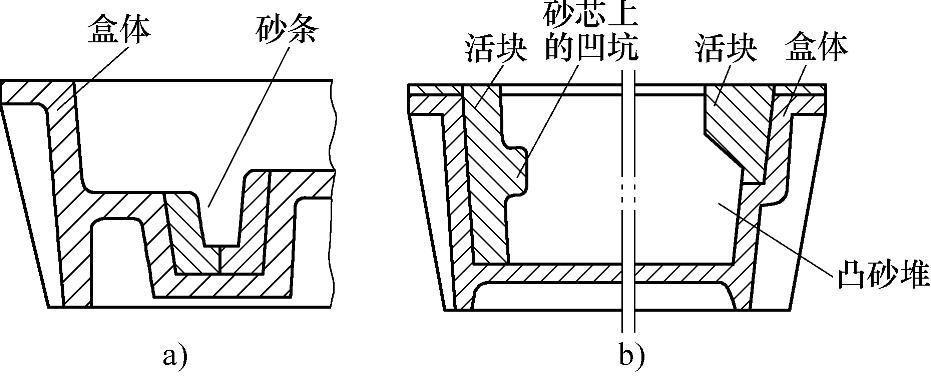

(2)出盒后取下的活块 该类活块是在制芯前安装在芯盒内,砂芯出盒后,从砂芯上取下,如图9⁃16所示。在图9⁃16a中,由于砂条较细窄,在砂芯出盒过程中容易损坏,所以在该砂条的四周,设置了托护活块,砂芯出盒时连同该活块一起出盒,待砂芯在芯盒底板上安放好后取下。在图9⁃16b中,在砂芯紧实后,砂芯连同活块一起出盒,在芯盒底板上安放好,固化后即可取下。

图9⁃15 销式活块及定位结构

图9⁃16 出盒后取下的活块

a)托护活块 b)侧面活块

(3)脱落式芯盒内衬活块 脱落式芯盒内衬活块如图9⁃17所示。活块随砂芯一起出盒,出盒后再分别将对应侧壁的板状活块沿相应的方向起出。

(4)镶块 镶块是指镶装在芯盒型壁上,并且预先加工好的块状结构。制芯时先将镶块放入芯盒安装就位,然后开始制芯。出芯时镶块与砂芯一同出盒,然后从砂芯中取出。

4.定位和夹紧装置的设计

芯盒常用定位销、止口等装置来定位,手工制芯芯盒常用U形钢筋钉夹紧,机器制芯芯盒常用标准元件来定位,如螺栓与螺母、铰链、偏心销,还有凸耳和活节等。(https://www.xing528.com)

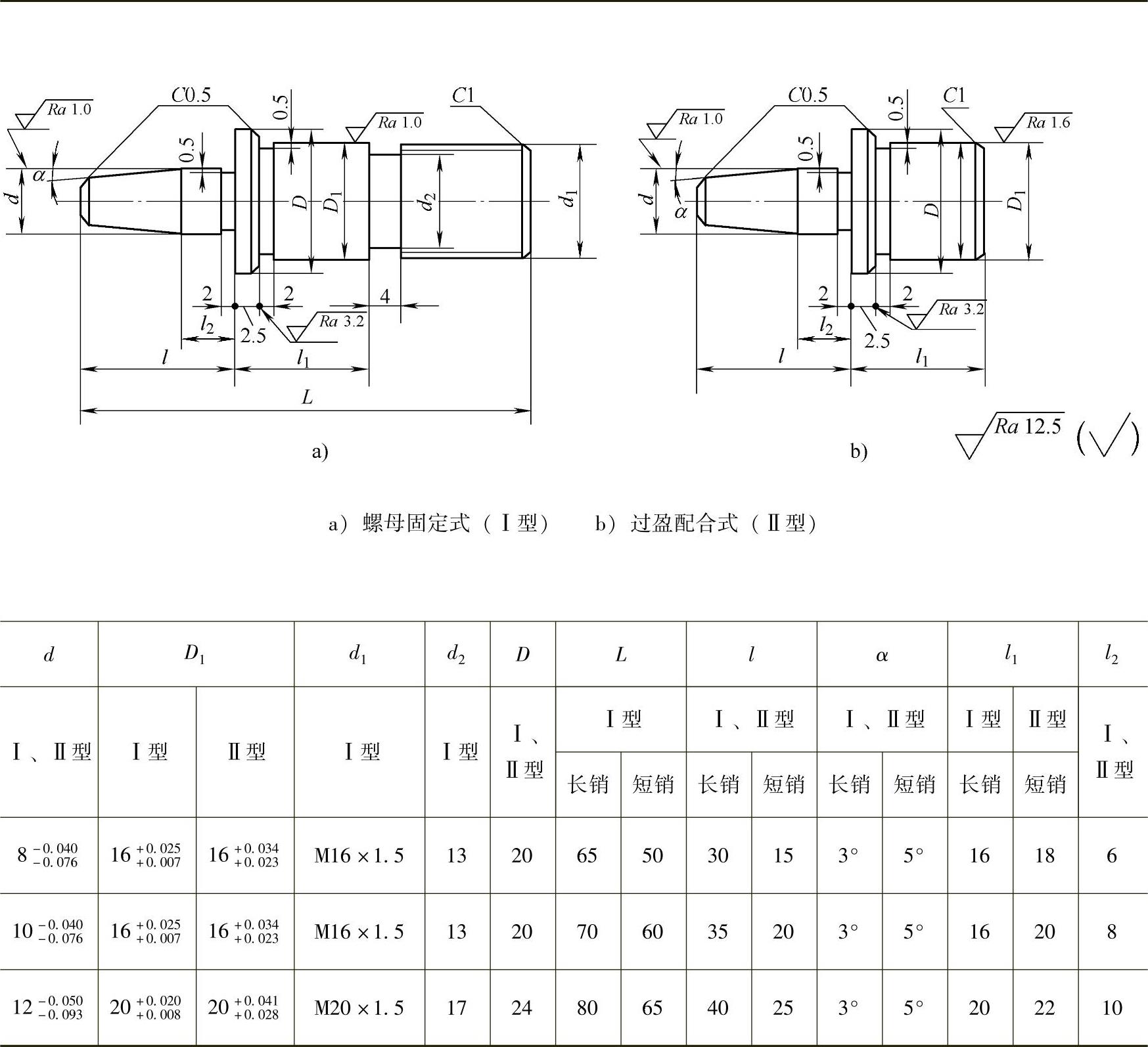

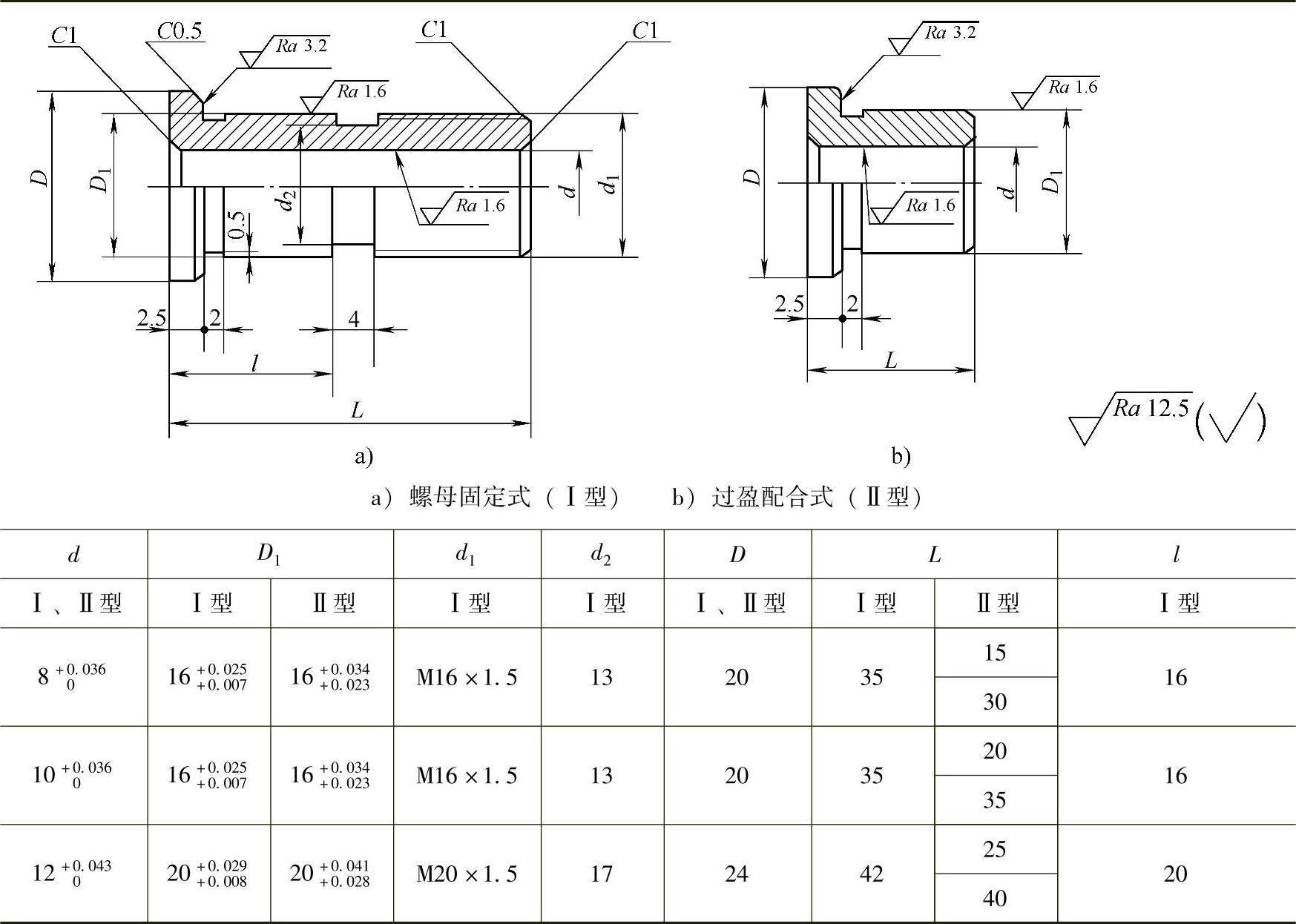

(1)定位销、套定位 其结构分为螺母紧固式和过盈配合式两种。定位销、套用45钢制成,并淬硬至45~50HRC。其结构和尺寸见表9⁃28和表9⁃29。

图9⁃17 脱落式芯盒内衬活块

1—套框 2、4—左右垂直可分的半圆芯盒壁 3—底座

表9⁃28 芯盒定位销的结构和尺寸 (单位:mm)

注:定位销直径根据芯盒的平均轮廓尺寸(A+B)/2选取:当(A+B)/2≤300mm时,d=8mm;当(A+B)/2=300~500mm时,d=10mm,当(A+B)/2≥500mm时,d=12mm。

表9⁃29 芯盒定位销套的结构和尺寸 (单位:mm)

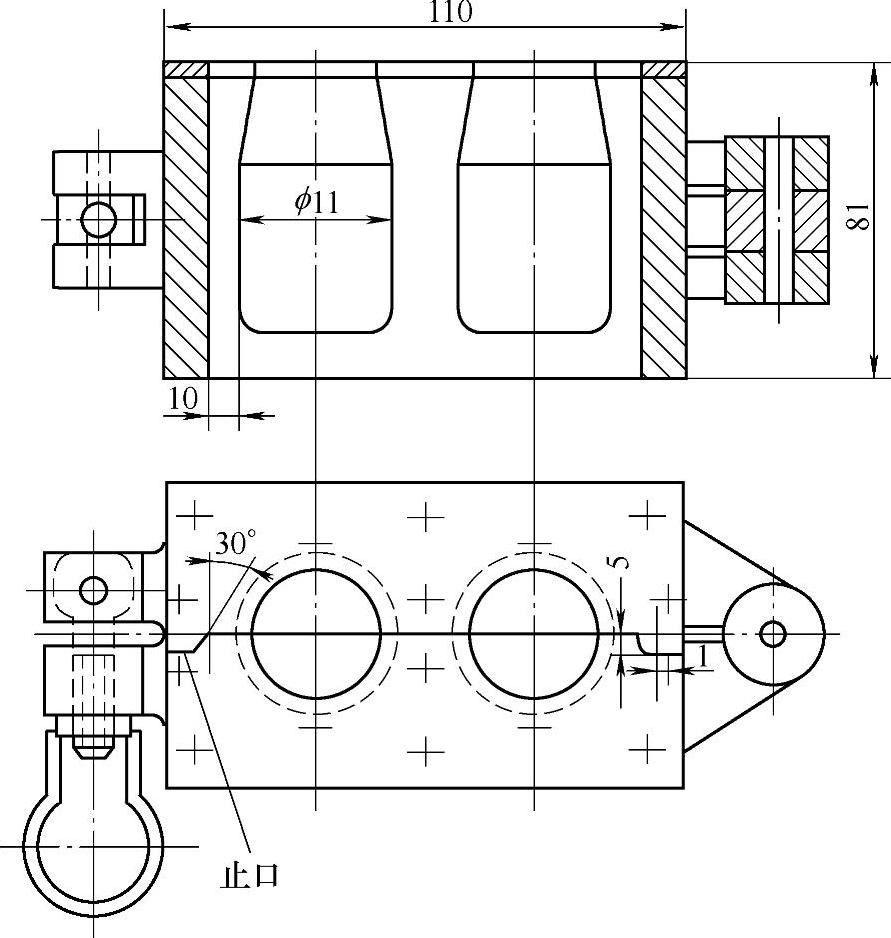

(2)止口定位 止口定位是在相互接触的两个开盒面上设置相互匹配的凹凸台阶,使两半芯盒沿着凹凸的台阶形成的子母扣定位,如图9⁃18所示。

图9⁃18 芯盒的止口定位结构

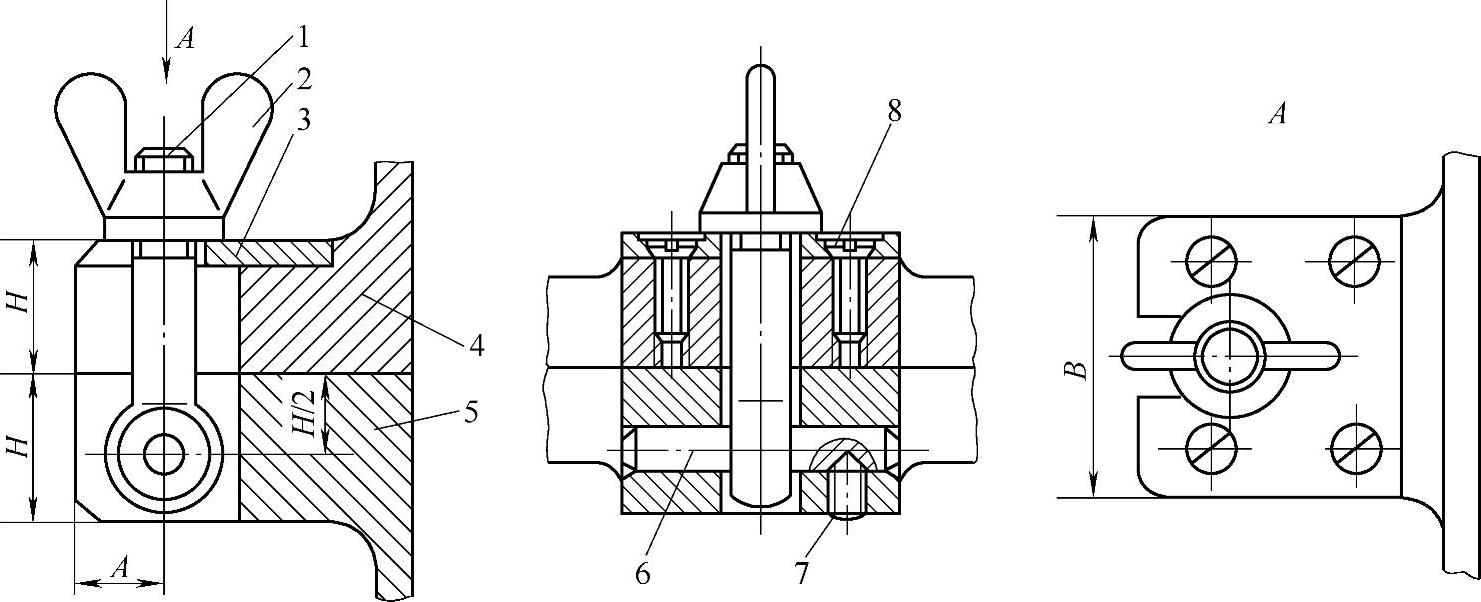

(3)碟形螺母⁃铰链夹紧装置 该装置的特点是简易、可靠,夹紧迅速,适用于小型芯盒。其结构和尺寸如图9⁃19和表9⁃30所示。

图9⁃19 碟形螺母⁃铰链夹紧装置

1—活节螺栓 2—蝶形螺母 3—垫片 4—上半芯盒 5—下半芯盒 6—圆柱销 7—锥端固定螺钉 8—沉头螺钉

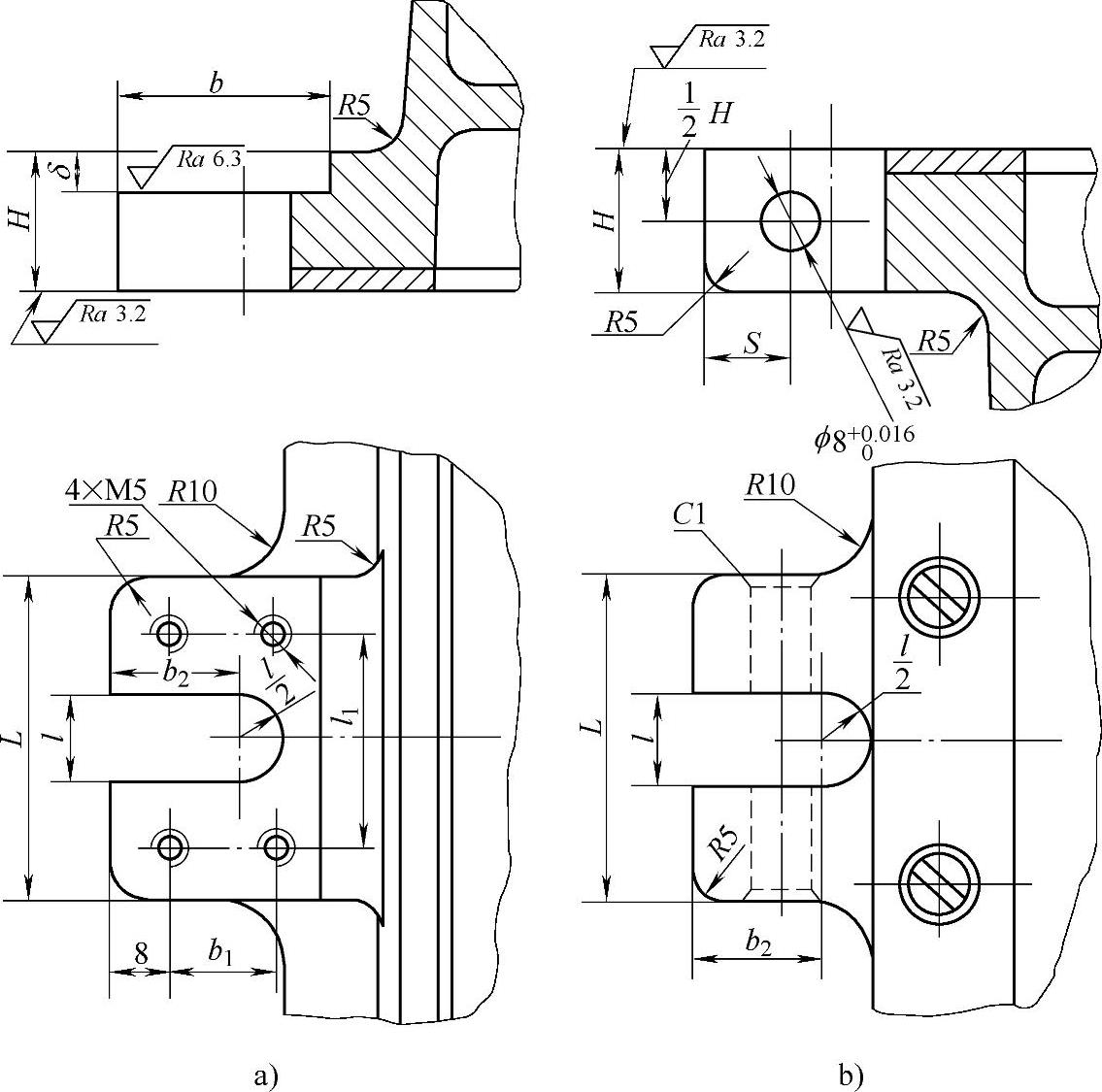

表9⁃30 碟形螺母⁃铰链夹紧装置的尺寸 (单位:mm)

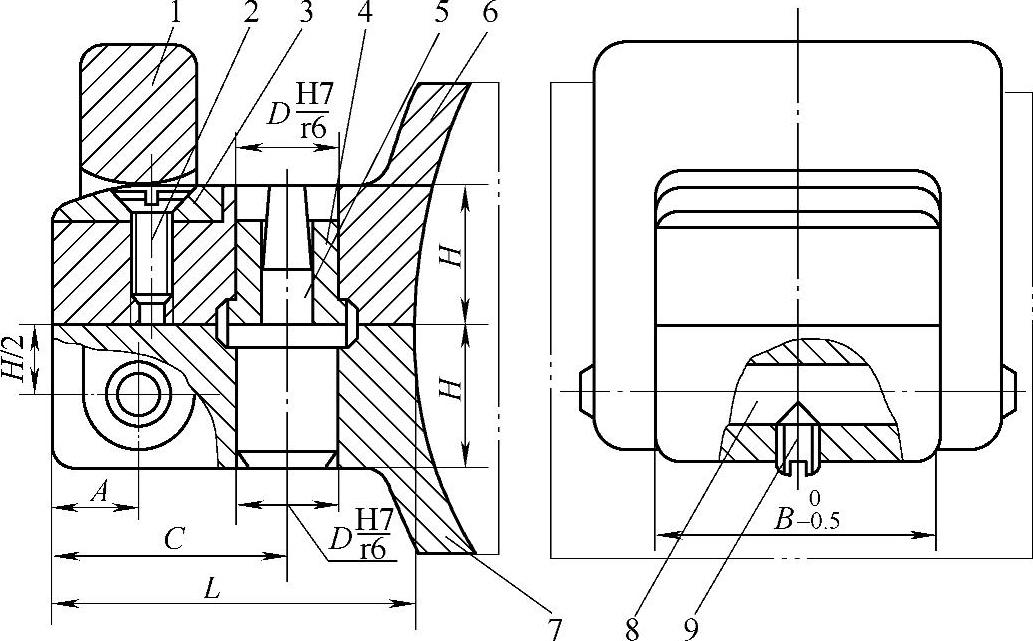

(4)铰链卡板式夹紧装置 该装置的特点是锁紧力较大,装卡便捷迅速,可用于较大的芯盒。其结构和尺寸如图9⁃20和表9⁃31所示。

图9⁃20 铰链卡板式夹紧装置结构

1—手把 2—沉头螺钉 3—垫片 4—定位销套 5—定位销 6—上芯盒 7—下芯盒 8—圆柱销 9—螺钉

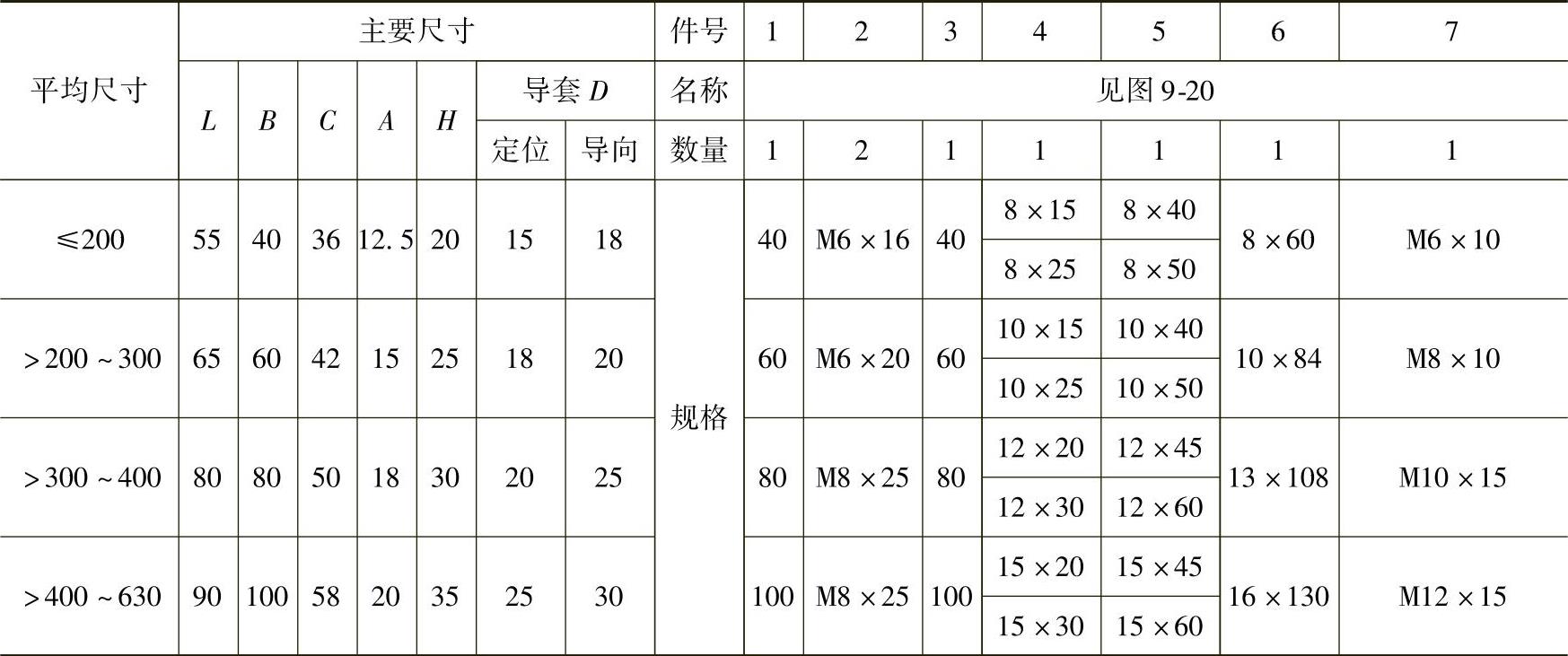

表9⁃31 铰链卡板式夹紧装置的尺寸 (单位:mm)

注:平均尺寸是指芯盒外形轮廓的平均尺寸。

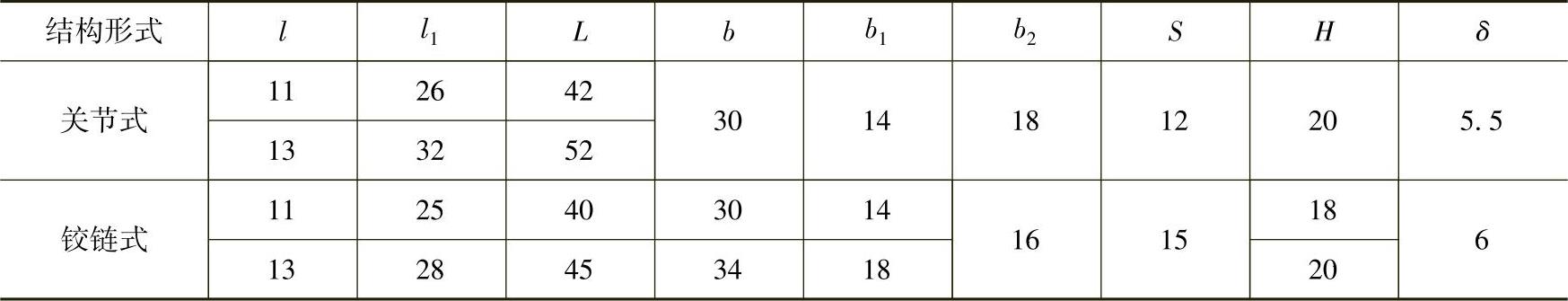

(5)芯盒凸耳加紧装置 该装置是利用螺栓⁃螺母夹紧装置将上下芯盒的凸耳夹紧来加紧芯盒的。其特点是夹紧力较大,可用于大型芯盒。其结构和尺寸如图9⁃21和表9⁃32所示。

图9⁃21 芯盒凸耳加紧装置结构

a)下半芯盒凸耳 b)上半芯盒凸耳

表9⁃32 芯盒凸耳加紧装置尺寸 (单位:mm)

注:关节式与图9⁃20所示装置类似。

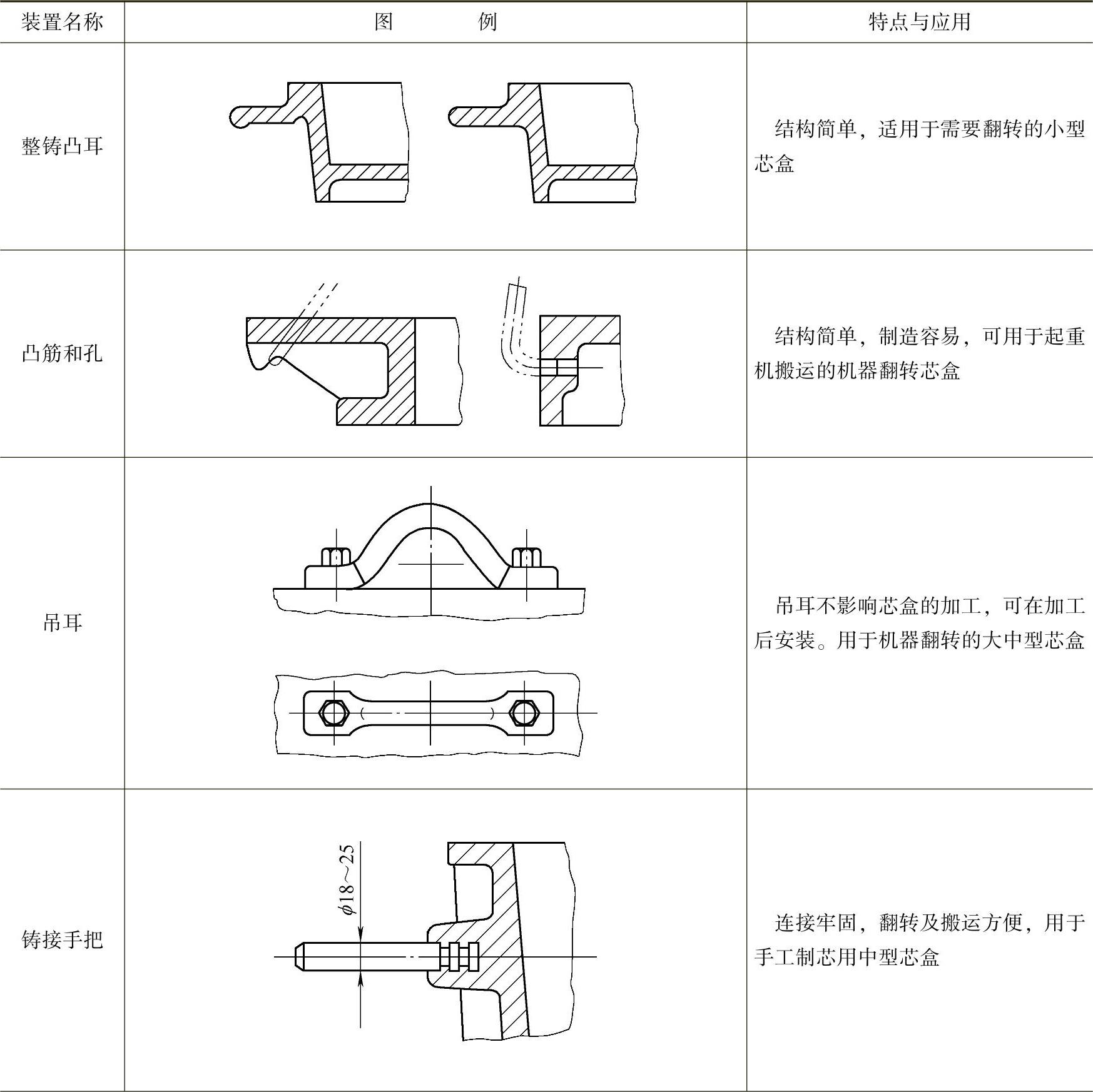

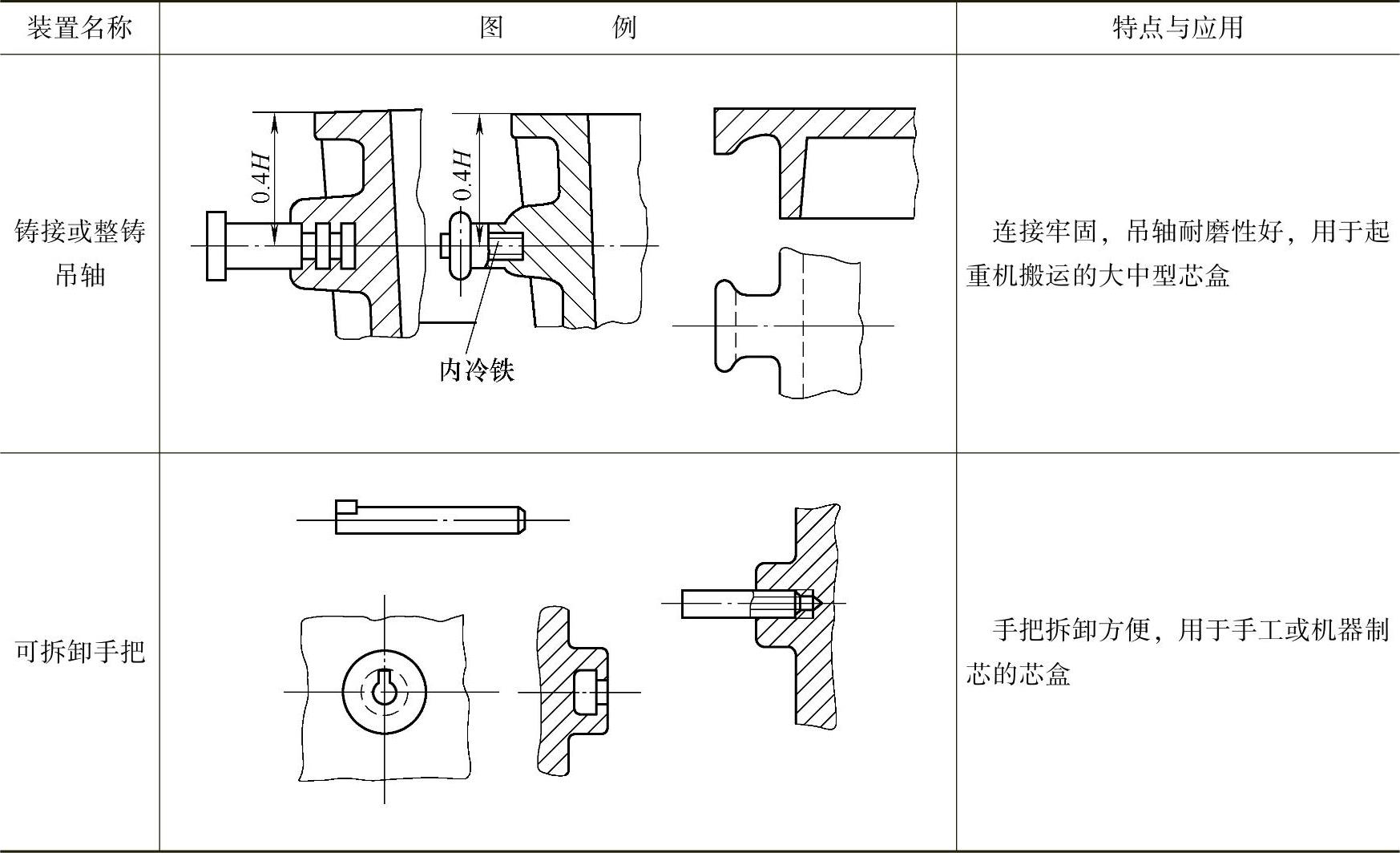

5.起吊和翻盒装置的设计

起吊和翻盒装置包括:手柄、吊轴、手把、吊耳、孔和凸筋等,其结构与特点见表9⁃33。

表9⁃33 起吊和翻盒装置的结构与特点

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。