挤塑机是挤塑工艺中的主要设备。它的任务是经过一定温度加热将塑料熔化后挤包在导线与缆芯上,通过模具成型,完成挤塑过程。

挤塑机除了传动机构外,它的主要组成部分包括机身、螺杆、机头和模具。

1.螺杆

螺杆是挤塑机中最重要的部件之一,挤塑机型号的大小,一般都是以它的螺杆的直径来表示,例如,ϕ85塑胶机,就是说这台挤塑机的螺杆直径是85mm。这样人们就可以知道它大体上将适合于制造哪类制品。螺杆不仅起到输送料的作用,同时对于料的挤压塑化和熔融过程又起着决定性的作用。因此,正确地设计螺杆是保证挤出质量的关键。

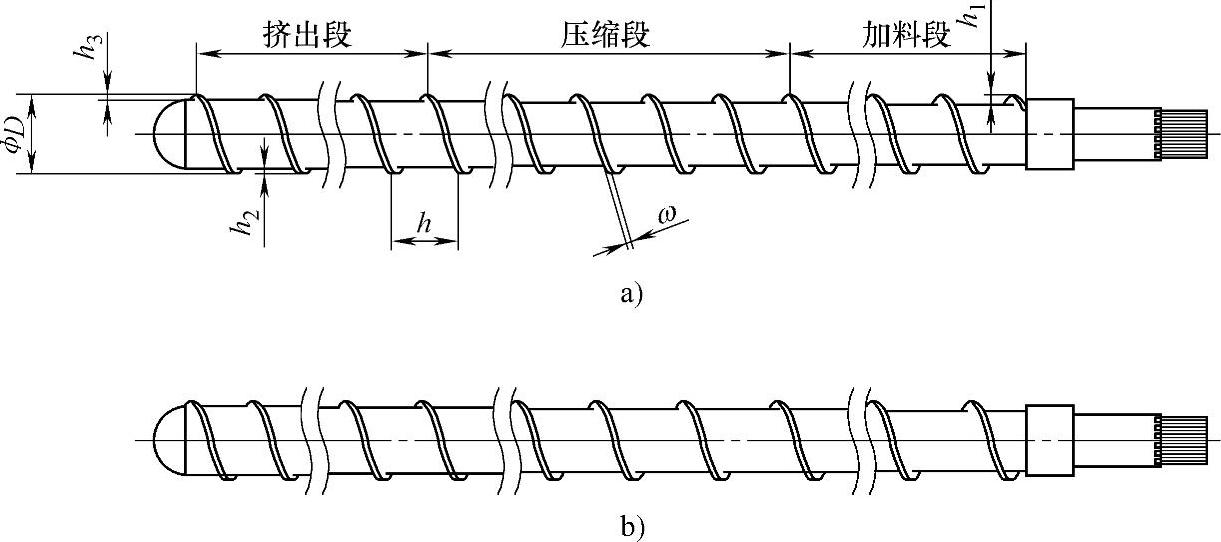

表征螺杆特性的主要指标是:螺杆直径、工作长度(或长径比)、螺距、螺槽深度和宽度、螺旋角及螺纹头数等。挤塑机的螺杆如图7-2所示。

图7-2 挤塑机的螺杆

a)等螺距变槽深螺杆 b)等槽深变螺距螺杆

一般来说,任何螺杆均可分为加料段、压缩段和挤出段三个部分。

(1)加料段

加料段是螺杆离加料口最近的那一段,有较深的螺槽,因此,对料的运载量特别大。这一段的主要作用是不断地向前送料。送料作用的大小取决于三个因素:一是料粒对螺杆的摩擦阻力与料粒对机筒的摩擦力的差值。要达到良好的送料作用,就要料粒与螺杆间的摩擦系数尽量低些,而料粒与机筒内壁间的摩擦系数则尽可能高些;二是螺槽深度,深度越大,送料就会越多越快;三是螺旋角的大小。角度的选取与料粒的形状、种类等有关,对于细粉状料,最适宜的螺旋角为30°,而对于粒状料则在15°左右最合适。

等螺距变槽深螺杆的加料段占总长度的30%左右。

(2)压缩段

压缩段是螺杆的中间部分,其螺槽深度比起前一段来要小,借以压缩塑料。

压缩段的主要作用是压缩塑料,使料因进一步受热而处于固体状颗粒与黏稠融体相混合的状态,同时,也使料中原来所含有的气体反压回加料段排出。

压缩段的主要特性参数是压缩比,它是压缩段开始部分与终止部分的螺槽容积之比。对于不同的塑料,应取不同的数值。

聚乙烯:2~4,最佳为3。

聚氯乙烯:带状料:1.2~1.6;粒状料最佳为2;粉状料3.5~4.5。(https://www.xing528.com)

压缩段的长度,严格讲应该根据所用挤塑料熔比特性的不同而有不同。例如,对于尼龙,由于它到达熔化温度以后,将急剧地熔化,因此,压缩段长度宜取得短些,一般仅用一匝螺距就可以。相反,对于像硬质聚氯乙烯,由于过热后会发生热分解,因此压缩段应该缓慢进行,压缩段宜取得长些为好。对于聚氯乙烯和聚苯乙烯等,则是处于上述两者之间,压缩段长度一般为总长的45%。

(3)挤出段

挤出段是螺杆中槽深最小的部分,塑料到达该段后,被熔化而呈均一熔融体挤向机头。塑料的挤出状态直接与这部分螺杆的形状、长度等有关。等距变槽深螺杆的挤出长度一般为总长度的25%。

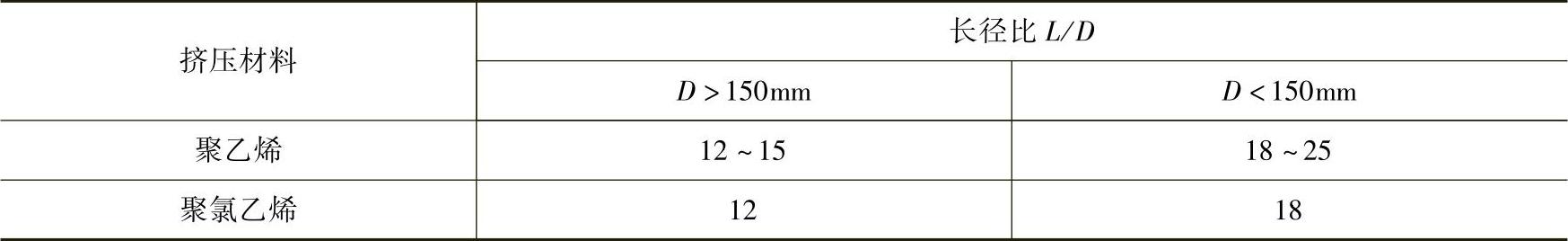

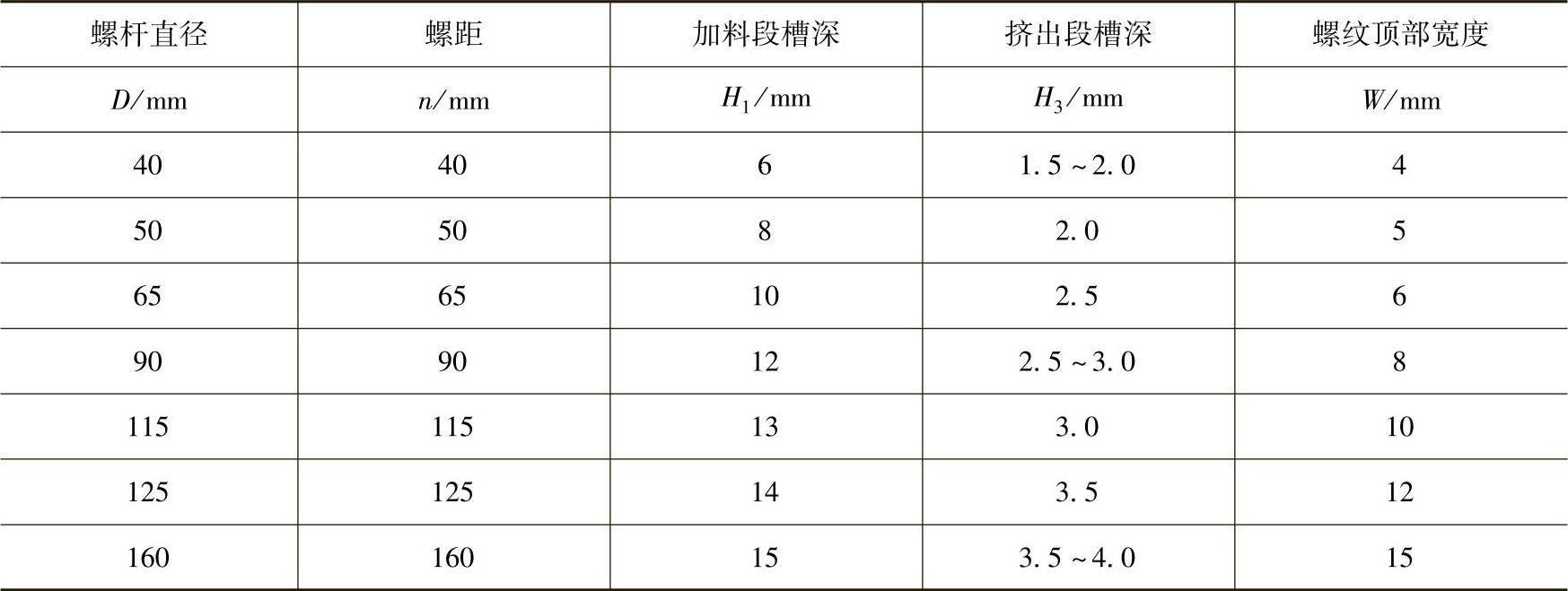

螺杆最主要的结构参数是螺杆直径和长径比。螺杆直径是决定挤塑机挤出量的关键,因此,正如前面已经提到的塑胶机都是以其螺杆直径的大小来定名的,而螺杆的长径比,即螺杆长度与其直径之比,也是螺杆的一个很重要的结构参数。长径比一般为15∶1,近年来已发展到20∶1、25∶1甚至30∶1等。螺杆长度的增加,可使挤出量大约提高20%~40%。同时,制品的外观较好,外径均匀。这是因为,螺杆加长后,塑料通过机筒的受热时间相应增加,受热均匀,压力充分,从而有较好的混炼效果。但是,无限地加长螺杆也是不利的,一方面会受到螺杆本身加工困难的限制,另一方面,过长的螺杆也不能很好地保证挤塑机运行的连续性。常用塑料的长径比见表7-3。挤压聚乙烯用螺杆的主要结构数据见表7-4。

表7-3 常用塑料的长径比

表7-4 挤压聚乙烯用螺杆的主要结构数据

2.机身

机身是挤塑机的重要部分,其中大都放置圆柱形机筒。当其磨损以后,应很容易更换。机身一般可分为漏斗部分和加热部分。在漏斗部分,为了防止因温度过高,料粒容易粘着在漏斗附近阻塞进料,一般都设置有水冷却装置。

机身的加热方式是多种多样的,有油加热式、电加热式等。其中,最广泛采用的是电加热式。电加热式又有电阻加热和感应加热两种。目前,最普遍采用的是电阻加热,即在机身上包以电热丝加热。为了得到更好的加热效果以利于挤压,机身加热部分通常都分成几段独立的加热区,前机身、中机身和后机身一般都分别与螺杆的挤出段、压缩段和加料段相对应。各段的温度可分别通过热电偶加以控制。

机筒是螺杆的主要工作场所,应当采用耐磨耐蚀的材料制成。机筒与螺杆之间的间隙应尽可能的小,一般在0.05~0.25mm,以提高挤压和挤出效果。

3.机头

机头是挤出模具与机身之间的过渡部分,它有直线式、直角式和斜角式三种类型。

直角式机头中,塑料流动需要转过90°角,故流动阻力较大,但这可以通过对机头内腔的正确设计而得到改善,同时直角式机头也容易做成铰链式的活动机头,机头内容易放置筛网,使用上较为方便,所以在电缆制造中被大量应用。斜角式机头由于装入芯线方便,塑料在其中的流动又较类似于直线式,故也在电缆工业中经常使用。

机头内一般都放置有分料板与筛网,它们有以下几种作用:一是滤去塑料内的机械杂质;二是使涡流状流动的熔融塑料平稳下来,转变成直线运动;三是增加塑料的流动阻力,以获得合适的挤压力;四是阻止没有完全塑化的料粒进入机头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。