1.挤塑温度

挤塑机中的温度是决定挤塑质量的重要因素。因此,温度的控制是挤塑过程中最重要的问题之一,前面已经提到,挤塑机的机身一般分为数段独立的加热区域,其温度必须根据该区域的作用加以不同的控制。如在加料段,温度一般不宜过高,否则料的黏度将大大下降,使螺杆由摩擦而产生的向前推力减小,不利于料的输送。为此,常在该段设有通以冷水冷却的装置以控制温度的上升,但是在挤出段就不同了,为了使料很好地塑化混合,温度必须相当高。

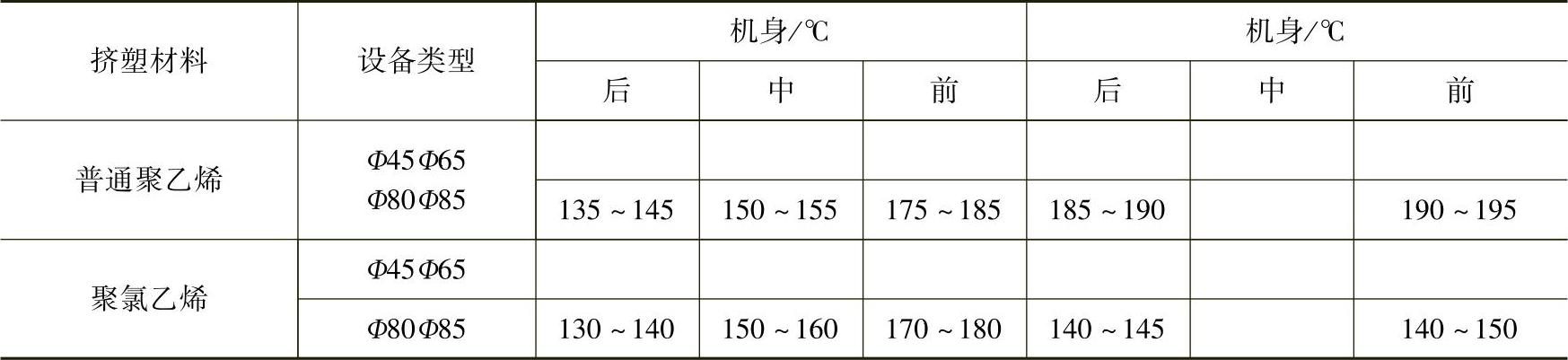

实际温度究竟应定在多少为宜,需视材料的软化点或熔点来定,材料不同或材料相同而牌号不同,挤塑温度都可能不同。表7-5列出了常用材料挤塑时可采用的温度以供参考。

表7-5 常用材料挤塑时可采用的温度

(续)

2.挤塑压力

挤塑机挤压过程中的压力是由下面三个因素引起的:

螺杆槽深逐减的程度;

分料板与筛网的阻碍作用;

机头与模具的阻碍作用。

要保证挤塑质量,必须很好地控制挤塑压力,压力不足,制品结构就不很紧密,甚至还会出现气泡,也容易发生裂纹。但是,过高的压力又是不希望的,它会造成挤出量大大减少,从而使生产率降低。(https://www.xing528.com)

挤塑机的螺杆都是事先定了的,因此螺槽深度沿螺杆的变化也就是一定的。在实际生产中,挤塑压力的控制可以通过改变筛网的层数和孔数来实现。但是最常用的还是利用改变模套的锥角大小或承径线的长度来实现。

3.挤出速度

挤出速度实际上是由螺杆转速和牵引轮线速度两个方面决定,从提高生产率的角度,总希望螺杆转速快些,这样单位时间的挤出量应该很大。但是螺杆转速太快,料粒将过快通过机身而来不及充分塑化就进入机头被挤出模具,这就容易使制品表面发毛和带有生料。

牵引轮的线速度应按制品的外径要求适当控制。在初步确定牵引轮线速度时不能太快,应当留有适当的调节余地。同时,线速度太快,由于塑料挤出后浓度太大也容易造成制品外表的不光滑。

4.挤塑后的冷却

挤塑后的冷却对制品质量的影响很大,这对挤塑外径或挤塑厚度较大的制品尤其明显。冷却控制不好,往往会出现绝缘变形不圆和中心含有气泡等现象。如果是作为电缆的绝缘,那将会严重影响电缆绝缘的电气特性,因此要力求避免。

挤压较大厚度的聚乙烯绝缘时,由于聚乙烯本身的特点,热的聚乙烯直接受冷却水冷却时,其外表层会因急冷而固化,而内层塑料还是热的,等内层塑料也冷却下来收缩固化时,外层塑料已经不能随之收缩了,从而在挤塑层内部,特别是靠近导线的部分形成蜂窝状的小气泡孔。为此,大厚度的聚乙烯绝缘必须在热水中缓冷。从结构的紧密性来看,这种缓慢冷却的过程越长越好。

另一方面,刚出机头的聚乙烯尚还处于熔融状态,因此很容易因自重下垂而造成变形。要避免这种情况,掌握冷却速度是十分重要的,这就要求根据具体情况,合理地控制好进入冷却水槽的时间和温度。

对于小线的挤制,由于以上情况不严重,故可以直接在空气中或冷水中冷却。如果是冷水冷却,则当绝缘线通过冷却水槽时应将全线浸入在水中,切不可时浸时不浸,更不应该使绝缘线芯上半边脱水下半边浸水,否则将会造成变形不圆的绝缘。

5.放线的张力控制

放线的张力大小,除了会影响导线本身线径粗细或变曲,还会直接影响挤塑外径的均匀性。实际情况往往是这样:张力太松,由于放线的不均匀而造成时大时小的不均匀挤塑外径;太紧,又易把导线拉细,使电缆芯线的电阻改变,严重时,可能将线芯拉断。

除上述因素以外,其他像潮气、油污、脏物等附在料粒里或芯线上也会影响产品的质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。