在闪光对焊过程中,可以分为高压阶段、低压阶段、加速烧化阶段和顶锻阶段。采用较高的电压可以利于激起闪光,最大输出功率控制可以使加热迅速,缩短焊接时间,节约焊接成本,所以在焊接过程的高压阶段和低压阶段前期采用最大输出功率运行。为了保证闪光的连续稳定,以确保焊接区的保护和焊接端面的加热均匀,在低压阶段的后期和加速阶段的前期,焊机则采用输出功率较小、焊接电流较小的方式运行。

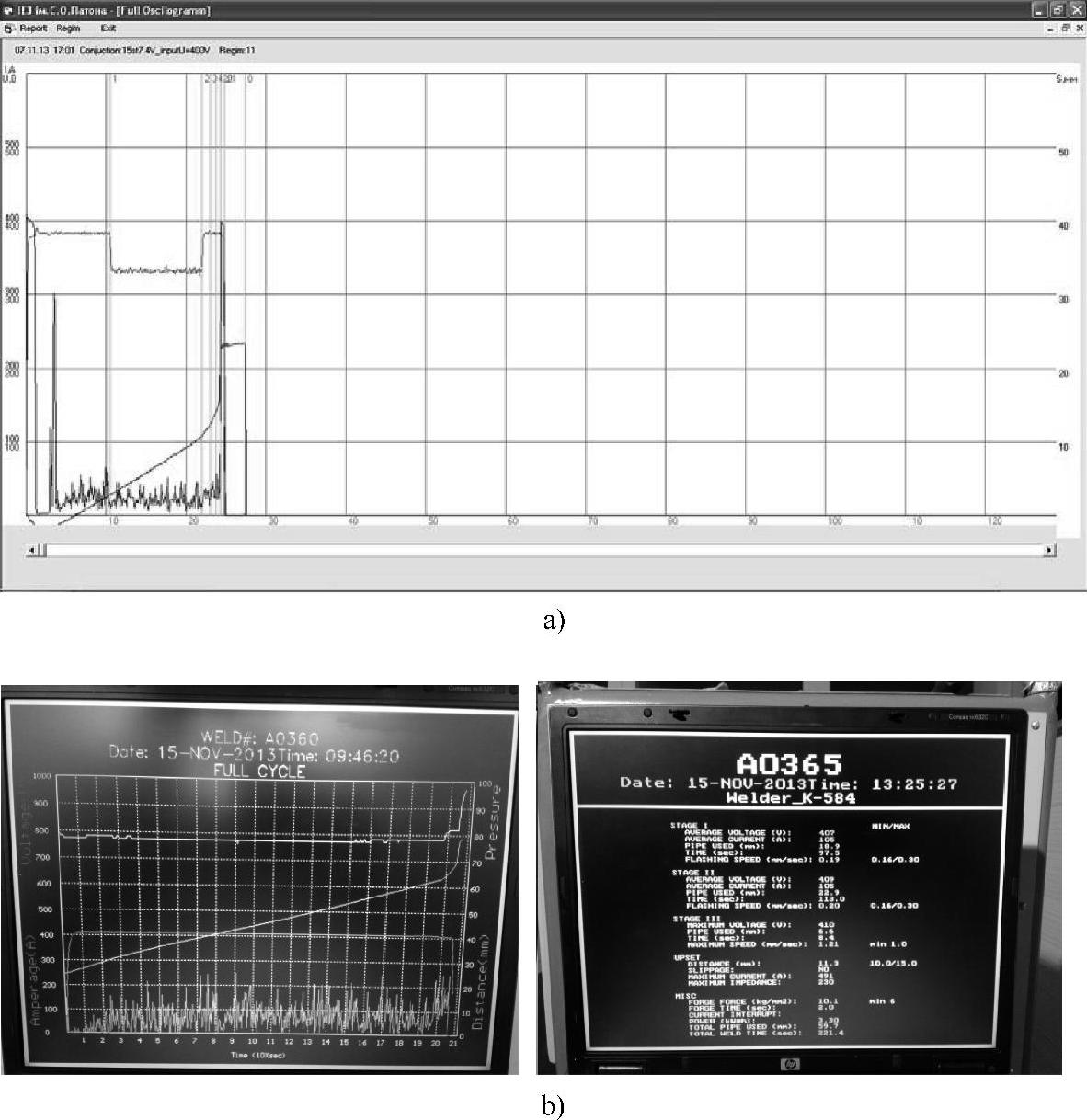

图4-7 乌克兰引进的通用闪光对焊设备在焊接过程中所采集的参数

a)通用闪光对焊设备采集参数 b)管道闪光对焊设备采集参数

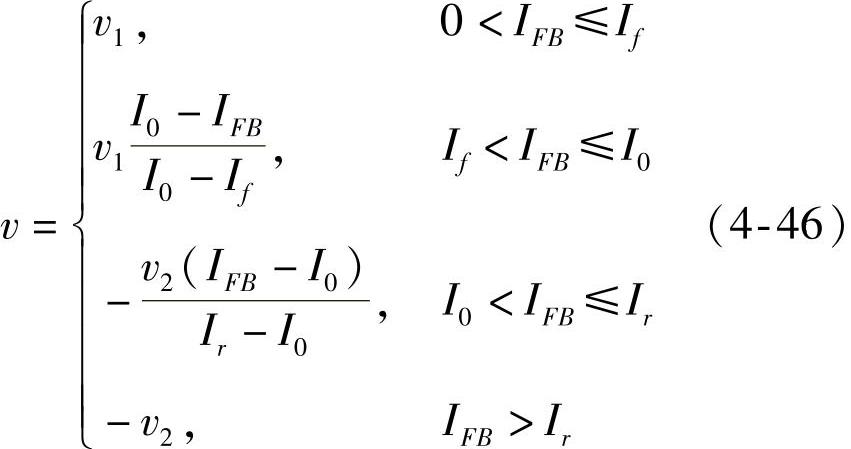

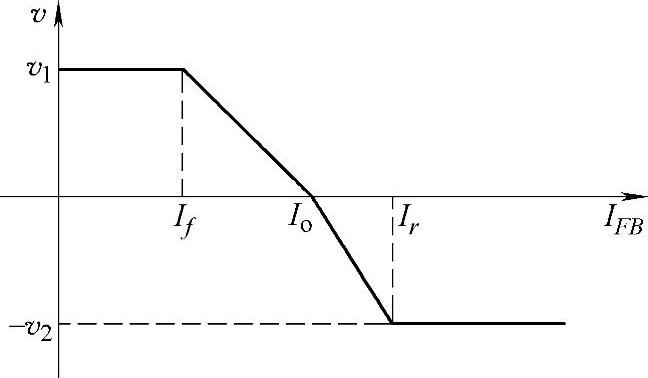

为了保证激发闪光焊接阶段的大功率输出,焊接阶段对电流实时监测。可将焊接过程中的焊接电流设定为闪光电流If、基准电流I0和回拉极限电流Ir,夹具最大进给速度v1和最大回拉速度v2。当焊接电流IFB小于闪光电流If时,夹具以最大进给速度v1前进;随着管道之间距离的减小,管道之间会有微小的接触,焊接电流值IFB逐渐上升,当焊接电流值IFB大于闪光电流If且未达到基准电流I0时,进给速度v会随着电流值的增加而减小。当焊接电流值IFB大于基准电流I0且小于回拉极限电流Ir时,闪光程度已经较剧烈,为保证焊接质量,夹具开始回拉,回拉速度v随着焊接电流值IFB的增大而增大。当焊接电流值IFB大于回拉极限电流Ir时,夹具以最大回拉速度v2回拉,夹具运行速度与电流之间的关系如图4-8所示。夹具的回拉可以对过梁的爆破进行有效控制,因为如果闪光爆破过于剧烈会形成较大的坑,在闪光后期不能被新的液态金属填充,易形成焊接缺陷。夹具的进给和回拉是通过可编程控制器控制,其控制关系满足如下关系式

式中 If———闪光电流(A);

I0———基准电流(A);

Ir———回拉极限电流(A);

IFB———焊接电流值(A);

v1———最大进给速度(mm/s);

v2———最大回拉速度(mm/s);

v———夹具运动速度(mm/s)。

图4-8 夹具运行速度与电流之间的关系

闪光对焊设备最常见的控制器为PLC,通常采用PID控制算法进行动夹具的运行控制。PID控制是在工程实际中应用最为广泛的调节器控制规律,为比例、积分、微分控制,又称PID调节。它是应用最早、最广泛的一种自动控制器,具有原理简单、易于实现、参数整定方便、结构改变灵活、适应性强、鲁棒性强等特点。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,或控制理论的其他技术难以采用时,应用PID控制技术最为方便,但系统控制器的结构和参数必须依靠经验和现场调试来确定。即当我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

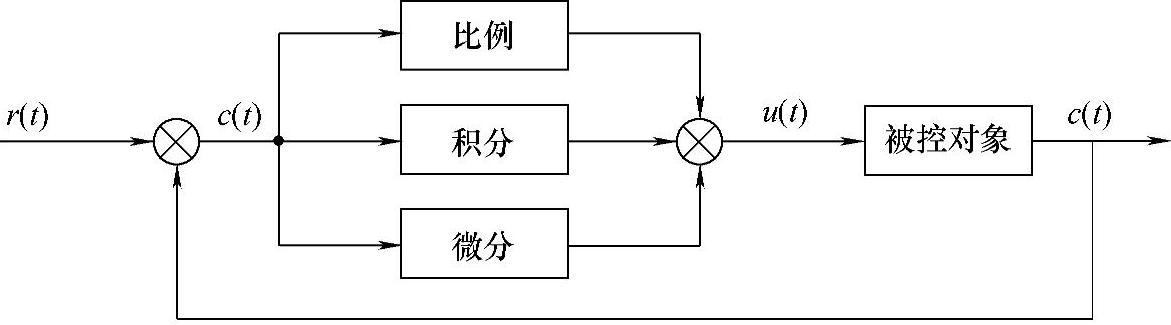

常规PID控制系统算法如图4-9所示,系统由PID控制器和被控对象组成。PID控制器是一种线性控制器,它根据给定值r(t)与实际输出值c(t)构成控制偏差:

e(t)=r(t)-c(t) (4-47)(https://www.xing528.com)

图4-9 常规PID控制系统算法

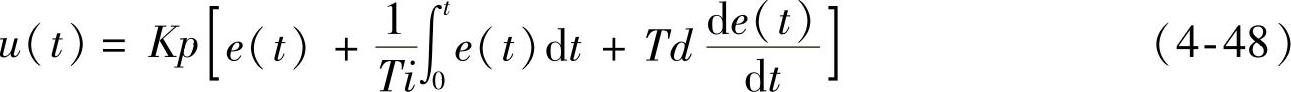

将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,对被控对象进行控制,故称PID控制器。其控制规律为

式中 Kp———比例系数;

Ti———积分时间常数;

Td———微分时间常数。

Kp、Ti、Td是模糊PID控制器在线调整的3个参数。现分别从系统的稳定性、响应速度、稳态精度和超调量等各方面来考虑这3个参数的作用。

①Kp的作用为加快系统的响应速度,提高了系统的稳态性能。Kp越大,系统的响应速度加快,但容易产生超调,系统的稳定程度变差;若Kp过小,能使系统减少超调量,稳定裕度增大,但会降低系统的调节精度,使过渡过程时间延长。

②Ti的作用为消除系统的静态误差,加大积分系数Ti有利于减小系统静差,但过强的积分作用会使超调量加剧,甚至引起振荡;减小积分系数Ti虽然有利于系统稳定,避免振荡,减小超调量,但又对系统消除静态误差不利。

③Td的作用主要是针对被控对象的惯性改善动态特性,它能给出响应过程提前制动的减速信号,有助于减小超调,克服振荡,使系统趋于稳定;同时可加快系统的响应速度,减小调整时间,从而改善系统的动态特性。Td的值对响应过程影响非常大。若Td过大则会使响应过程过分提前制动,从而延长调节时间;反之,若Td过小,调节过程的减速就会滞后,超调量增加,系统响应变慢,稳定性变差。

PID控制器对于对象在大多数情况下都能获得满意的控制效果,但闪光对焊生产过程具有非线性、强干扰性和时变性特点,并且它们的特性也是随时间变化的,这些特性使得一套固定的PID参数不能完全满足焊接全过程的控制需要。PID参数是根据过程参数来整定的,为了避免过程特性的变化导致控制性能的恶化,就必须适时地对PID控制器的参数进行整定。针对闪光对焊工艺过程特点,要想实时地完成对PID控制器参数的修正,通常采用一种先进的智能控制方法,例如专家控制、神经网络、仿人智能、模糊控制等。目前,将神经网络或模糊控制与传统PID控制相结合的控制思路,是闪光焊机控制系统的研究方向,并且易于硬件实现。

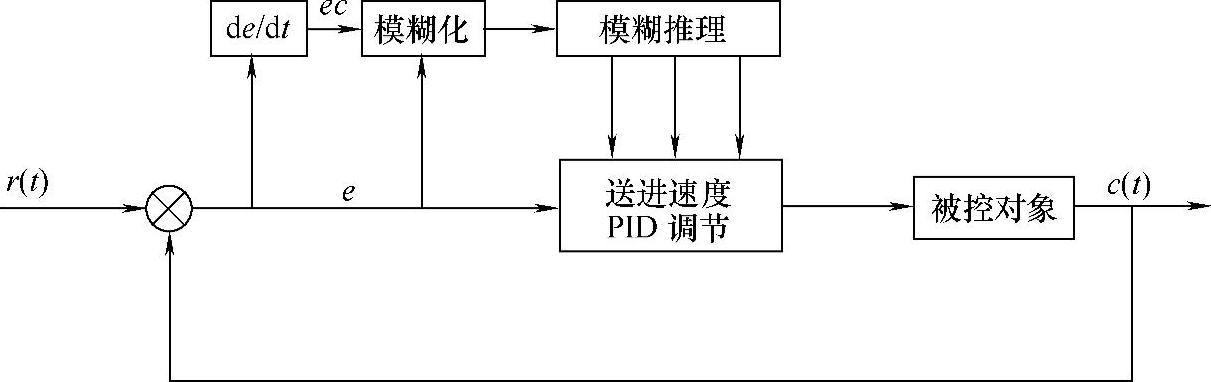

现将模糊PID的控制算法原理进行简单讨论。模糊自整定PID控制系统原理如图4-10所示,模糊PID控制系统原理最常见选用两维输入的模糊控制器,分别对电流偏差e与电流偏差变化率ec进行实时监控,并作为模糊控制的输入。模糊自适应PID控制系统主要由参数可调整PID和模糊推理系统两部分组成,这个控制器的实现思想是先找出PID 3个参数与电流偏差e和电流偏差变化率ec之间的模糊关系,在运行中通过不断检测e和ec,并将两输入量经模糊化处理,根据专家库中的控制规则,经过模糊推理和反模糊化处理后,对PID参数Kp、Ti、Td进行在线自整定,再由PID控制器给出控制信号,对被控对象实行有效的控制,使被控对象具有良好的动态、静态性能。

图4-10 模糊自整定PID控制系统原理

测试结果表明以模糊PID为控制核心的焊接控制系统比常规PID控制器的快速性和稳定性能都有所提高,既具有较高的控制精度,又兼具模糊控制器动态响应快、超调小等优点,同时克服了传统模糊控制易出现的给定值附近的周期波动性强,跟踪和抗干扰性能欠佳等弱点,对实践有一定的理论指导意义。

闪光对焊设备在线监控系统的开发已经取得了较大的成果,完善了焊接设备的功能,提高了焊接质量。但是闪光对焊设备在线监控系统仍然处于逐步完善发展的阶段,专家系统需要进一步完善,控制精度需要进一步提高,控制算法有待改进和突破。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。