在钢轨制造中,较具代表性的闪光对焊设备是Holland公司的K355H、SChlatter公司的AMS-60、巴顿焊接研究所的K190、K900、K921等系列。其中巴顿焊接研究所的设备早期应用最为成功,许多公司的轨道闪光对焊设备生产技术均直接或间接地来自乌克兰巴顿焊接研究所。

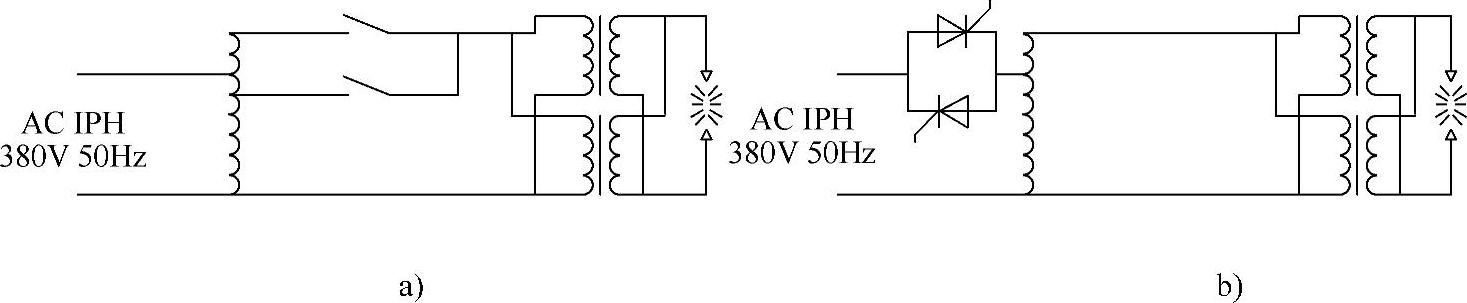

闪光对焊电压调整方案如图6-2所示。K190和K355H等轨道闪光对焊设备主要用于场地焊,属移动式交流焊机。电压调整采用大型交流接触器切换调整电压,自耦变压器高低压绕组对焊接过渡过程有利,但控制模式落后,焊接工艺调整不方便,且由于焊接变压器为2个单相变压器并联,重载和轻载时功率因数cosφ只有0.30~0.35,负荷变化跟踪特性不好,影响焊接质量。K900和AMS60等闪光对焊机电源均采用自耦变压器与双向晶闸管交流调压的方式,向2个并联的焊接变压器供电,此方案可实现快速跟踪负荷变化,且能在较大范围内调整焊接参数。Schlatter公司的GAAS80/580和GAAS80/700等焊机为固定式的直流焊机,用于厂焊场合,其电源采用三相星形桥臂双向晶闸管调压,向6个单相变压器二次绕组和全波整流电路构成的六相半波整流电路供电,这种焊机焊接过程稳定、飞溅小、焊接质量高。

图6-2 闪光对焊电压调整方案

a)大型交流接触器高低压切换 b)双向晶闸管交流调压

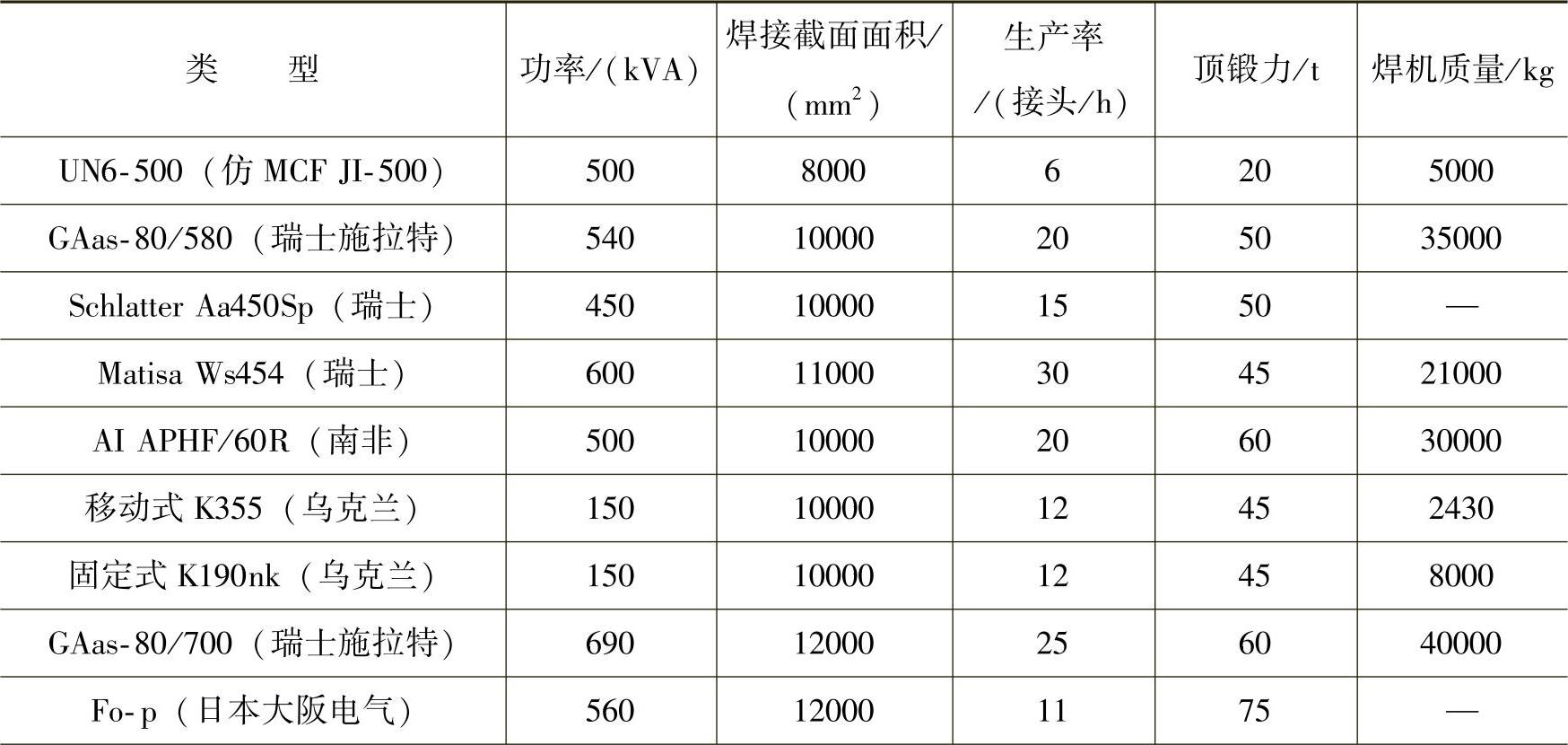

世界各国焊接钢轨都经历了采用断续预热闪光对焊工艺的漫长发展过程。20世纪70年代初,苏联研制成功了K型钢轨闪光对焊机,并相继投入批量生产。开创了钢轨连续闪光焊和脉冲闪光对焊的新时期,功率150kVA K型焊机的最大可焊截面面积达18000mm2,具有节能、原理先进、加热均匀、焊接质量可靠和价格便宜等优点。目前,国外先进的钢轨闪光对焊机型号很多,其中交流闪光对焊机主要以乌克兰巴顿焊接研究所生产的K系列钢轨闪光对焊机、美国霍兰德(HOLLAND)公司制造的K355H型钢轨闪光对焊机为代表。直流闪光对焊机则主要以英国AI公司制造的APHF/60、瑞典ESAB公司制造的ZFR/GCST、瑞士施拉特公司(SCHLAT-TER)制造的GAAS-80/580焊机为代表。部分国外闪光对焊机的性能参数见表6-1。

表6-1 部分国外闪光对焊机的性能参数

(续)

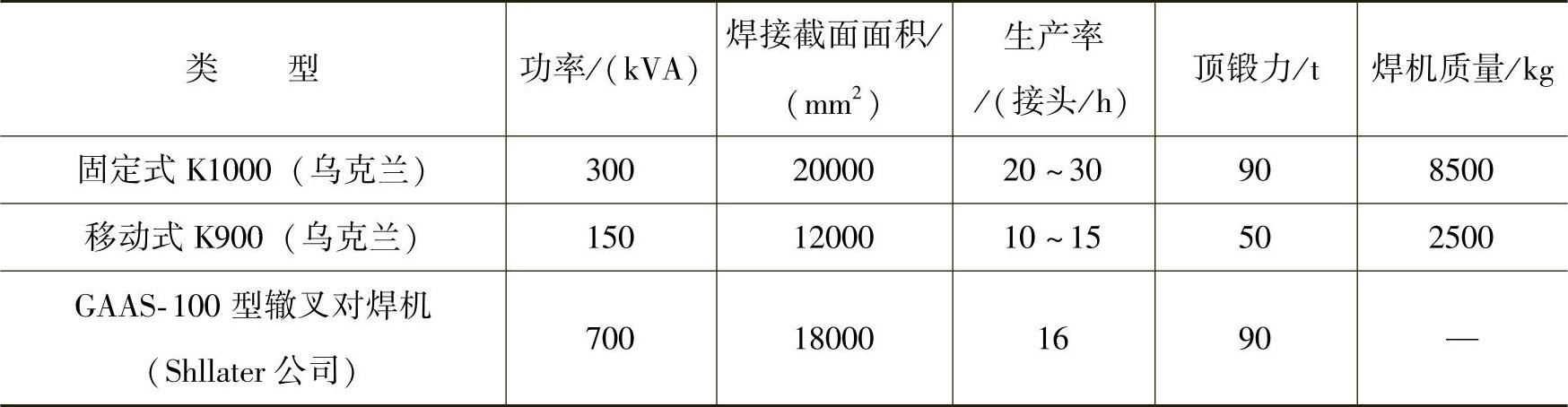

乌克兰的K系列钢轨闪光对焊机型号有很多,比较典型的包括固定式的K190пK、K1000型钢轨闪光对焊机;移动式的K355,K900和K920。K系列钢轨闪光对焊机的机型及主要参数见表6-2。

表6-2 K系列钢轨闪光对焊机的机型及主要参数

(https://www.xing528.com)

(https://www.xing528.com)

(1)K355型钢轨闪光对焊机 如图6-3所示,K355型钢轨闪光对焊机是乌克兰巴顿焊接研究所早期的研发产品,属于移动式闪光对焊机。焊机的夹紧机构采用垂直液压缸,通过剪式杠杆系统将力放大,夹紧钢轨的轨腰。结构紧凑,焊机设计尺寸较小与质量较轻。该焊机馈电方式有2个并联运行的变压器,十分靠近钢轨,通过柔性汇流排,以最短距离向钢轨的轨腰对称馈电路包围的面积小、长度短,而焊机二次短路阻抗非常小,只有100×1026Ω左右,大大降低了焊机设计的额定功率,并对闪光过程的稳定性起着重要作用,焊机功率在150kVA左右。

K355型钢轨闪光对焊焊机采用专门设计的电液随动装置,安装在中心轴套内,随动滑阀体与右夹钳体固连,阀体的移动速度即响应的夹钳移动速度,始终同滑阀杆的移动速度相等,即夹钳的移动是跟随滑阀杆的移动而移动,滑阀杆的移动速度和方向又是由电路对伺服电动机的转速与转向控制来实现的。这种随动系统结构紧凑,动作灵敏。

图6-3 K355型钢轨闪光对焊机

(2)K1000钢轨闪光对焊机K1000钢轨闪光对焊机是乌克兰巴顿焊接研究所1996年之后研发的,相对同系列其他机型属于较先进的焊机,该型号的焊机具有以下几个优点:

①采用了先进的计算机控制系统,提高了焊接过程的控制精度,便于数据保存、工艺调整。

②改进了焊接工艺,该焊机不但能进行连续闪光对焊,也能进行脉动闪光对焊。

③强化了焊机结构,加大了焊接区的空间尺寸,便于维修。

④取消了功率放大机和指令控制器的机电控制方法,用可编程序控制器控制。

⑤加装了推瘤刀的保护装置,延长了刀具的使用寿命。

在K1000钢轨闪光对焊机上用脉动工艺焊接60kg/m、U75V钢轨的焊接总时间为70s左右(不含推瘤时间),使用功率为219~311kW/头,焊完一个头消耗的钢轨长度为28~29mm,而用连续闪光对焊工艺焊接60kg/m、U75V钢轨的焊接总时间约为130s,其使用功率为215kW/头,焊完一个头消耗的钢轨长约为42mm,相比之下,生产效率大幅提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。