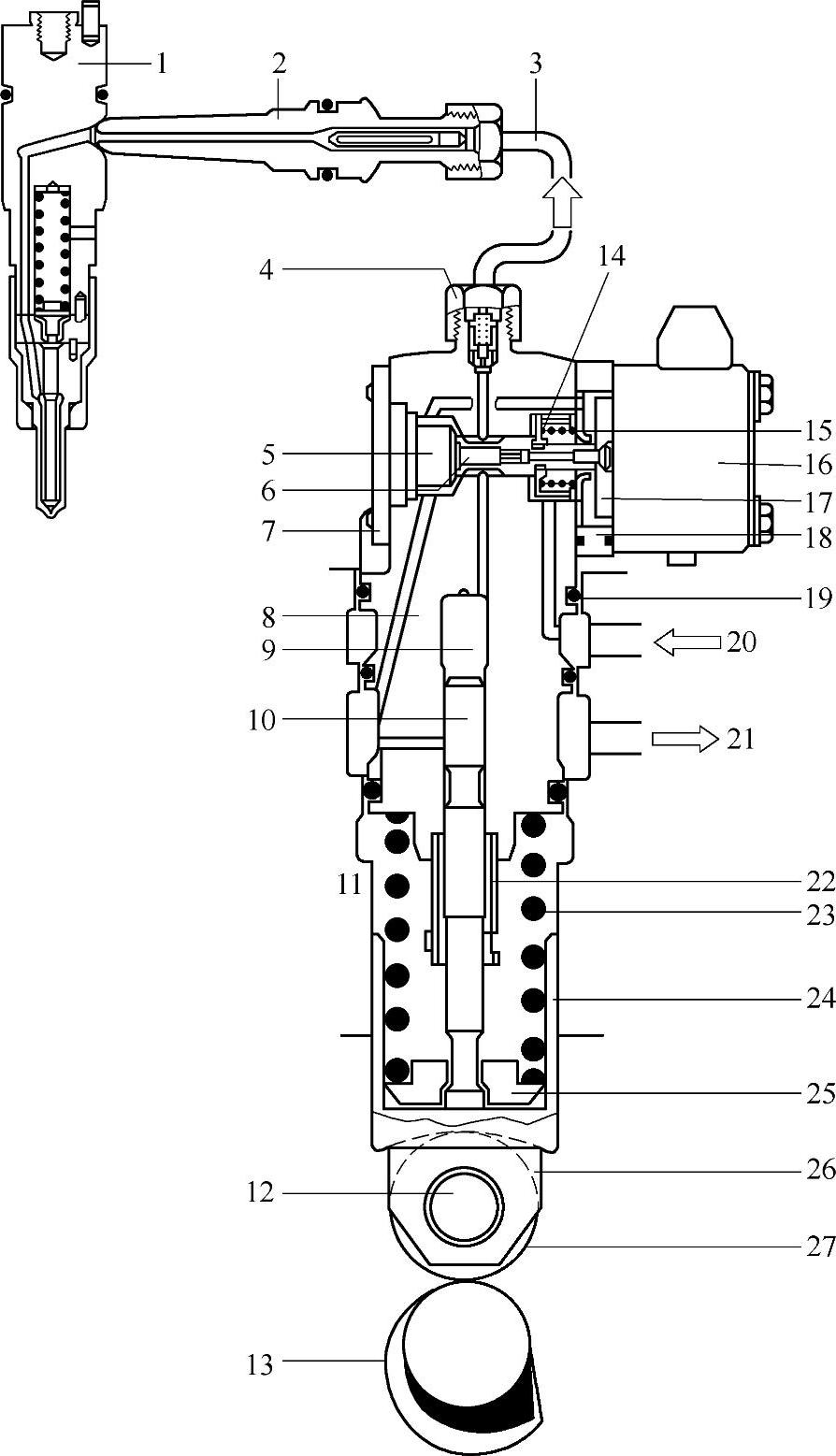

1.典型电控单体泵结构

图3-8为一个典型的电控单体泵相同的结构,包括:机械式喷油器、高压油管、高压长接头(可不用)、单体泵总成、驱动凸轮等。而单体泵的关键技术是采用常开式两位两通高速电磁开关阀。

2.典型电控单体泵的工作原理

图3-9给出了典型电控单体泵的工作原理,及相应的高速电磁开关阀的驱动电流波形、电磁阀阀芯位移、单体泵的喷射压力等曲线。电控单体泵的工作原理分析如下。

(1)供油前的静止状态 在供油前的静止状态,对电磁阀线圈未通电时,菌状的电磁阀阀芯6(见图3-9)在电磁阀复位弹簧5的作用下,位于图3-9的最左位置,与限位垫块8接触,这时电磁阀阀芯位移量为零,阀口开度处于最大,为Δa(见图3-9的A),高、低压油路畅通。

(2)供油准备阶段 为迅速起动电磁阀,常以高电压、大电流,使电磁铁线圈驱动电流迅速上升至最大值Ia,强大的电磁力使电磁阀阀芯迅速起动,为使电磁阀阀芯起动后,仍能保持有足够的加速度,到达最大电流稍加稳定后才开始降低电流。

图中的各曲线图中a区属于电流快速上升区,通常车用单体泵起动电流为12~20A。

在快速上升的大电流(或峰值电流)所产生的电磁力的作用下,衔铁4(见图3-9)带动电磁阀阀芯6克服静态惯性及电磁阀复位弹簧5的预紧力,迅速向右向移动,阀芯行程h由起初时的零位(即阀口开度最大时),快速向最大行程位置(即阀口开度为零)移动,为开始供油做好准备。

图3-8 电控单体泵的典型结构

1—机械式喷油器 2—高压长接头 3—高压油管 4—螺母 5—限位垫块 6—电磁阀阀芯 7—盖板 8—泵体 9—柱塞腔 10—泵油柱塞 11—发动机机体 12—滚轮销 13—驱动凸轮 14—弹簧座 15—电磁阀弹簧 16—电磁铁静铁心 17—衔铁 18—调整垫圈 19—密封圈 20—低压油进油孔 21—回油孔 22—柱塞导向套 23—柱塞复位弹簧 24—导程筒 25—柱塞弹簧座 26—挺柱体 27—滚轮

图3-9 电控单体泵的工作原理及相关特性曲线

1—泵油柱塞 2—柱塞腔 3—高压油道 4—衔铁 5—电磁阀复位弹簧 6—电磁阀阀芯 7—低压油路 8—限位垫块

(3)初喷阶段 在a区随着电流上升到接近最大值,电磁阀阀芯6开始向关闭方向快速移动(即阀芯移动行程h值迅速加大),但一直到a区结束,阀芯座面尚未到达关闭位置。(https://www.xing528.com)

由于大电流(或峰值电流)不宜维持时间过长,且由于阀芯密封锥面移动到接近关闭位置时,衔铁与静铁心极面的气隙已经很小,即使在较小的驱动电流下,电磁铁也能产生足够大的电磁力,使阀芯继续保持向关闭位置高速运动。

为此,从到达图3-9中的b区开始,虽然由控制器把电磁阀驱动电流迅速降低,但阀芯仍在向关闭方向移动,并使电磁阀阀芯很快到达关闭位置,关闭阀口。

而在b区开始快速下降的电磁阀的驱动电流,由于电磁阀阀芯受到座面关闭时机械限位的影响,引起了线圈电感短暂停止变化,结果使得下降的驱动电流随之出现短暂停顿,然后继续下降到比主喷阶段所需的维持电流更低值(见图3-9中b、c1区的电流波形)。

通常主喷阶段的维持电流Ic2所产生的电磁力,应足够平衡弹簧最大压缩量时的回复力外,还要确保阀芯座面在高压燃油的作用下,仍有良好的密封性。车用单体泵主喷区的维持电流一般为4~8A。

但为了能获得靴形喷油规律,喷油器初喷阶段应维持较低的喷油压力。

要使初喷压力低于主喷压力,可以采用在供油时,使密封座面间留有一条小间隙Δb(见图3-9的B),这样在建立高压时,由于有一定量的燃油从间隙中泄漏到低压油道。因此,高压油路内的燃油压力会有一定程度的降低。间隙的大小,决定了初始喷油压力的高低。间隙大,高压油泄漏时,节流阻力小,泄漏量多,喷油压力低。反之,间隙小,节流阻力大,泄漏量少,喷油压力高。

随着电流由最高值降到初喷时的维持电流,电磁力亦随之下降,电磁阀弹簧力又开始顶开阀芯密封座面而出现间隙。座面间出现间隙后,表明电磁阀弹簧的压缩量减小,只需较小的电磁力就足够平衡相关作用力。因此,在初喷阶段的维持电流应小于主喷阶段的维持电流。

由于起动电流的急升,之后又快降,因此,使阀芯移动行程h也出现了急升、快降的变化曲线段(见图3-9)中的b区。

从图3-9中的喷射压力波形可以看到初喷阶段c1区,从开始的喷油压力为pc1,到c1区结束时的整个c1区内,喷油压力的变化十分缓慢。

在整个预喷阶段的c1区内,泵油柱塞虽然是在压油行程中,照理喷射压力会很快上升,但由于c1区内有泄漏的存在,所以导致喷射压力只能缓慢上升,而且在这个区间喷油压力始终保持比较低的水平,这样就可以实现靴形喷油规律中初始喷射时低喷射压力、低喷油速率的要求。

(4)主喷区 在初始喷油区c1后,接着便是主喷区c2,为了能获得良好的燃烧过程,喷油规律在主喷区内要求以高喷油速率及高喷射压力喷出。要提高喷射压力,加快喷油速率,需完全关闭电磁阀阀口,要使阀芯阀口完全关闭,阀芯必须运动到最大行程位置,在移动过程中,必然对电磁阀复位弹簧增添一定的压缩量,结果使阀芯运动时的阻力增加,因此只有通过加大电磁力来克服增大了的弹簧力。因此,要把保持电流Ic1迅速提高到保持电流Ic2,使电磁吸力加大到足以使电磁阀阀芯运动到最大位移量hd位置,由于c2区内电流保持在Ic2不变,因此,电磁阀阀芯位移量在hd也保持不变,保证阀口可靠关闭,间隙Δc为零(见图3-9的C),这样就完全切断高、低压油路通道,为高压喷射提供了保证。

电磁阀阀芯行程移到最大位置,电磁阀阀口完全关闭,高压腔内燃油压力迅速上升,这时进入喷油规律中的主喷射区,燃油是在高压下以高速率喷入燃烧室。在整个主喷期内,泵油柱塞是在继续向上运动。在运动中,由于密封面处无间隙泄漏状态(见图3-9的C),因此,喷油压力能不断快速上升。

(5)d区喷射终了 当喷油量达到期望值后,由控制器(ECU)发出指令,切断电磁阀线圈的驱动电流,驱动电流迅速下降,电磁力消退,在电磁阀复位弹簧5的作用下,电磁阀阀口开启,电磁阀阀芯由关闭时最大行程位置hd,迅速回位到行程为零时的全开位置。电磁阀阀口开启后,高、低压油路连通,喷油压力p迅速下降到与低压油路相等的压力。

上述分析表明:高速电磁阀的驱动电路就是在电磁阀阀芯起动时,要采用大电流驱动,可提供足够的能量,使电磁铁产生较大的初始电磁力,克服电磁阀阀芯的惯性、摩擦力、复位弹簧的阻力以及液动力,实现快速起动,起动后阀芯座面移到关闭位置或接近关闭位置后,只需提供能维持阀芯位置的小电流,这样既有利于电磁阀的快速响应,能正确确定喷油始点,又有助于电磁力的快速消退,使电磁阀芯能及时复位,打开高、低压油路,使喷油停止得干脆利落,也能节省能耗,防止线圈过热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。