减压阀的稳态特性主要从以下三方面考察:

1)压差流量特性。

2)控制压力-流量特性。

3)内泄漏。

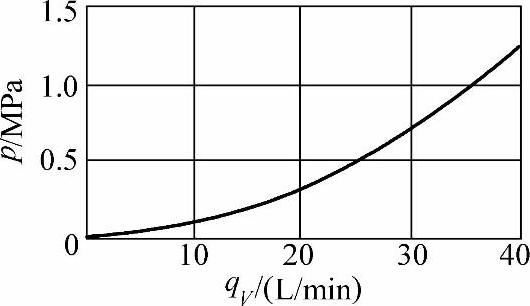

1.压差流量特性

压差流量特性反映了通道全开时,不同流量通过减压阀所引起的压降。因为这时的流量是必须的,通常希望压降尽可能地低。

因为是通道开口全开,固定不变,所以測试曲线通常是一拋物线,如一固定节流口(见图4-8)。

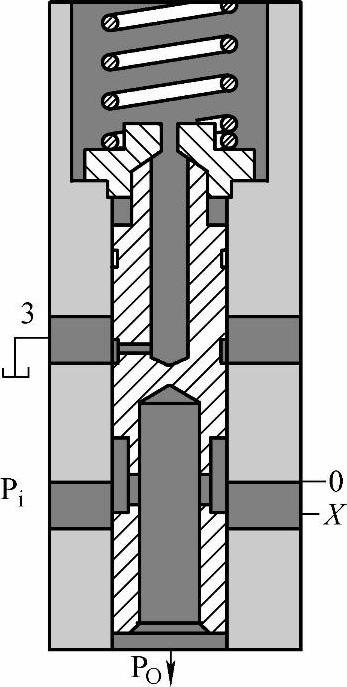

图4-7 减压阀结构示意图

Pi—压力油进口 PO—限压口 3—弹簧腔端口 X—开口量

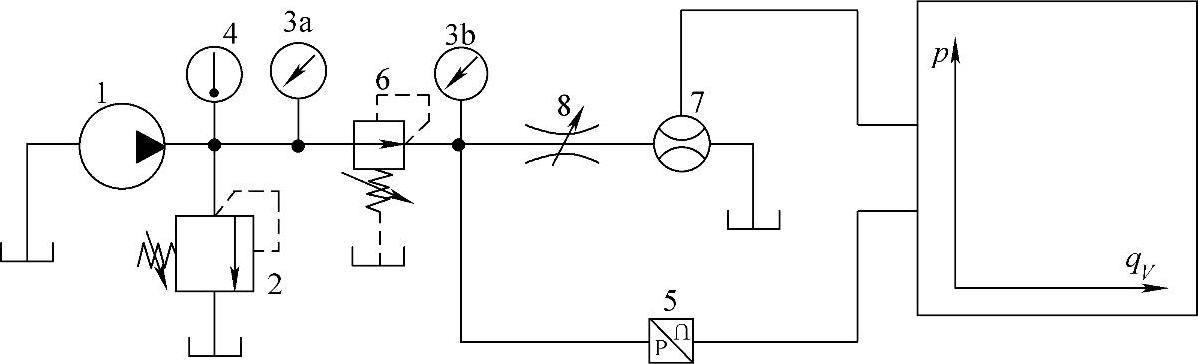

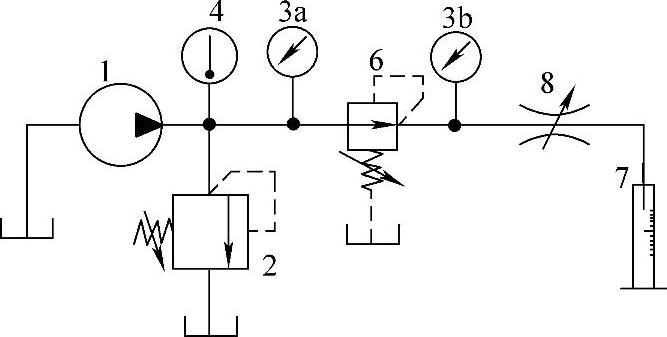

(1)减压阀測试回路 測试回路可以参照图4-9搭建。图中:

1—液压源。

2—安全阀。设定值必须略高于測试范围。

3—压力表,监控用。

4—温度计。

5—压力传感器。用进口压力代替进出口压差的条件是:出口到油箱的管道短而粗,从而,3b的显示值相对3a的小得多,可以忽略。不然的话,在3b处还要再设一个压力传感器。

6—被測阀。

7—流量传感器。

8—节流阀,旁路加载用。

9—X-Y记录仪,或数字示波器,或计算机数据采集记录显示系统。

图4-8 某减压阀的压差流量特性

(2)測试过程

1)准备阶段。连接X-Y记录仪:流量qV7作为X轴输入,压力p5作为Y轴。使油温达到预定值。一般常选32号油,40℃。

图4-9 减压阀压差流量特性測试回路

2)測试步骤

①被測阀6调到给定压力调节范围的最小值。节流阀8全开。

②开启液压源。此时,流量qV7、压力p5几乎为零。

③开始记录。缓慢关闭节流阀8,流量qV7缓慢增加,直至測定流量,或压力p5接近设定压力。暂停记录。节流阀8全开。

④被測阀6调到给定压力调节范围的最大值,重复步骤③。结果应与前面基本相重合。

整个測量过程中要保持油温相对固定。这样得到的測试曲线即为该阀的压差流量特性。典型測试曲线可参见图4-8。

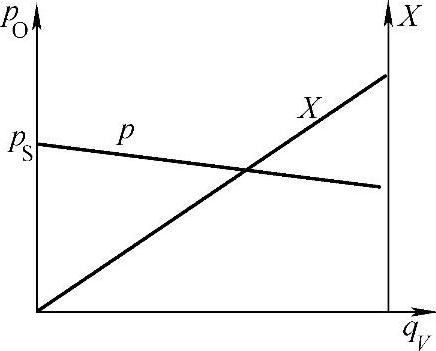

2.控制压力-流量特性

(1)理论分析 控制压力-流量特性反映了在通过不同流量时限压口的压力变化情况。

理论上,当然希望这个控制压力保持恒值,不受通过流量的影响。但实际上,随着通过流量的增大,控制压力都会有不同程度的下降,如图4-10所示。

这是因为,随着通过限压口的流量qV增大,阀开口X必须增大,因此,调压弹簧的压缩量相应减少(见图4-7),从而与之相平衡的控制压力也相应减少。另外,液动力总是趋于使阀口关小的方向,在图4-7是往上,与控制压力同向,随着通过限压口的流量qV增大而增大,这也在一定程度上降低了控制压力。

图4-10 减压阀控制压力-流量特性示意图

pO—控制压力 pS—设定压力 X—通道开口量 qV—通过开口的流量(https://www.xing528.com)

(2)特性曲线 图4-11为某一产品样本上提供的,接近真实情况的曲线。图中,曲线1的设定值较高。当通过流量大到一定值(约22L/min)时,控制压力陡然下降。这是因为,这时,出现了与溢流阀类似的所谓“全流量”效应:阀口已经开到最大,阀已经失去了调压功能,因此,通过阀口的压降随流量呈拋物线增长。使用中要考虑到这点,必要时要避免。

曲线2的设定值较低,出现“全流量”的流量值也要大得多。这是因为,两条曲线是在同一进口压力的情况下測得的。设定值低,即意味着,开口两边的压差大,通过相同流量所需的开口就小,这样到全开口也迟一些。

另外,由于阀芯与阀体间总有摩擦力,因此实測曲线会有滞回:流量上升时和流量下降时的曲线不重合。

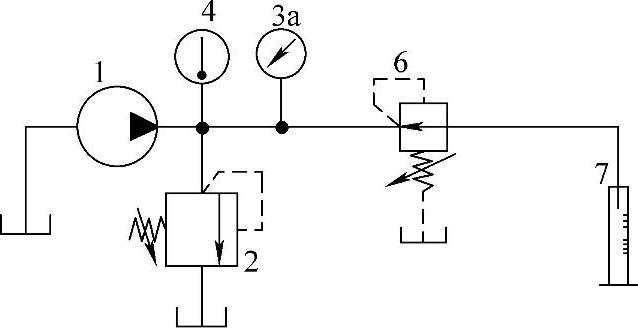

(3)測试回路 測试回路可以参照图4-12搭建。图中:

1—液压源。

2—进口压力控制阀(溢流阀)。设定值必须高于測试范围。

图4-11 某减压阀的控制压力-流量特性

1—高设定压力 2—低设定压力

3—压力表,监控用。

4—温度计。

5—压力传感器。

6—被測阀。

7—流量传感器。

8—节流阀,加载用。

9—X-Y记录仪,或数字示波器,或计算机数据采集记录显示系统。

图4-12 减压阀控制压力-流量特性測试回路

(4)測试过程

1)准备阶段。连接X-Y记录仪:流量qV7作为X轴输入,压力p5作为Y轴。使油温达到预定值。一般常选32号油,40℃。

2)測试步骤

①被测阀6调到给定压力调节范围的最小值。节流阀8全关。

②开启液压源。此时,流量qV7应几乎为零,压力p5应低于进口压力p3a。

③开始记录。缓慢开启节流阀8,流量qV7缓慢增加,直至测定流量,或全流量,控制压力出现显著下降,再缓慢关闭节流阀8。暂停记录。

④被测阀6调到给定压力调节范围的最大值,重复步骤③。

⑤在压力调节范围的最大值和最小值之间再设定几个值,重复步骤③。

整个测量过程中要保持油温相对固定。这样得到的测试曲线即为该阀的控制压力-流量特性。典型测试曲线可见参见图4-11。

3.內泄漏特性

减压阀一般都是滑阀,内泄漏不可避免。因为在大多数的工况下,进口压力最高,而目前市场所见的减压阀结构大多如图4-7所示,因此,内泄漏就只会发生在从进口到弹簧腔口和从进口到限压口。

从进口到弹簧腔口的内泄漏,只要相对泵的工作流量不是太大,在一般情况下,不会带来大问题。

但从进口到限压口的内泄漏就不同。如果限压口连通一个液压缸(例如图4-3、图4-4),在液压缸已经走到底后,经过一段时间,内泄漏就会导致压力进一步上升。原本期望的限压功能就不能实现。

内泄漏量可以直接测试,也可以间接测试。

(1)直接测试 减压阀的从进口到限压口的内泄漏,理论上,应该参照图4-13的回路搭建,直接测试。但实际上不容易完成测试。因为,唯有当限压口压力p3b达到设定压力后,进口到限压口的通道才会关闭,这时才能测内泄漏。而内泄漏量一般都很小,节流阀8很难调到:既有泄漏量通过,又能保持压力p3b稳定在关闭压力。

(2)间接测试 如果把减压阀反接(见图4-14):限压口接泵源,进口接油箱。就很容易使被测阀处于关闭状态。这时,利用秒表和量杯7,测得的泄漏量,一般来说,应该等同于从进口到限压口的泄漏量。

图4-13 减压阀内泄漏直接测量回路

图4-14 减压阀内泄漏间接测量回路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。