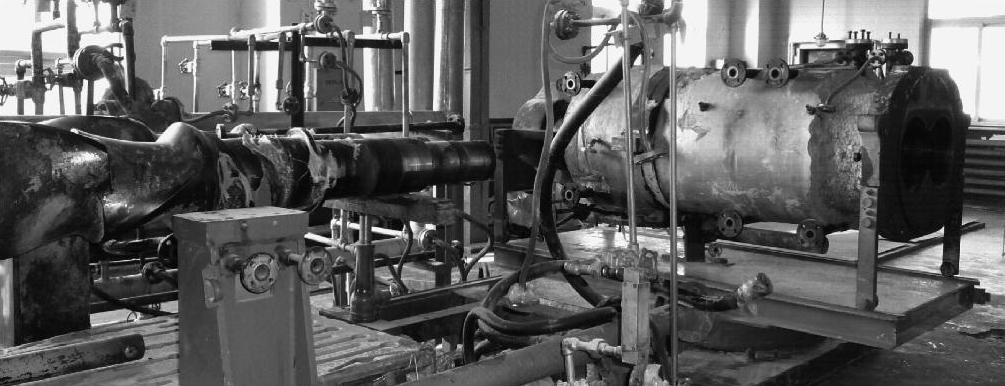

(1)第一阶段的检修步骤

1)记录混炼机的进料量,记录设备的转速,记录主电动机的电流值,把数据记录好。

2)按照测振点的位置,测量设备的振动值,测量轴承温度,测量润滑油的温度值,把数据记录好。

3)按照操作规程,停下混炼机。

4)切断主电动机即直流机的电源。

5)停下并切断辅助泵的电源。

6)在进料口的法兰处安装盲板,彻底封闭粉末料仓内的粉末。

7)清理设备表面以及周围环境的塑料粉末。

8)系统氮气置换,化验合格为止。

9)出具检修作业票证,具备拆卸条件。

10)将减速机内的润滑油排放掉,放在废油桶内,不要洒在地上。

(2)第二阶段的检修步骤

1)拆卸仪表控制元件的接线,拆卸电器元件的接线,把电缆线接头包好,接线上做好标记,把仪器的连接孔保护好。拆下减速机上的润滑油温度表。

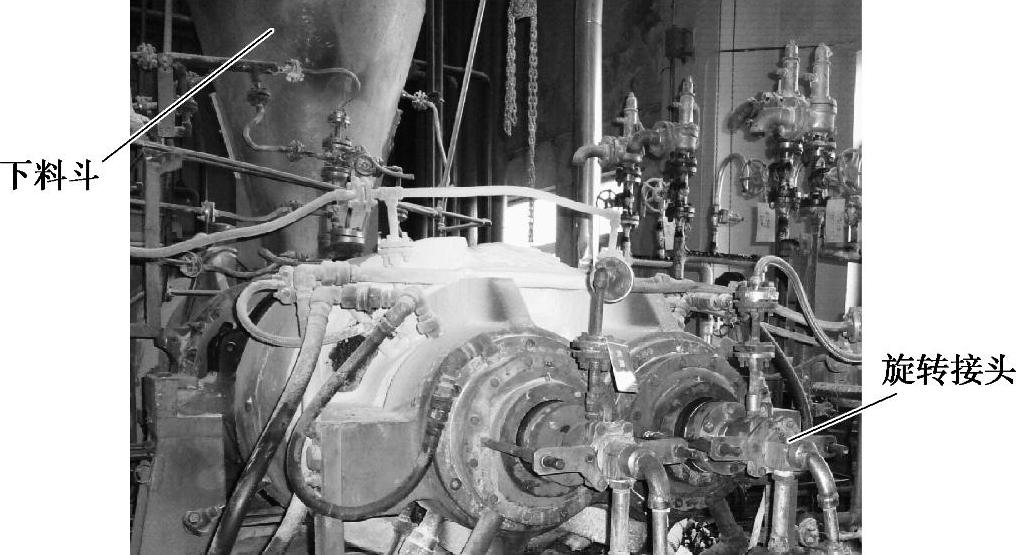

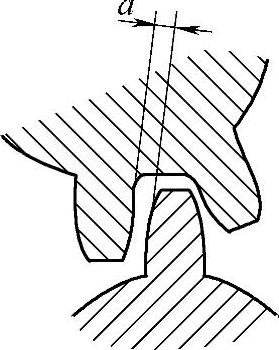

2)拆卸旋转接头的固定支架以及连接的管线,拆卸旋转接头,每个螺杆上有一个旋转接头,用于给螺杆通入冷却水,如图6-2所示,旋转接头实际上是一个单端面机械密封,用石墨和不锈钢组成摩擦副,以此给旋转的螺杆供水并实现密封。

3)旋转接头拆卸下来以后,解体旋转接头,检查内部轴承和密封件的磨损情况,检查弹簧,检查壳体内部有无磨损。

图6-2 旋转接头

4)拆卸辅助管线、阀门,拆卸润滑油管线,检查密封面有无损坏,把法兰的管口包好。

5)首先搭设脚手架,然后拆卸下料斗,用钢丝绳将料斗固定好,用导链将料斗吊下来,为检修作业腾出空间,如图6-2所示。

6)拆卸混炼机出口法兰螺栓,然后用钢板将连接的管线保护好,防止人员或异物进入管线内。

7)断开混炼机前端轴封压盖处的连接润滑油管线,拆卸连接螺栓,取下轴封压盖。

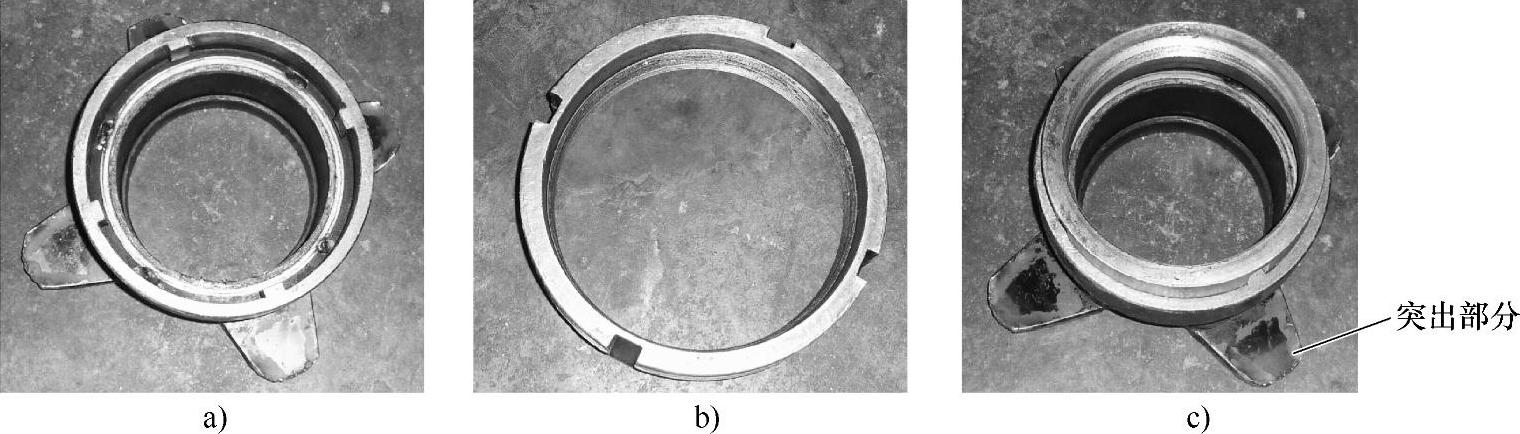

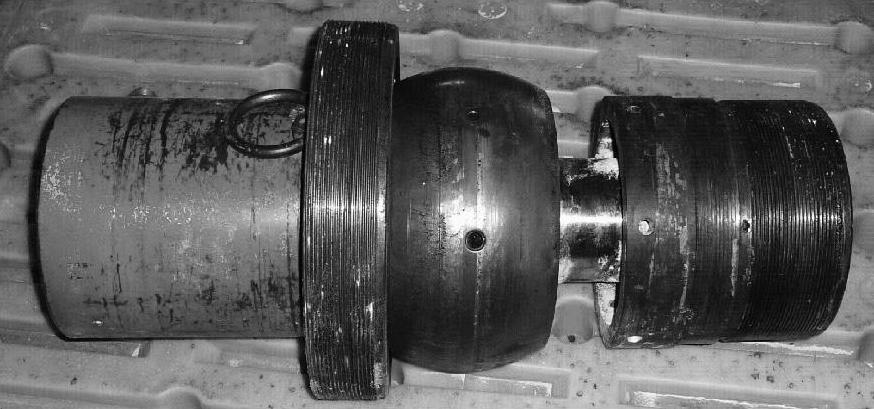

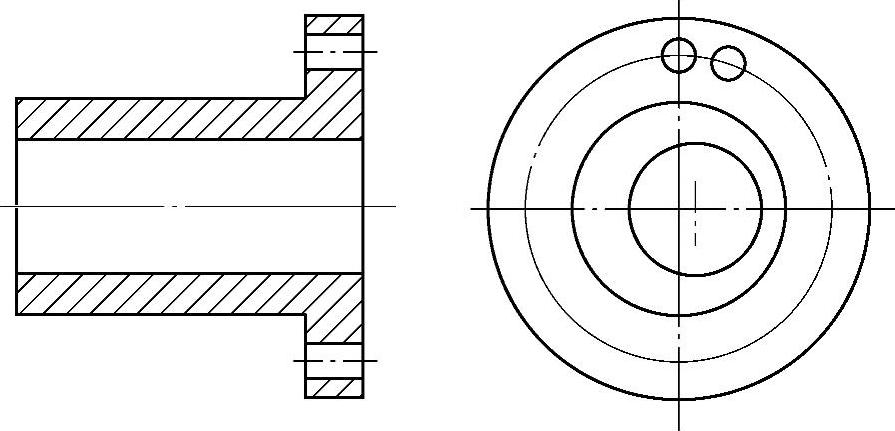

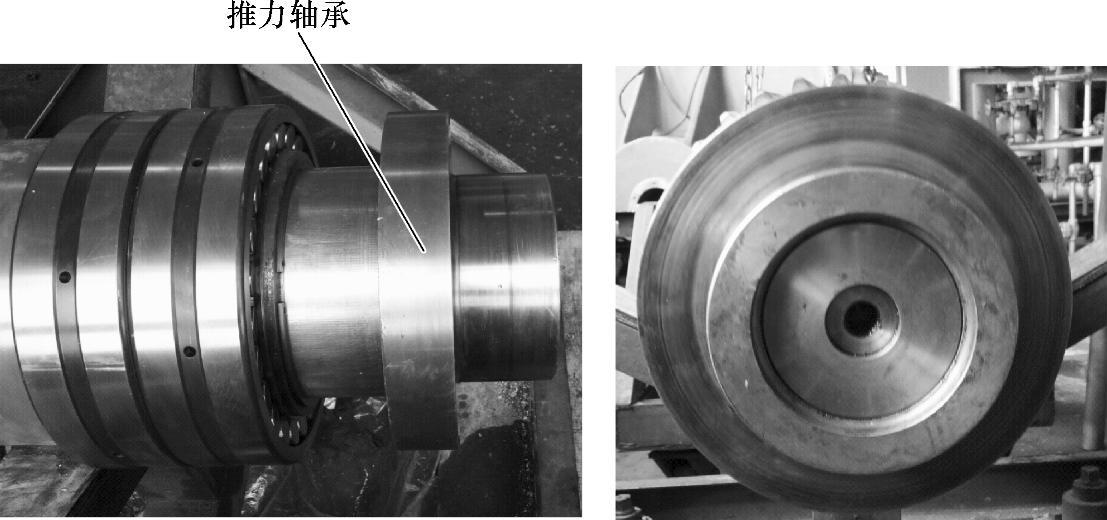

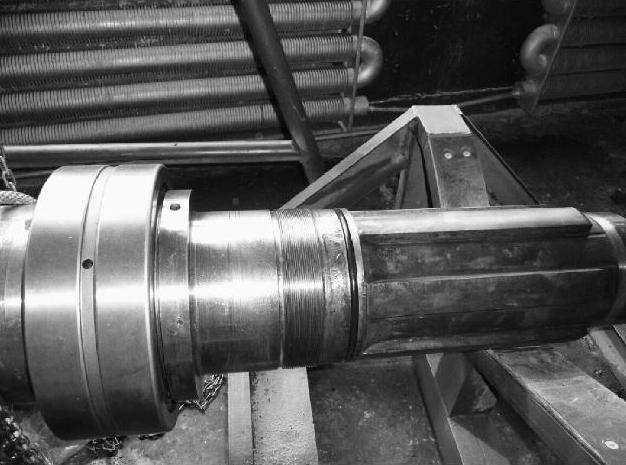

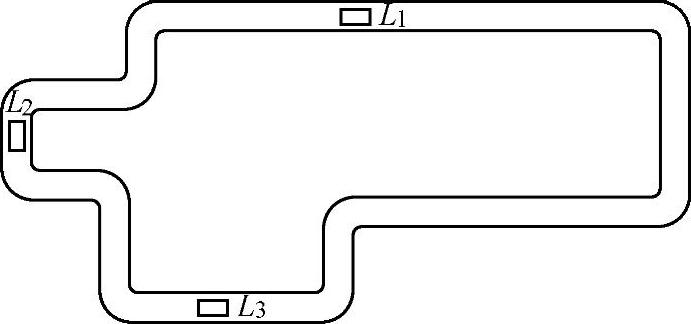

8)卸下轴承固定锁片,然后用专用工具卸下前端轴承的锥形套。专用工具如图6-3所示,将图6-3a和图6-3b组合使用,图6-3b的套上有螺纹,上紧在轴的头部,用铜锤敲击工具上的突出部分,就可以将轴承固定锥套卸下来。此轴承的内径是带锥度的,图6-4为轴承的锥套实物图片,在购买轴承时,锥套与轴承一起购买。在安装时,只要上紧锥套,轴承就固定在轴套上了,锥套靠外面的挡环顶进去,这样就很好地实现了轴承紧固和定位作用。拆下轴承以后,检查轴承的磨损情况。

9)卸下轴承以后,就能看到螺杆上有一个圆孔,孔的内径为80mm。把直径为60mm,长度为1.5m的钢管插入孔中,再用千斤顶支起管子,固定好,目的是稍微将螺杆抬高,不至于使螺杆由于自重而下弯,如图6-5所示。螺杆是空心的,通过旋转接头通入冷却水,冷却螺杆;还用于通入蒸汽,加热螺杆。

图6-3 专用工具

a)外套 b)卡环 c)组合在一起

图6-4 轴承的锥套

图6-5 支撑螺杆

(3)第三阶段的检修步骤

1)拆卸混炼机筒体的固定螺栓。

2)拆卸筒体与混炼机本体法兰连接螺栓,筒体与混炼机本体脱开。

3)拆卸支撑筒体两侧的固定压板。

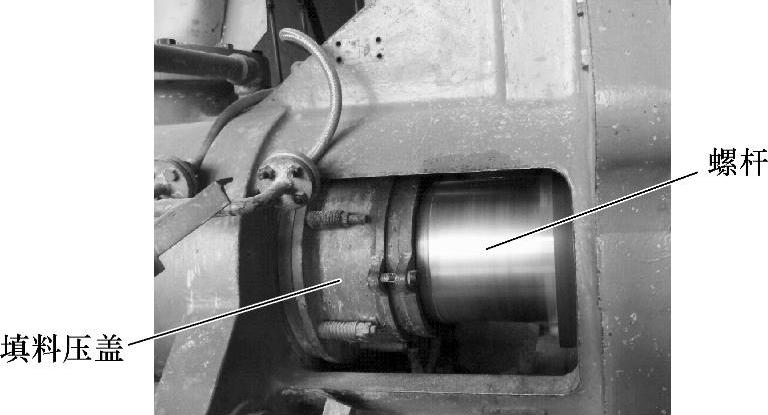

4)分别拆卸两个螺杆的填料压盖,拆下垫片,取出填料,如图6-6所示,此处设有循环水夹套,通入循环水,用于冷却填料。

5)拆卸混炼机调节混炼强度的液压机构,此液压缸用于螺杆与筒体间隙的调节,用手拉葫芦将其吊到指定位置,液压缸如图6-7所示。

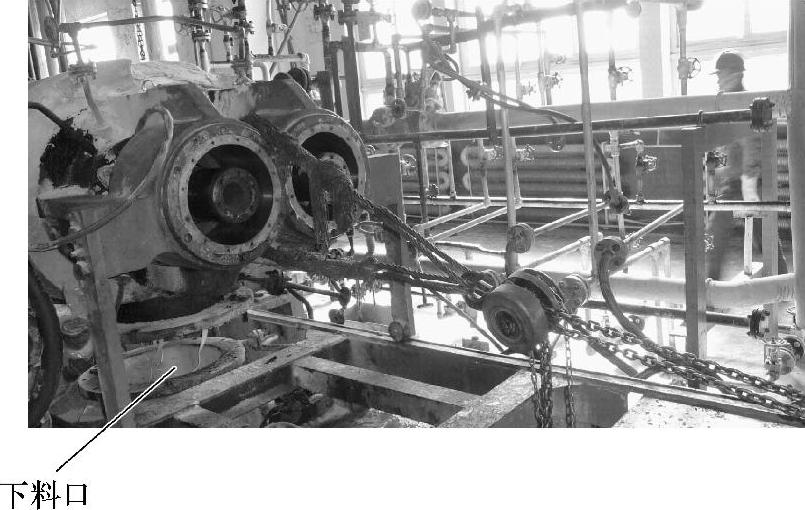

图6-6 筒体填料处

6)将混炼机筒体用液压工具拉出来,液压工具在混炼机本体上,用手动液压泵升压。筒体拉出一定距离以后,再用手拉葫芦拉出筒体,这样就把筒体拉出来了,如图6-8所示,筒体沿着基座上的导轨,很容易拉出来。在用手拉葫芦时,速度要慢,同时要有专人观察筒体的运行情况。筒体拉出来以后,要把混炼机的下料口用盲板封堵好,防止工具或人员掉下去,此下料口是混炼以后的熔融状塑料进入挤压机的通道。

图6-7 液压缸

7)立即清理筒体内表面的塑料,可以用专用的清理工具来清理塑化物,清理完以后,检查筒体内部是否有磨损和腐蚀现象。

8)把螺杆根部填料函内部清理干净,如图6-6所示,垫片密封部位要用油石进行研磨处理。

9)同时清理粘接在螺杆上的塑料,然后检查螺杆是否有磨损情况,是否有腐蚀情况,图6-9为筒体拉出来以后螺杆的图片,把螺杆再次用千斤顶支好,防止弯曲。

图6-8 拉出筒体

图6-9 螺杆

10)检查螺杆与填料配合的部位,是否出现了沟痕。此处轴颈容易出现磨损,一旦有磨损,要进行表面处理,达到要求的表面粗糙度。

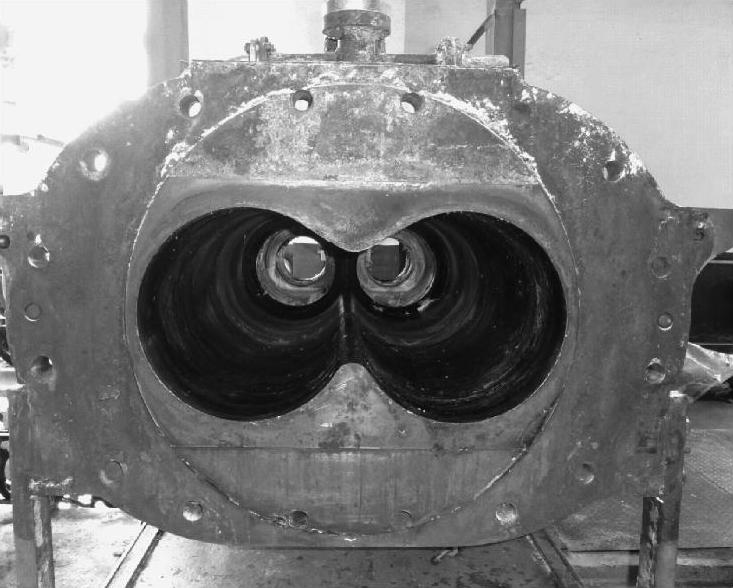

11)清理筒体完以后,要摆放好,将筒体旋转90°,与螺杆垂直方向布置,目的是为下一步抽出螺杆腾出空间,图6-10为旋转90°以后筒体摆放位置图片,图6-11为筒体内部结构图片,图6-12为筒体前端轴承座部位的结构图片。

12)拆卸螺杆前端的填料,此处也是采用填料密封形式,图6-13为螺杆前面填料密封的实物图片,填料密封的目的是阻止粉末泄漏出来。将填料压盖螺栓松开,拆卸填料,清理填料函。

图6-10 筒体摆放位置

图6-11 筒体内部结构

图6-12 筒体前端轴承座

13)拆开螺杆与齿轮轴的连接套,首先拆下螺栓,螺栓在齿轮输出轴上,两个套均固定在齿轮轴上,在螺杆上开有环槽,将两个半环装在环槽内,用两个套卡住,这样,把螺杆和齿轮轴连接在一起。此处拆开后,就可以拉出螺杆。

14)松开齿轮轴上轴封的固定螺栓,拆卸轴封。

图6-13 螺杆前面填料密封

15)把螺杆从齿轮轴上抽出来,用5t导链将螺杆固定住,用起重机将螺杆吊起来,然后,系好钢丝绳,用5t的导链将螺杆拉出来,注意起重机与导链的配合。将两根螺杆分别拉出来以后,放在木方上。螺杆与齿轮轴采用花键配合,螺杆为花键套,齿轮为花键轴,图6-14为螺杆的实物图片。

螺杆主要是推料段和混炼段,在螺杆的头部设有反向螺旋密封结构,即粘性密封结构,相当于螺杆泵,用于防止熔融状塑料进入填料位置。螺杆根部的环槽用于与齿轮轴的连接。在螺杆的头部和尾部设有填料密封。两个螺杆反向运转,并且有转速差,通过推料和混炼作用,将机械能转化为热能,把塑料粉末转变为熔融状态,然后进入造粒系统切出塑料颗粒。

图6-14 螺杆

16)拆卸减速机的轴封,轴头端盖。

17)为了调节减速机齿轮的啮合间隙,在齿轮轴的端部设有偏心套,偏心套上的螺孔与减速机箱体上的螺孔配合,通过调节偏心套不同的螺栓孔的位置,就可以调节齿轮轴的中心位置,以此来调节齿轮啮合间隙。图6-15为偏心套结构的示意图,图6-16为偏心套的实物图片。在拆下偏心套之前,要做好记号,安装时按原位置安装,然后再进行微调。

图6-15 偏心套结构

图6-16 偏心套

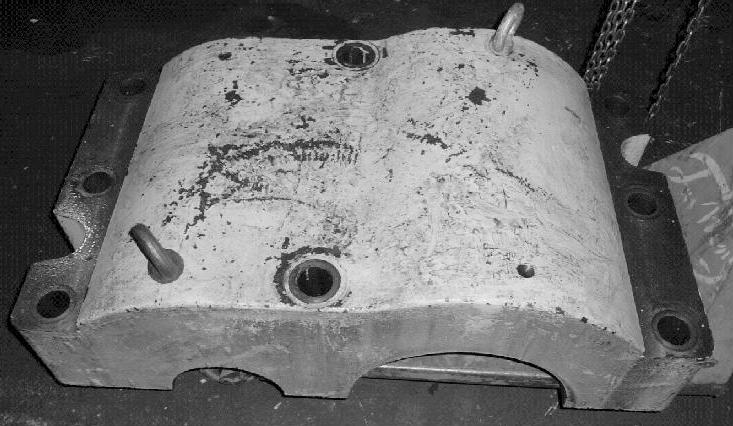

18)拆卸减速机的大盖,首先拆卸减速机大盖的定位销,然后拆卸螺栓,每个螺栓采用两个螺母紧固,起到防松作用。在吊耳上系好钢丝绳,用起重机将大盖吊到地面上,并用木方垫好,注意不要损伤密封面,减速机大盖如图6-17所示。

19)检查齿轮的表面是否有磨损、点蚀、锈迹等情况,如果有要记好位置,拍下图片。

20)测量齿轮的啮合间隙,并分别列出表格,一边测量一边做好记录。在测量时至少要测量三点,齿轮的中间和两侧的啮合间隙都要测量,可用压铅丝的方法测量啮合间隙,铅丝的直径不能超过啮合间隙标准值的两倍。齿侧间隙和齿顶间隙都要测量。

21)拆卸减速机内的轴承压盖,在减速机的内部设有轴承压盖,图6-18为减速机轴承压盖实物图片,将其吊出减速机外。检查轴承座部位是否有摩擦痕迹,如果有摩擦痕迹,说明轴承的外圈“跑套”了,要对轴承座进行修复,所谓“跑套”是指轴承的外圈产生了滑动。

图6-17 减速机大盖

图6-18 减速机轴承压盖

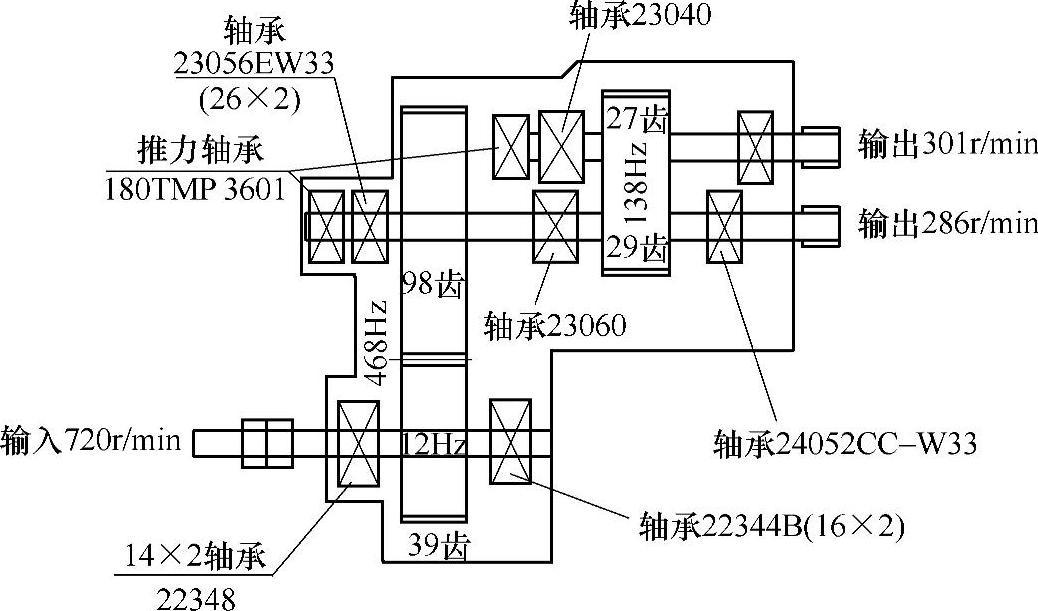

22)图6-19为减速机的结构示意图,电动机输入的转速为720r/min,齿轮两端安装有支撑轴承和推力轴承,在螺杆输出侧的齿轮,由于齿数不同,两个螺杆的转速也是不同的。

图6-19 减速机结构示意图

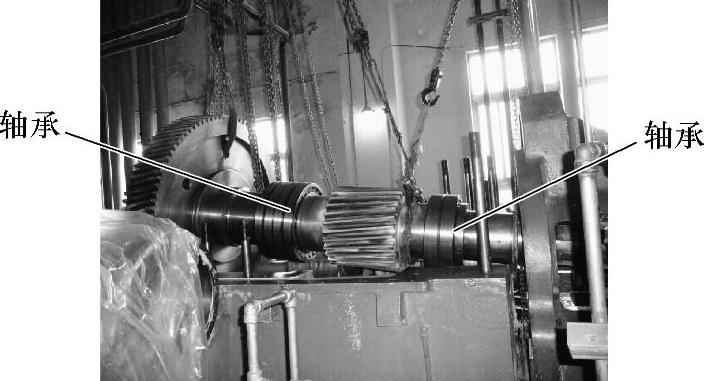

23)先把小齿轮轴先从减速机内吊出来,这样为下一步吊出大齿轮腾出空间,便于大齿轮系钢丝绳,更容易吊出大齿轮。

24)吊大齿轮时,钢丝绳的安装位置如图6-20所示,用手拉葫芦吊住一侧,手拉葫芦的作用是调节齿轮轴水平,将齿轮轴吊出减速机,吊运的过程要缓慢,要用绳子作牵引,不能手扶部件,然后放在专用的支架上。

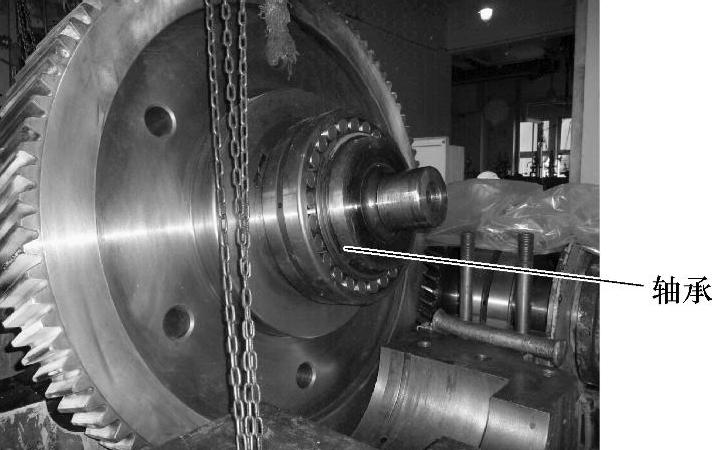

25)检查齿轮的表面是否有点蚀、磨损、裂纹等情况,可用着色的方法检验齿轮,同时查看齿轮的啮合面是否均匀。图6-21为大齿轮另一侧的轴承图片。齿轮均为斜齿轮,因为在传动过程中,螺杆要承受轴向力,轴向力作用在推力轴承和齿轮上。轴承由轴套来定位,同时用卡簧固定轴承的内圈,如果拆卸轴承,首先要用卡钳拆下卡簧。

图6-20 吊大齿轮钢丝绳的安装位置

图6-21 大齿轮上的轴承

26)吊出齿轮时,先吊哪一个齿轮,并没有固定的先后顺序,在实际检修时,先吊出小齿轮,再吊大齿轮,更容易操作。同样,在安装时,先装大齿轮,再装小齿轮,容易操作。图6-22为小齿轮轴上的推力轴承的实物图片。

图6-22 小齿轮轴上的推力轴承

27)将轴承拆卸下来,可用拉力器拆下轴承。拆下以后,用油石修复轴承部位的轴颈,准备更换新轴承,把轴的表面清理干净。

28)拆卸里侧的轴承时,需要先将齿轮从轴上拉下来,然后才能拆卸轴承,齿轮与轴采用键传动。首先将齿轮加热,在对齿轮加热时,要用测温仪随时测量齿轮的温度值,防止超温损坏齿轮,一般情况下,加热温度不超过150℃,然后用拉力器拉下齿轮,同时在轴上涂抹润滑油,这样拉齿轮会更容易些。齿轮拉下来以后,把拆下来的传动键保存好。把键及键槽部位用油石进行修磨,去掉毛刺和尖角。

29)螺杆与减速机的输出轴采用花键连接形式,图6-23为螺杆内花键的实物图片,图6-24和图6-25为减速机齿轮输出轴的花键轴实物图片。把花键轴上的润滑脂清理干净。如果有检修机会,即使不更换减速机内的轴承,也要将两个螺杆分别拉出来,因为长时间运行以后,花键上的润滑脂会变质硬化,会出现螺杆拉不出来的情况,现场曾出现过这样的故障。

(https://www.xing528.com)

(https://www.xing528.com)

图6-23 螺杆内花键

图6-24 输出轴的花键轴(一)

图6-25 输出轴的花键轴(二)

30)拆卸主电动机与减速机联轴器的防护罩。

31)测量主电动机与减速机联轴器的对中情况,测量的目的是检查对中是否有变化,并将数据记录在表格内。

32)然后拆卸联轴器,联轴器为刚性联轴器,采用齿轮、齿套形式。

33)把齿轮联轴器上的润滑脂清理干净,检查齿轮的磨损情况,安装时要涂上新润滑脂。

34)将新轴承安装到齿轮轴上,首先,用轴承加热器把轴承加热到100℃,消磁以后,将轴承装到轴上,安装前在齿轮轴上涂上润滑油,这样安装轴承时更方便省力。轴承加热器要选用具有消磁功能的,否则,轴承有了磁性以后,会将金属磨屑吸附上来,造成轴承磨损。

35)安装齿轮时,先将传动键放在键槽内,然后将齿轮加热,齿轮在油中加热,要加热到150℃,加热时要用测温枪随时测量油的温度,防止油超温。安装人员要戴好防护手套。所有的轴承和齿轮均安装完毕,具备装入减速机内的条件。

36)清理减速机箱体,把内部的油渍和磨屑清理干净,对于边角位置,可以用和好的面团粘出磨屑。对于润滑油的管路,要检查是否有堵塞,同时清理干净。

37)拆卸并清洗润滑油过滤网。

38)检查轴封与轴配合的部位,是否有磨出沟痕的现象,如果出现了磨痕,要进行修复,可以采用激光熔敷的方法,熔敷以后要进行研磨处理,保证表面粗糙度符合要求。也可以用低温镀铁的方法来修复轴的表面,镀铁后的表面硬度可以达到55HRC,从现场修复情况看,完全满足要求,甚至修复后的使用时间比原来的还要长。

39)所有的非金属密封件,如轴封、O形环都要更换新件,更换轴封和O形环时,注意不要损坏密封件,当轴封穿过螺纹时,要用薄铜皮保护螺纹部位,防止划坏轴封的唇部。提前把要更换的备件准备好,并进行外观检查。

40)把减速机大盖结合面上的密封胶清理干净,然后用油石研磨减速机的密封结合面,上下结合面均要进行研磨,此处没有密封垫片,图6-26为减速机结合面示意图。

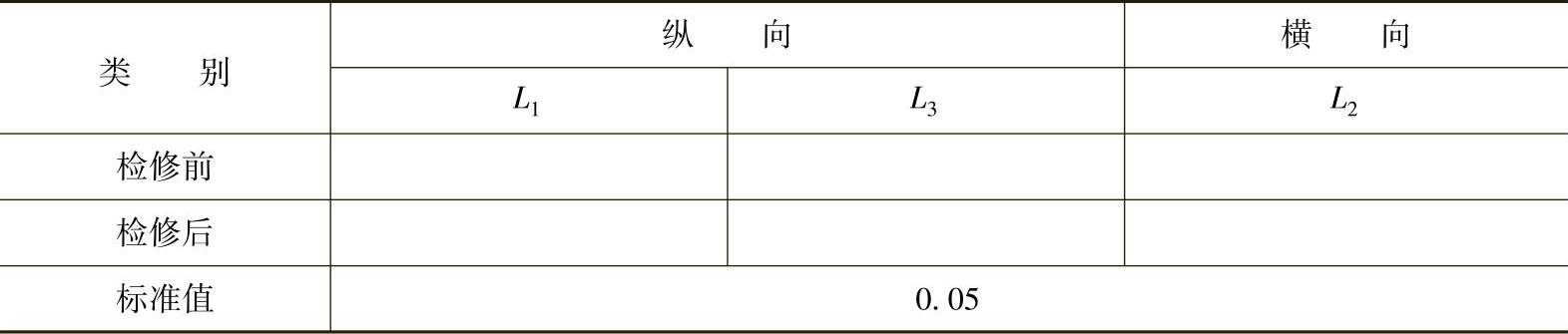

41)测量减速机下部结合面的水平度,用水平尺测量即可。图6-26中,L1、L2、L3为水平度的测量位置。如果超出偏差,要进行调节,调节时要松开减速机地脚螺栓,通过地脚螺栓加减垫片的形式来调节。表6-1为减速机结合面的水平度标准值,在1m的长度范围内,偏差不能超过0.05mm。

图6-26 减速机结合面

表6-1 减速机结合面的水平度标准值 (单位:mm/m)

(4)第四阶段的检修步骤

1)首先安装减速机输出侧齿轮轴,吊装要平稳,防止损坏部件伤及人身,在齿轮轴下面不要站人。

2)再将大齿轮装入减速机内,钢丝绳的吊装位置如图6-20所示,把大齿轮调到水平位置以后,用手拉葫芦吊到减速机内,通过轴承安装到位。在安装大齿轮时,推力轴承盒的销钉要与减速机壳体吻合,否则,减速机大盖无法与下面完好结合。

3)大齿轮就位以后,再安装输入轴。

4)安装减速机内部的轴承压盖,均匀上紧压盖螺栓,在轴承压盖上面有吊环,安装就位以后,拆下吊环,轴承压盖实物如图6-18所示。

5)用压铅丝的方法测量齿轮啮合间隙,如图6-27所示,在齿轮的圆周方向至少测量四处,每个齿轮要测量三个点,即齿轮的两边和中间啮合位置,测量的数据要记录好,并进行调节。1级减速齿轮的啮合间隙为1.3mm,2级减速齿轮的啮合间隙为1.4mm。

6)用着色的方法检验齿轮啮合接触情况,接触面积不能低于70%,若齿面接触出现偏斜,可用输出轴偏心套加以调节。

图6-27 测量齿轮啮合间隙

7)安装减速机大盖,在安装大盖前,要检查确认减速器内无异物,机盖与机体的剖分面应光滑、平整,在结合面上涂抹密封胶。大盖就位以后,剖分面应装配严密,可用0.05mm塞尺进行检查,塞尺的插入深度不大于剖分面宽度的1/3,安装定位销,然后均匀上紧螺栓。

8)测量减速机的水平度偏差,其偏差不应大于0.05mm/m。

9)安装减速机的轴封及轴封压盖。

10)安装调节螺杆间隙的液压缸,要用手拉葫芦吊起液压缸,吊装的钢丝绳要用包布的绳子,防止打滑,就位以后,上紧螺栓,液压缸的实物如图6-7所示。

11)安装主电动机与减速机的联轴器,用对中仪器对联轴器进行找正。找正合格以后,上紧减速机的地脚螺栓。联轴器的轴向偏差不大于0.06mm,径向偏差不大于0.08mm。联轴器为齿形结构,通过内外齿套的配合连接,安装时,要在齿套内注入润滑脂。

12)安装联轴器保护罩,上紧各部的螺栓。

13)安装螺杆,在拆卸时做有标记,因此,两个螺杆按原来的标记位置进行安装。首先吊装一侧的螺杆,装入花键轴,装螺杆时,可以用手拉葫芦将螺杆拉到对应的位置,参见拆卸步骤。注意在花键轴配合处注入润滑脂,要加入特殊润滑脂,防止生锈腐蚀,一旦螺杆和花键轴配合处产生锈蚀,就会造成将来螺杆无法抽出来。

14)另一个螺杆采用同样的方法安装就位,也是按拆卸时做的标记位置进行安装。

15)由于两个螺杆之间有间隙,且转速不一样,因此,花键轴不按原位置安装也不会产生干涉现象,但为了保证花键轴与花键套的配合,一般还是按原位置安装。

16)将两个半圆环装在螺杆的环槽内,用两个套将两个半环卡住,安装固定套,上紧固定套的螺栓,两个螺杆分别这样安装,螺杆就与减速机输出轴就连接好了。

17)将螺杆筒体旋转到安装位置,安装螺杆的筒体,用两个2t的手拉葫芦固定在筒体的两侧,用葫芦将筒体拉回原来位置,上紧固定螺栓。

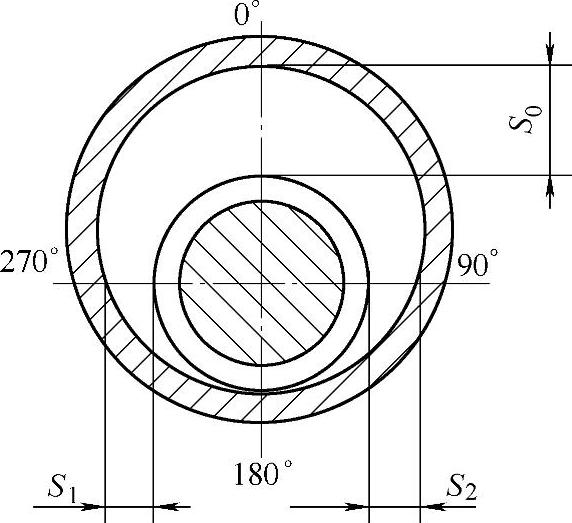

18)测量螺杆与筒体的间隙值,如图6-28所示。筒体与螺杆的间隙值,在螺杆的头部测量,数值如图6-28所示,S1和S2为1.0~1.5mm,S0≤3mm。

19)安装螺杆入料侧的填料,原设计采用芳纶填料,但在应用过程中,经常出现塑料粉末泄漏的情况,污染现场环境,存在安全隐患,后来将其改为纳米材料的填料,很好地解决了这个问题。

20)安装螺杆前端的填料,也用纳米材料。

图6-28 螺杆与筒体的间隙值

21)该纳米填料由燕秦纳米科技有限公司生产。填料的型号为YQSM-01a,其主要成分有:

①高强度聚芳酰胺纤维。

②聚丙烯纳米纤维。

③聚四氟乙烯乳液。

④耐高温密封剂和润滑剂。

⑤抗氧化剂、还原剂、增强剂、增塑剂。

材料的主要技术参数如下:

承压能力:5.0MPa;

适应温度:-40~120℃;

适合的线速度:12m/s;

含水量:<1%;

pH值:4~13;

熔点:350℃。

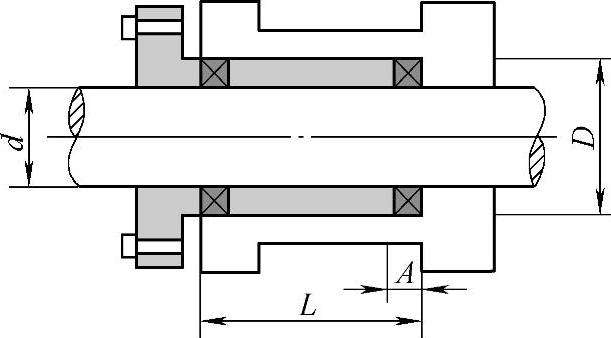

填料结构如图6-29所示,在原来的填料函内放入YQSM-01a型填料,两侧用普通方形填料挡住。

YQSM-01a型填料,在常温下呈絮状,如图6-30所示。在安装前,将设备上原来的填料彻底清除干净,停掉冷却水管线,此填料不需要用水冷却。用两根芳纶填料作为内外挡环。将絮状填料装入函内,分层装入,每层要压紧。装上填料压盖,压盖要压紧2~3mm。

起动混炼机,运转以后,在填料处会产生热量,利用这个热量使纳米填料活化成形,填料被加热以后,变成熔融状态,将轴封住。开始运转时,如果温度不是突然升高到80℃以上,不用停机,一段时间以后温度会降下来。在初始运转时,如果出现填料冒烟,则是填料烧毁,需要重新更换填料。使用一段时间以后,如果有泄漏,可以将压盖适当拧紧。

图6-29 填料结构

d—轴套外径 D—填料盒内径 L—填料盒长度 A—形填料长度(盘根)

图6-30 絮状填料

使用纳米填料以后,粉尘泄漏问题得到了彻底解决,而且使用的时间长,可以保证运行三年时间。

22)安装螺杆前端的两个轴承。将轴承及锥形套分别安装在两个螺杆的前端部位,然后用千斤顶把螺杆的端部顶起,这样就能很容易地将轴承推入轴承座内,用锁紧螺母固定锥形套,轴承的轴向游隙为0.30~0.4mm,用于补偿螺杆的热膨胀量。

23)安装轴承处的轴封及压盖。

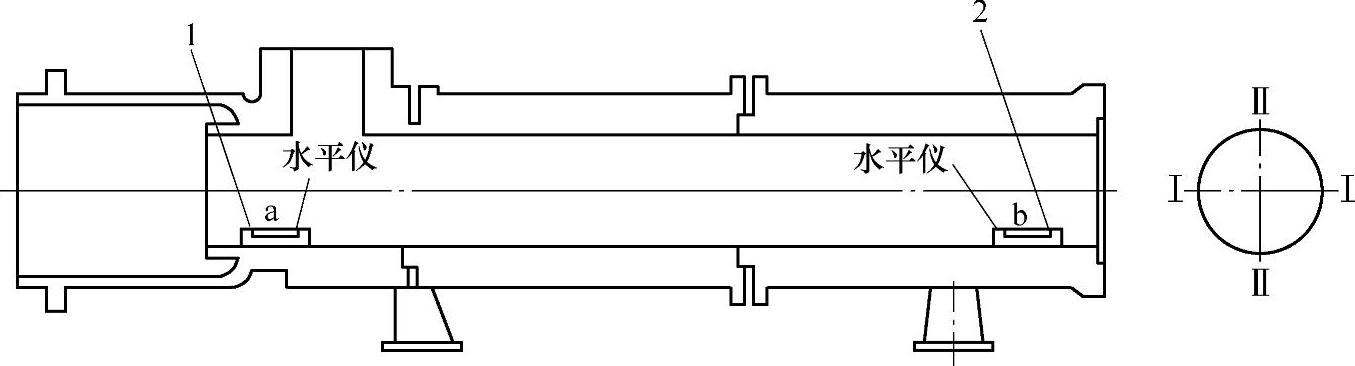

24)安装筒体两侧支耳并固定,调节支耳间隙,测量筒体的水平度,如图6-31所示,在图6-31的1和2的位置,测量筒体水平度,a和b为两个标准板,将水平仪放在上面。筒体不平度<0.05mm/m,且倾斜方向应一致。

图6-31 测量筒体的水平度

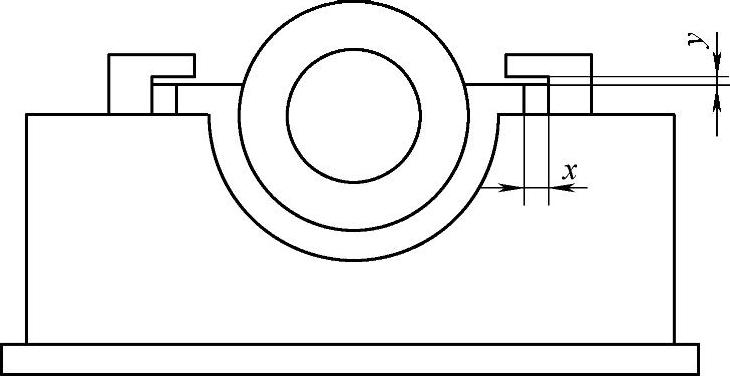

图6-32为筒体的支耳示意图,筒体支耳与支承面应均匀接触,用0.03mm塞尺检查,塞入深度<10mm,如接触面不平,可进行研磨修理。图6-32中x的取值范围是1.4~1.6mm,y的取值范围为0.4~0.6mm。

25)装旋转接头,安装时要检查确认旋转接头的旋向。

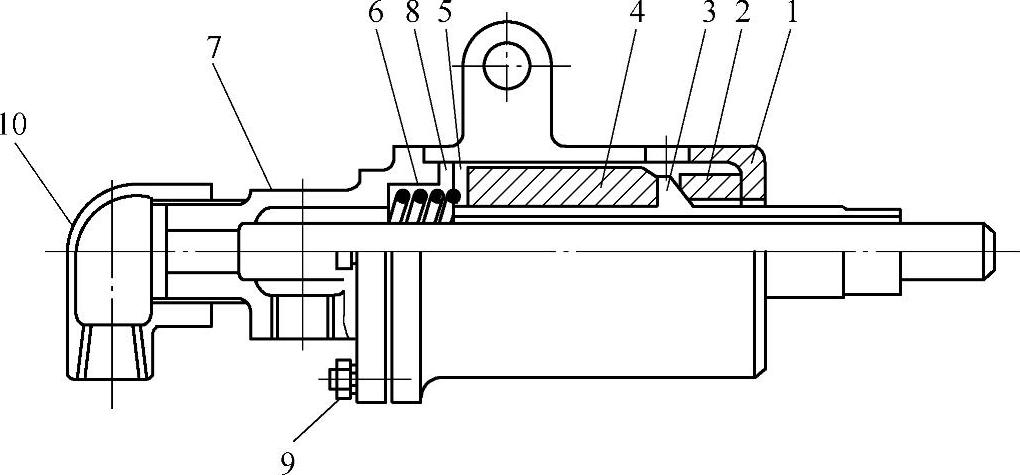

26)旋转接头用于将冷却水通入螺杆的芯部,对螺杆进行冷却。冷却水从旋转接头进入旋转的螺杆,然后再从旋转接头流出来,实现冷却水的循环,进行换热。由于螺杆是转动的,因此,需要一个摩擦副来实现旋转密封,与波纹管机械密封的原理一样。其结构原理如图6-33所示,旋转接头的易损件主要是摩擦副部分,摩擦副材料一般采用不锈钢与石墨配合形式。在现场应用上,一般采用整体更换旋转接头的方式,然后修复拆下来的旋转接头。安装旋转接头时,要固定好旋转接头,循环水管线的受力不要加到旋转接头上。

图6-32 筒体的支耳示意图

图6-33 旋转接头

1—壳体 2—密封环 3—旋转轴 4—滑动轴承 5—弹簧座 6—弹簧 7—头部连接件 8—垫片 9—螺栓垫片 10—进水管

27)吊装粉末料斗并就位。

28)安装塑料粉末料斗与混炼机的连接法兰,注意密封垫片的位置,不要放偏。

29)拆卸下料盲板,安装熔融塑料出口管线与造粒机连接的法兰,熔融的塑料通过这条管线,进入挤压机的入料口,通过螺旋输料段进入筒体内部,再通过挤压段升压,通过造粒模板进行水下造粒。

30)连接伴热蒸汽管线,连接其他管线。

31)检修齿轮泵,更换联轴器的橡胶缓冲垫。

32)安装现场的温度表和压力表,压力表和温度表必须是经过检验合格的,如果更换新表,要检查使用条件范围。

33)安装电器元件。

34)将润滑油加入减速机内,检查呼吸阀是否正常。

35)调试机组的控制系统。

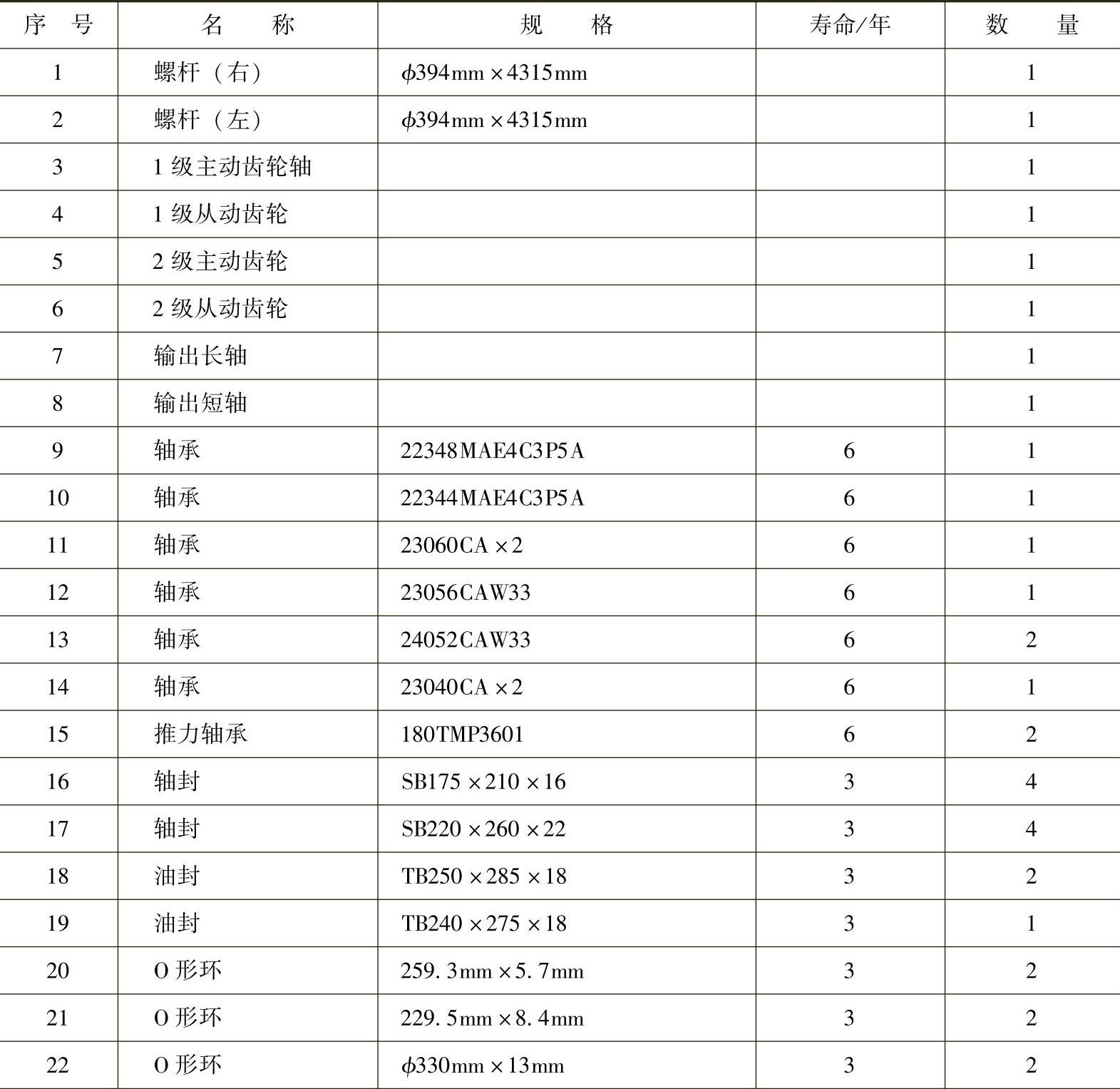

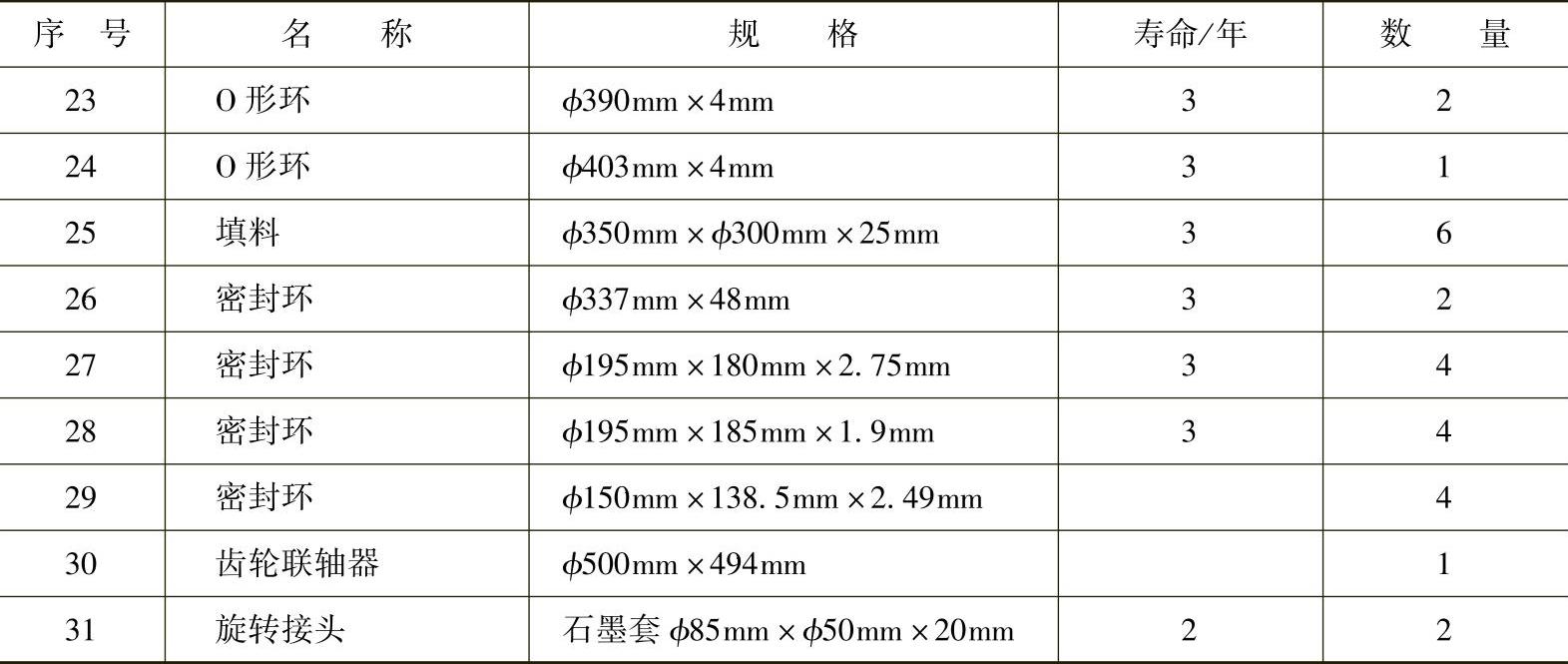

以上是双螺杆混炼机的检修步骤,检修需要的人力和时间,通常均是在全厂停工检修时,才对该设备进行全面检修。检修需要钳工六人,起重工配合三人,每天工作12h,需要八天时间即可完成全部检修任务。双螺杆混炼机虽然体积和重量较大,但设备结构比较简单,易损件的种类和数量并不多。主要部件有,混炼螺杆两根,减速机的齿轮轴、输出轴,易损件主要有减速机的轴承、螺杆的轴承、密封件、旋转接头等。表6-2为混炼机的主要部件和主要易损件,主要是轴承和密封件,轴承的使用寿命可达到六年,密封件三年更换一次即可,旋转接头的寿命一般可达两年,可以整体更换,也可以更换内部的摩擦副密封件,摩擦副一般由石墨和不锈钢两种材料配对使用。密封填料寿命可达三年。表6-2中,给出使用寿命的是易损件。

表6-2 混炼机的主要部件和主要易损件

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。