活塞环的作用是密封气缸的工作容积,防止压缩气体从活塞与气缸壁之间的间隙泄漏。压缩机的活塞组件在往复运动的过程中,在活塞两侧构成两个用于压缩气体的可变工作容积。在活塞杆一个行程的运动中,活塞的一侧,由于容积变小,气体在被压缩的同时,压力上升;与此同时,活塞另一侧的容积变大,气体在膨胀的过程中压力下降,在活塞两侧形成压差。为防止高压气体进入低压侧,活塞环承担了密封作用,即阻断流体在运动的活塞与静止的气缸壁之间的泄漏通道,保证了气体周期性的吸进、压缩和排出。

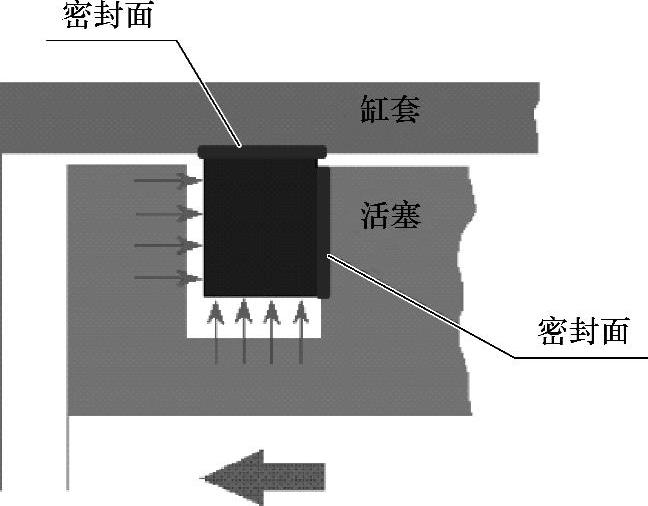

在活塞的往复运动过程中,由于活塞环与活塞环槽之间存在轴向及径向的间隙,如图1-47所示,使高压气体能迅速进入活塞环槽内,高压气体力沿轴向作用在活塞环的一侧端面上,使活塞环的另一侧端面贴紧在环槽侧面,从而形成密封。同时,进入环槽中的高压气体,又在直径方向作用于活塞环上,使活塞环的外圆周面与缸套内壁紧密贴合,形成密封。需要指出的是,活塞环与环槽之间的间隙还有另外一个作用,气体在压缩过程中,产生的热量以及活塞环在与缸套相对运动时产生的摩擦热,会导致非金属的活塞环在轴向和径向产生膨胀,适当的间隙可以保证活塞环在热态工作环境中,在环槽内随着气体力的作用自由浮动,正常工作。综上所述,活塞环与气缸之间的密封,是靠介质压力实现的。

图1-47 密封原理

(1)金属活塞环 金属活塞环是一个具有弹力的开口环,其密封原理为自紧式密封,活塞环在自由状态下,有开口间隙,一是保证装入缸套以后,形成初始比压,二是考虑运转以后活塞环热膨胀量。为了保证规定的自由开口尺寸,在制造活塞环时将开口的活塞圆环撑开,在夹具上进行热定型。活塞环的材料,要保证足够的硬度和耐磨性,常用材料是铸铁,金相组织以珠光体为基体,均匀分布有薄片状或团状石墨,硬度为180~250HBW,中、高压级活塞环可用合金铸铁(在铸铁中加入铬、镍、铜、钼等元素),经淬火、回火处理,使珠光体变为贝氏体和马氏体的混合基体,这样韧性和耐磨性更好。活塞环表面粗糙度要低,Ra值不高于0.8μm,以减小活塞环与缸套环槽间隙,提高密封性能。

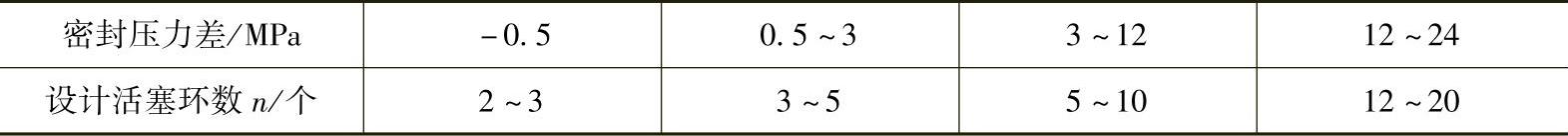

一般情况下,2~4个活塞环即可实现密封,但在运行过程中,各环负荷并不均匀,靠近缸头的活塞环受到的压差大,磨损也快。泄漏加大以后,下一道活塞环受到的压差随之增大,磨损也快,依此类推。活塞环个数的选取,可以按活塞两侧压差选取,见表1-16。

表1-16 活塞环的选取

活塞环径向厚度取值范围:T=(1/22~1/36)D,直径大时取下限值;对于缸径D<50mm的活塞环,径向厚度取值范围:T=(1/14~1/22)D,式中D为气缸内径;活塞环的轴向高度值H,一般应大于2~2.5mm;H/T的值一般在0.4~1.1,即H/T=0.4~1.1。

(2)无油润滑活塞环和支撑环 在无油润滑压缩机中,关键是采用了无油润滑材料作活塞环,目前主要用填充聚四氟乙烯(PTFE),聚四氟乙烯由四氟乙烯加聚而成,由于聚合分子中C—F键的键能高(485.6kJ/mol),键节结构高度对称,结晶度达到90%以上,因此化学稳定性好,耐腐蚀,耐温达250℃,并且摩擦因数小(0.1),具有良好的自润滑性能。但纯聚四氟乙烯的热膨胀系数大,导热性差,力学性能差,易发生冷流。冷流是指高分子化合物在外力的作用下,产生高分子转移而变形。为克服这些缺点,加入填充剂改善其性能。加入青铜粉提高其耐磨性、改善导热性和冷流性;加入玻璃纤维提高强度和耐磨性;加入二硫化钼提高自润滑性。将填充物按一定的比例组成混合物,经过压制、烧结后,加工成所需的活塞环、导向环和填料环等。

PTFE材料的活塞环与金属气缸对磨时,其表面分子能转移渗入到金属表面,形成镀膜,使活塞环的磨损大大降低。因此,使用非金属材料的活塞环时,气缸内表面不宜过分致密,因为太致密无法完成着床镀膜过程。所以气缸内表面粗糙度是一个非常重要的参数,一般气缸表面的粗糙度值为0.4~0.6μm,活塞杆表面的粗糙度值为0.2~0.4μm。压缩机开车前要磨合,完成镀膜过程。

活塞环只起密封作用,不起导向和支撑作用;导向环只起支撑和导向作用,不起密封作用。支撑环支撑活塞杆和活塞重量的一半,另一半由十字头支撑。除直立式迷宫活塞以外的压缩机,都必须有支撑环。支撑环的轴向高度比活塞环大,一般为活塞环轴向高度的两倍。

填充聚四氟乙烯由于刚性差、易变形,在径向力的作用下和气缸壁贴合得很好,密封能力较铸铁环要好,相同工况下,活塞环的数量可以少于铸铁环的数量,靠近缸头的第一道活塞环承担压力降的70%,第二道活塞环承担10%,第三道活塞环承担8%。因此,增加活塞环的数量,并不能起到更好的密封作用。(https://www.xing528.com)

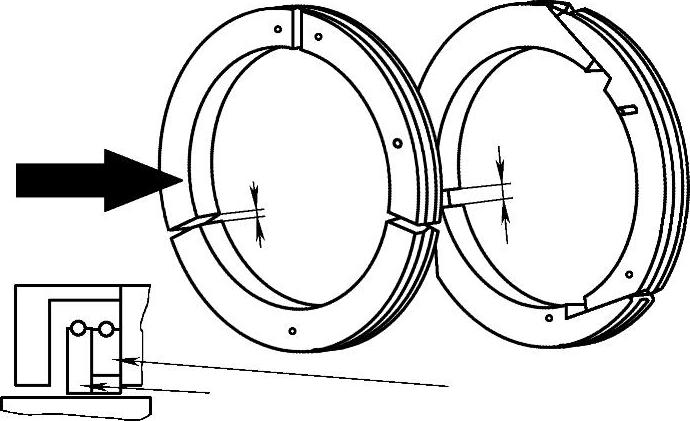

(3)活塞环的切口形式 活塞环一般为整体圆环开切口,如图1-48所示。也有的采用整体圆环切分成两个半圆环。某塑料厂高压装置的一次压缩机活塞环,就是采用整体圆环切分成两个半圆环。当活塞环刚性强,韧性低时采用此种形式,但要防止安装时,将活塞环折断。这种结构一般用在缸径较小,且中、高压力条件下。但从实际使用情况来看,活塞环的硬度高时,耐磨性也变差。两个半圆环的活塞环还有一个缺点,就是安装困难,半个环放在槽内总是掉出来,安装时,必须粘上一些油脂附在槽上。

图1-48 活塞环的切口形式

直切口的切口强度高,加工简单,但泄漏相对较大;阶梯切口间隙小,密封效率高,一般用于轻质气体;斜切口密封效率高,加工也简单,但容易旋转。还要注意脆性材质的活塞环不能开斜口,铝材质的活塞也不能用于开斜口的活塞环。

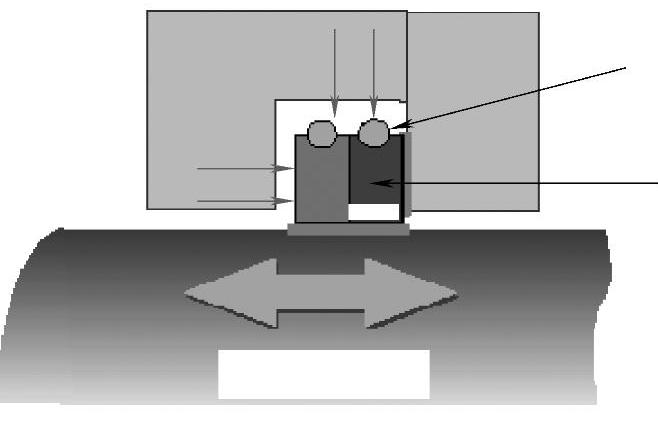

另外支撑环表面卸压槽方向应相互错开,以防止支撑环在气流作用下在缸内转动,如图1-49所示。

(4)填料环 填料环上的弹簧起到组装分瓣式填料环的作用,气体压力使填料环贴紧在活塞杆上实现密封,也属于自紧式密封,如图1-50所示。填料环之间用定位销固定相对位置,一个环的切口间隙由另一个环覆盖住,封闭了由切口泄漏的路径。填料环组在环槽中可以自由浮动,用来补偿活塞杆的径向摆动。如图1-51所示,填料由径向切口和周向切口组成一组,安装时,径向切口环置于受压侧,径向切口环只起挡住周向切口缝隙的目的,不起密封作用。

图1-49 支撑环

图1-50 填料环工作原理

图1-51 填料环安装位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。