1)带轮对中偏差大,或传动带松紧不适当,重新调整。

2)带轮本身磨损,传动带磨到轮子的根部。

下面选择典型的故障处理的实例,进行介绍,供相关人员参考。1.干气密封损坏原因及处理

有一段时间,干气密封经常在开车的过程中损坏,解体干气密封,发现在干气密封内部有塑料粉末,粉末使摩擦副损坏,有时,机械密封会出现破碎的情况。在正常运行时,也曾出现密封损坏情况,针对这一故障,进行了认真研究,确定了解决方法,主要是从操作上进行改进。

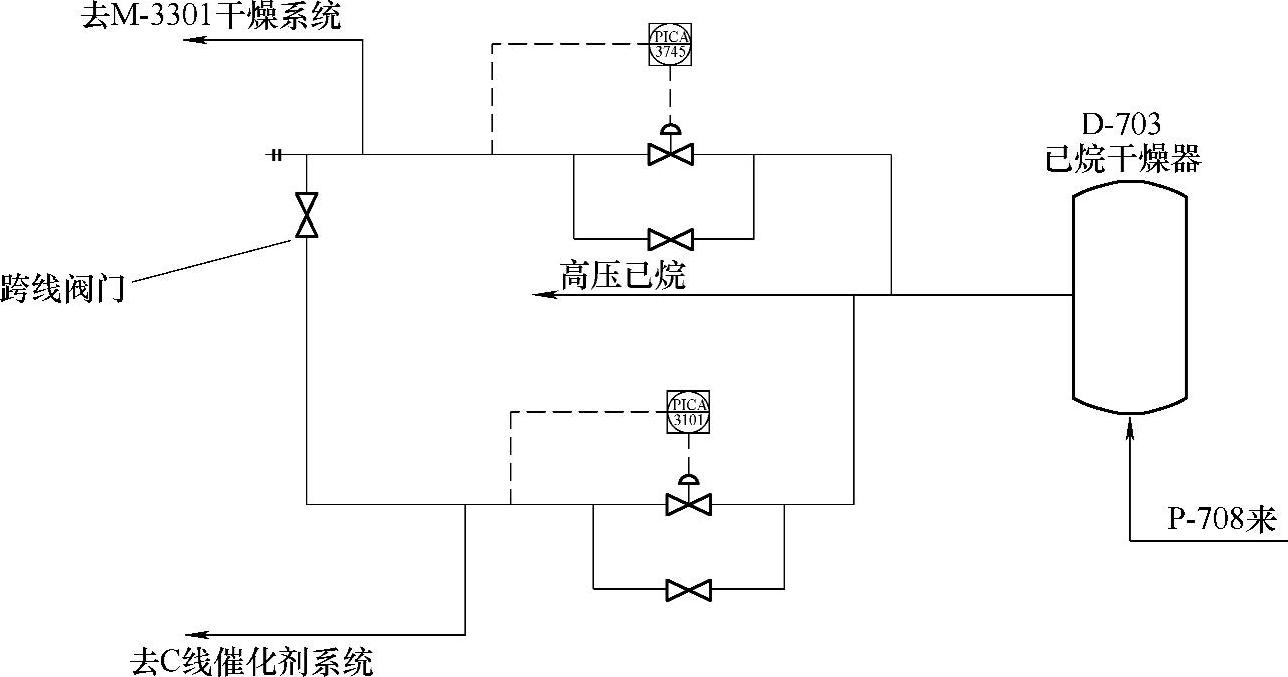

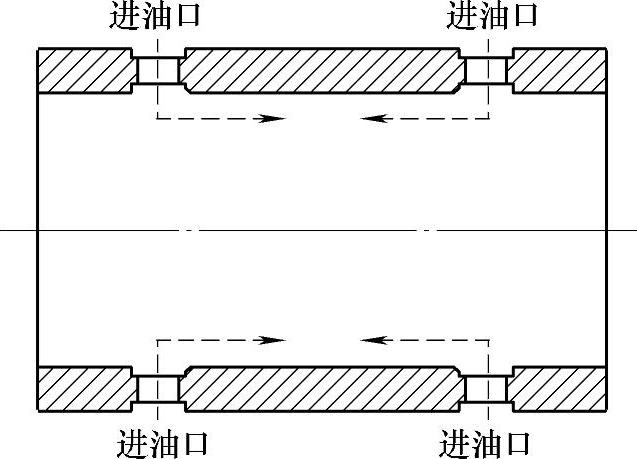

1)确保冲洗己烷的流量稳定。离心机所使用的冲洗己烷,是高压己烷经减压后的低压己烷,管网正常压力0.4MPa,而聚合系统催化剂配制所使用的己烷,也是高压己烷经减压后的低压己烷,分属两个不同的管网,管网正常压力也控制在0.4MPa。两个低压己烷管网之间设有跨线,目的是平衡两个管网的压力,如图4-41所示。当配制催化剂时,需要加入大量的己烷,导致己烷管网的压力迅速下降,由于跨线的存在,使离心机冲洗管网中的己烷压力降低,管网己烷压力大幅波动,离心机密封冲洗己烷的流量也随之波动,甚至会出现由于没有冲洗己烷的情况,使离心机干气密封损坏。改进的措施如下:

图4-41 管网改进

①将两个低压己烷管网之间的跨线阀门关闭,杜绝两个管网相互干扰。

②配制催化剂时提高己烷管网压力,将压力设定在0.6~0.8MPa。

③配制催化剂时,己烷要缓慢加入,以减小对整个己烷管网压力产生影响。以上措施解决了己烷冲洗量不稳的问题。

2)提高己烷流量。将离心机进料管处己烷冲洗量、带轮侧机械密封己烷冲洗量、差速器侧机械密封处己烷冲洗量,分别由原来的400L/h、200L/h、200L/h,提高到600L/h、300L/h、300L/h。

3)将离心机进料管干气密封的冲洗氮气流量,由原来2000m3/h,提高到现在的3000m3/h。

4)在离心机空转期间,要保证干气密封的冲洗己烷和冲洗氮气的正常投用,以防止转鼓内残留的聚乙烯粉末进入机械密封。

5)在停离心机之前,将离心机进料管处己烷冲洗量、带轮侧机械密封己烷冲洗量、差速器侧机械密封处己烷冲洗量,恢复到400L/h、200L/h、200L/h,氮气冲洗量恢复到2000m3/h,以防止停车时对机封产生过大冲击而损坏。

6)生产过程中,离心机停机以后,在其内部仍有塑料粉末,在干气密封附近,如果停机以后,立即停止己烷的冲洗,粉末很容易进入机械密封内部。因此规定,停机操作时,要等到离心机完全停下来30min以后,才能关闭己烷冲洗线的阀门;同样在开机操作时,要提前30min打开己烷冲洗阀门,30min以后,才能起动离心机。2.入料管干气密封安装注意事项

图4-42 进料空心管

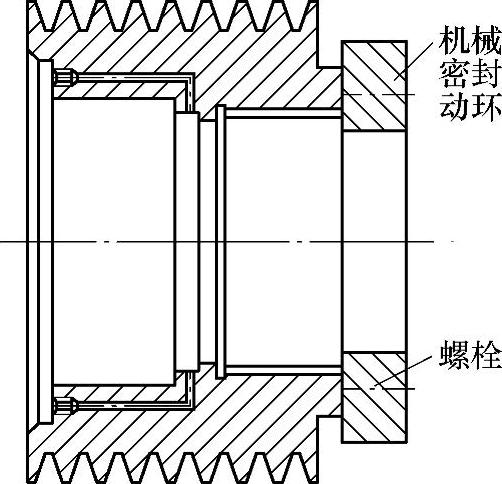

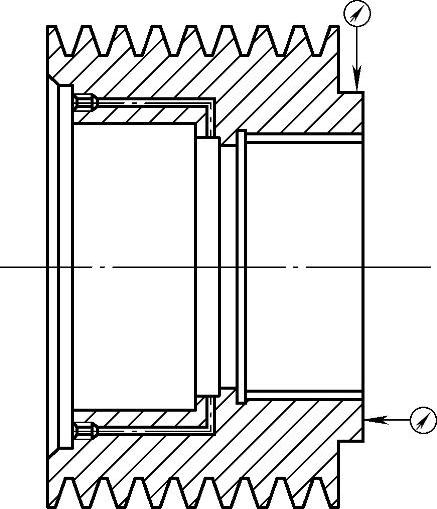

离心机的混合液物料从带轮处的空心轴进入到内部,图4-42为进料空心管的实物图片,图上的法兰部位与带轮连接,并随之一起旋转。带轮和转鼓正常工作时都是运转部件,因此,在进料口处设有机械密封,保证物料不会泄漏出来。带轮与机械密封的动环相连,如图4-43所示,动环与静环配合组成机械密封的摩擦副。为了保证机械密封可靠运行,带轮的几何公差要求在一定范围内,带轮与机械密封相连侧的平面度在0.03mm以内,带轮的圆柱度在0.04mm以内。可以将带轮放在机床上检测,找正以后,用千分表测量端面和径向圆跳动量即可,如图4-44所示。因此,安装带轮之前一定要检查几何公差。带轮安装在轴上时,同样要检查轴向和径向圆跳动情况。如果超出标准范围,就会造成机械密封损坏。现在进料管处的机械密封已经改为干气密封。

图4-43 进料端机械密封示意图

图4-44 带轮测量

3.进料口干气密封损坏原因及处理

在进料口出的干气密封,同样设有己烷冲洗,在进料空心轴的前端,开有一个小孔,图4-42所示,冲洗己烷从这个小孔流出,孔的外侧是旋转部件,小孔流出的己烷形成一个液环,用这个液环来阻止粉末进入进料口处的干气密封。

在实际运转时,经常有粉末进入进料口侧的干气密封,造成密封损坏。为了查找原因,对己烷冲洗小孔的位置进行了测量,结果发现己烷小孔超出了液封位置,已经无法形成液环。我们将原来的己烷小孔堵死,重新开孔,在原来小孔的位置上,向进料端移了150mm,如图4-45所示。改进以后,解决了粉末进入密封的问题。

图4-45 进料管改进

4.推力轴承的安装

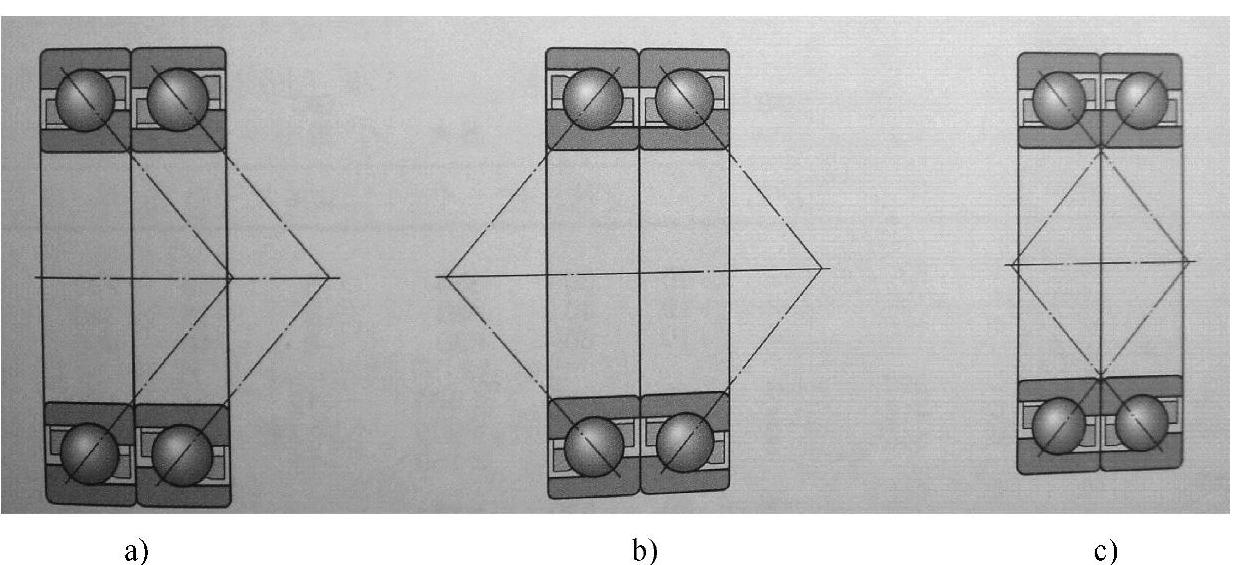

角接触球轴承的组装形式有三种,串联安装、背对背安装、面对面安装,如图4-46所示,背对背安装和面对面安装,轴承组可以承受作用在两个方向上的轴向负荷,但每个轴承只能承受一个方向上的轴向力。背对背安装时,两个轴承的负荷沿轴承线分开,用于刚性要求较高的位置,并可以承受倾覆力矩。面对面安装时,两个轴承的负荷沿轴承线汇合,刚性较低,不适于承受倾覆力矩的场合。

(https://www.xing528.com)

(https://www.xing528.com)

图4-46 轴承的组装形式

a)串联 b)背对背 c)面对面

离心机上的推力轴承型号为7224BDB,两件组合使用,应该以背对背的形式安装。

曾经有一次,更换离心机六天以后,带轮侧的推力轴承出现异常声音,被迫停机检修。打开带轮发现,润滑脂充满带轮的空间,但两件轴承是面对面安装,轴承保持架把油脂进入轴承内部的通道堵死,无法形成润滑。通过这件事,要求安装轴承时,必须确认轴承的安装形式。5.离心机的动平衡调试方法

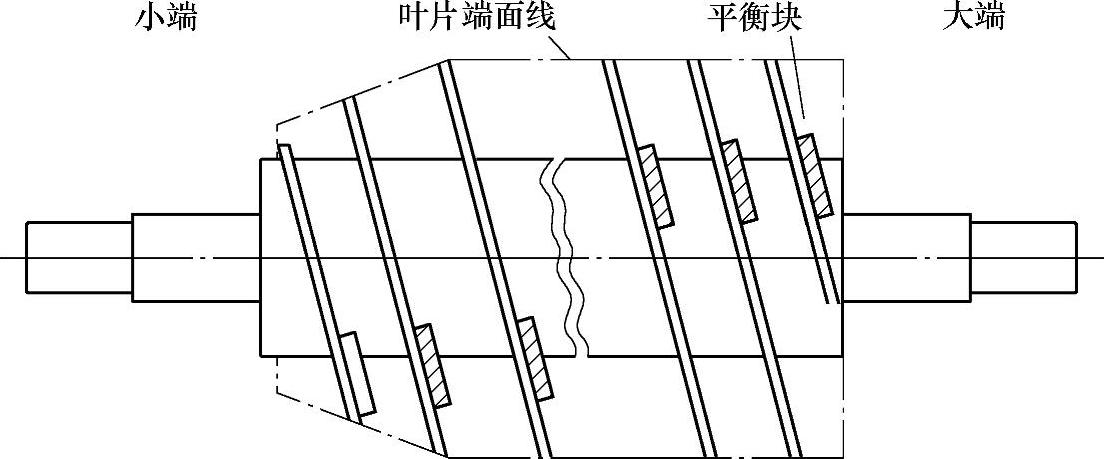

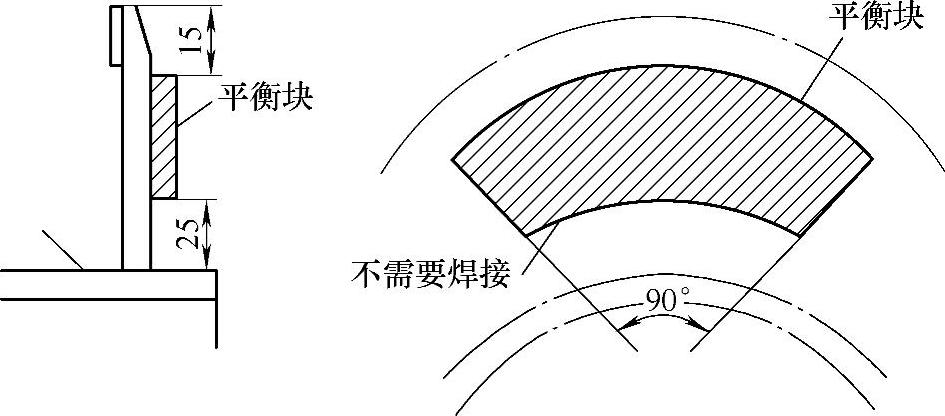

螺旋推料叶片的动平衡调试,采用加配重块的方法找平衡,平衡块应焊在从大端起的三圈螺旋叶片范围内,如图4-47所示,平衡块不能超出螺旋线的端面线,平衡块朝向大端一侧。平衡块的材质与叶片的材质要相同,其厚度与叶片的厚度相同,扇形结构,其外半径按叶片的半径减去15mm,内半径按内壳半径加25mm,扇形夹角为90°,如图4-48所示。平衡块的两端要连续焊,外端要断续焊,内端不要焊。小端平衡块应焊在从小端起三圈螺旋叶片以内,并朝向大端一侧,如图4-47所示。

图4-47 平衡块焊接位置

图4-48 平衡块形状

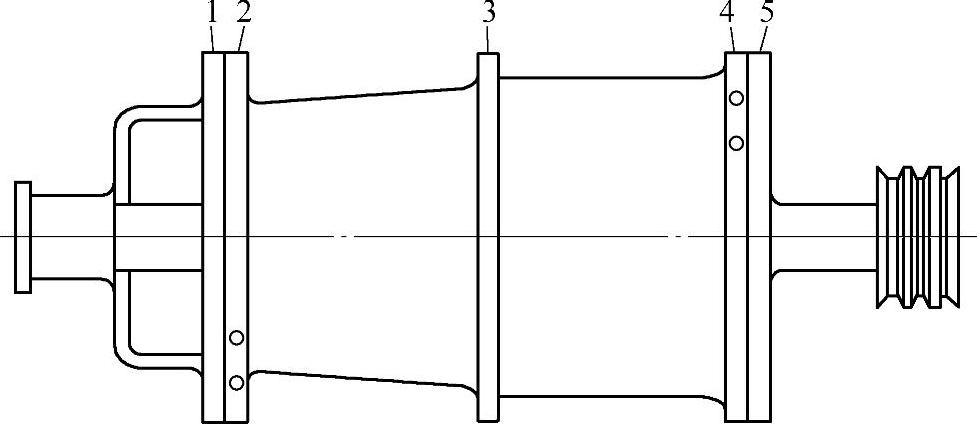

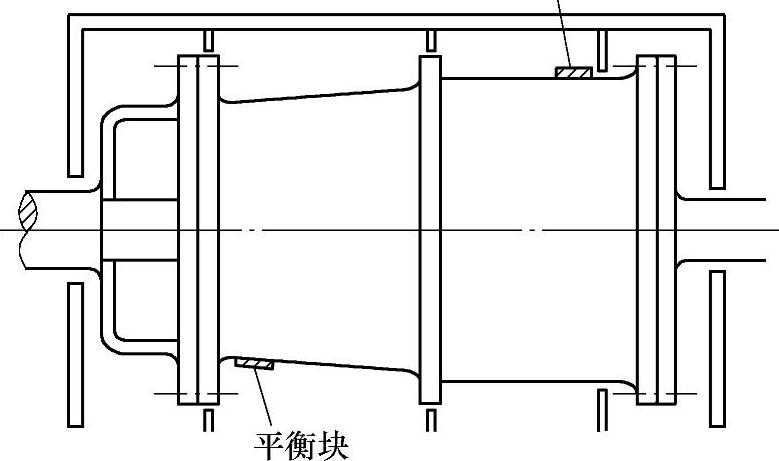

转鼓动平衡调试,要装好带轮、差速器后一起进行。一般采用钻孔的方法,如图4-49所示,在外转鼓法兰2和4上钻孔,不要在封头法兰1和5上钻孔,3为外转鼓中间加强肋,不能钻孔。钻孔的直径为法兰厚度的1/3,深度比法兰厚度要小,钻孔的直径要在8mm、10mm、15mm中选择。如果钻孔不能完全调试平衡的话,可在外转鼓表面加平衡块,可焊在如图4-50所示的位置,平衡块的厚度为9~12mm,宽度为50mm,长度为150mm,曲率半径与转鼓相同,材质与转鼓相同,平衡块四周要连续焊。

图4-49 钻孔法找动平衡

1、5—封头法兰 2、4—外转鼓法兰 3—外转鼓中间加强肋

6.离心机的轴瓦

图4-50 平衡块位置

该聚乙烯装置的离心机,在运转过程中,多次出现由于振动加大而被迫停车检修的情况。在出现振动增大的时候,电流和转矩值并没有明显的上升,振动增大的同时,能够听到低沉的摩擦声音。停机对离心机进行解体检查,并没有发现轴瓦、推料螺旋等部件有明显磨损的迹象,两侧的滚动轴承也没有发现问题,对离心机转鼓做动平衡,也没有发现转鼓不平衡的情况,唯一的问题就是在轴瓦和半轴上没有润滑油脂,出现了干磨的现象。后来又出现了几次类似情况,采取停机加脂的方法,在轴瓦处加脂以后,继续开车运行,振动消除。

原因分析:当出现振动增大时,电流和转矩并没有明显的上升,说明负荷并没有增大,不存在物料进入离心机不均匀的问题(当然,小的波动是难免的),即工艺操作对振动的影响很小。振动时有低沉的声音,说明轴瓦与半轴存在干磨的情况,而且相对转速只有18r/min,所以声音频率较低,声音低沉。

解决办法:如果轴瓦能够很好地润滑,问题就解决了,如图4-51为进口轴瓦实物图片,具体的改进方法:

图4-51 进口轴瓦图片

1)增大轴瓦的配合间隙,原来厂家的操作手册上给定轴瓦的间隙为0.14~0.17mm,但他们的材质选用的是铸铁,国产以后,轴瓦材料选用的是磷青铜,铜的热膨胀系数比铁大将近一倍,因此,轴瓦的间隙相应也应该增大,根据计算和现场情况,取0.23~0.28mm,间隙增大以后,能够保持住更多的润滑脂,有利于润滑。

2)解决将润滑脂注入轴瓦处的问题,存在的问题是,虽然加了很多的脂,但没有真正进入到轴瓦处,全部流出来了,没起作用,改进办法如图4-52所示,在轴瓦内径的油槽处倒角,尺寸为C3,这样,润滑脂可以顺利进入到轴瓦。

3)加大进油槽的深度,由目前的0.5mm,增大到1.6mm。

4)增加进油孔的数量,由现在的四个,增加到六个,均匀分布。

5)轴瓦的镶嵌石墨柱必须是浸油石墨的,否则,研磨下的石墨粉会将配合间隙填充满。

图4-52 改进轴瓦示意图

6)为了保证轴瓦处良好的润滑,在安装轴瓦时,先在瓦上涂满润滑脂,安装到现场以后,再次加脂,这时一定要盘车,保证油脂均匀注满。通过上面的改进措施,保证了轴瓦的润滑,运行时间大大延长了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。