通常人们把在干冰中冷却到-80℃左右的处理称为冷处理,在国内通常用来处理块规和精密齿轮刀具等要求尺寸稳定性较高的精密工件,以减少淬火钢中残留奥氏体,提高工件的尺寸稳定性,这种冷处理方法在国内应用已有很多年的历史。深冷处理要冷却到更低的温度,通常是采用液氮,使工件冷却到-190℃以下。被处理材料在更低温度的环境下,微观结构发生了变化,因此材料的某些性能得到提高。

苏联著名金属学家А.П.古里亚耶夫早在1937年就曾发表了关于利用冷处理提高高速钢工具寿命的文章。美国从20世纪50年代对深冷处理进行研究,主要用于航空领域,20世纪70年代扩展到机械制造领域。英国氧气公司(BOC)很早就报道了利用液氮深冷处理来提高高速钢工具寿命的信息。当时英国采用的方法很简单,用不锈钢罐盛液氮,把工具放在液氮中,保温10h,这样可以大幅度提高工具寿命。据报道,当时有多家公司正式采用了该工艺,效果非常显著:钻头寿命提高600%;齿轮刀具提高寿命300%;铣刀提高寿命200%;切削不锈钢钢棒的锯条提高寿命24倍。

深冷处理在苏联也得到大量应用,据报道1977—1978年间在苏联不同工业领域内有200多家企业采用了深冷处理技术。苏联对深冷处理进行了大量的试验研究工作,并在《МиТОМ》(《金属学与金属热处理》)杂志1980年第10期集中发表了5篇有关高速钢深冷处理的文章。文章对深冷处理后高速钢的组织和性能,残留奥氏体转变动力学以及深冷处理对高速钢工具寿命的影响等方面进行了全面的报道。但在苏联深冷处理的最大问题是使用效果的稳定性,据统计最好的效果可以提高高速钢工具寿命10倍以上,但有时又完全没有效果,甚至罕见地出现负面效果。《МиТoМ》杂志的综合意见认为,工具的使用厂可以考虑采用深冷处理提高工具的寿命,但不建议用来处理大量生产的商品工具。苏联工具科学研究院试验后认为,如果严格执行最合理的热处理工艺,深冷处理不能提高工具的使用寿命。只要工具不开裂,深冷处理可以代替一次回火。

日本也试验了深冷处理的效果,对高碳钢、合金钢、高速钢等5种材料的深冷处理磨损试验的结果认为深冷处理后耐磨性比处理前最少提高2倍,最高提高6.6倍,高速钢钻头提高寿命5倍,拉刀、铣刀、比处理前提高300%~400%。

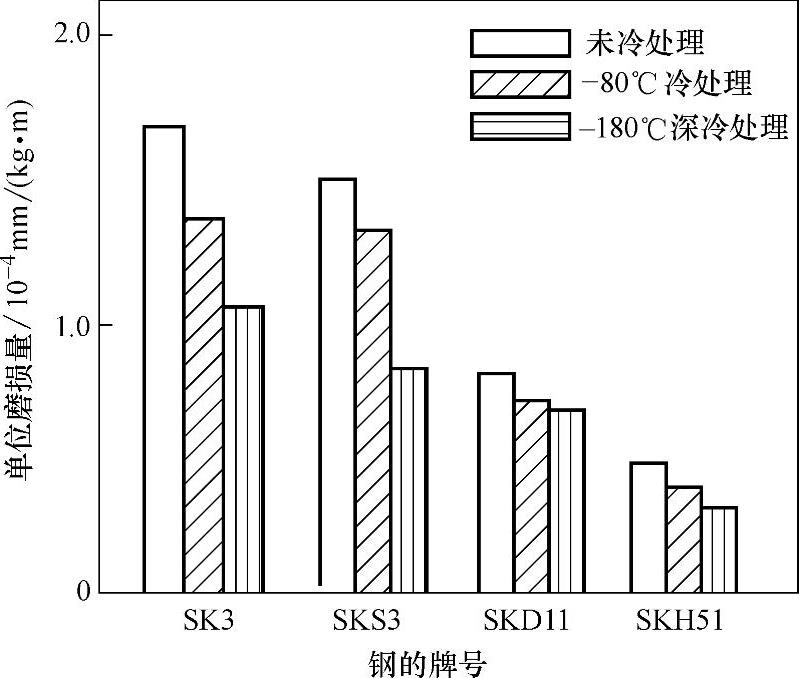

日本的另一个试验对冷处理和深冷的效果进行了比较,采用高碳钢SK3(w(C)=1.0%)、高碳铬钢SKS3(w(C)=0.93%、w(Cr)=0.65%)、高铬工具钢SKD11(w(Cr)=12%)和高速钢(SKH51)试样分别进行冷处理和深冷处理,然后进行磨损试验。试验结果如图3-51所示,-180℃深冷处理试样的耐磨性都高于-80℃的冷处理试样的耐磨性。

我国较早的关于深冷处理的试验研究的文章发表于1988年,后来研究的论文逐渐增多,并且翻译了多篇国外关于深冷处理的文章,至今仍然不断有这方面的文章发表。在我国有关深冷处理的文章大多为综述性文章,其中较多的是关于深冷处理机理的文章。本书作者于2016年在《工具技术》杂志上,发表了《高速钢深冷处理的现状与问题》一文,对高速钢深冷处理的一些技术问题进行了讨论。(https://www.xing528.com)

图3-51 几种材料深冷处理和冷处理耐磨性的比较

在我国已发表的试验数据中,深冷处理提高高速钢工具寿命的幅度也有较大差别。某资料介绍了两个规格的W6Mo5Cr4V2高速钢丝锥,淬火并560℃3次回火后进行-196℃、24h深冷处理,丝锥的寿命分别提高38%和145%。另一资料介绍了高速钢铰刀的寿命对比,淬火并2次回火后可以加工600个孔,正常淬火+1次回火+深冷处理后可以加工2000个孔,为原寿命的3倍多。还有资料报道:淬火并3次回火后经深冷处理高速钢滚刀提高寿命2~3倍;高速钢插齿刀提高寿命0.6~1.5倍;高速钢钻头提高寿命1~5倍。

除了深冷处理的实际应用以外,国内外还对深冷处理的机理进行了大量的试验研究,对深冷处理之所以能够提高高速钢工具的寿命提出了很多不同的观点,至今还在不断进行试验研究,但尚未完全达到一致的认识,对深冷处理中的一些现象尚不能给出十分准确的解释。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。