一、工步顺序的确定

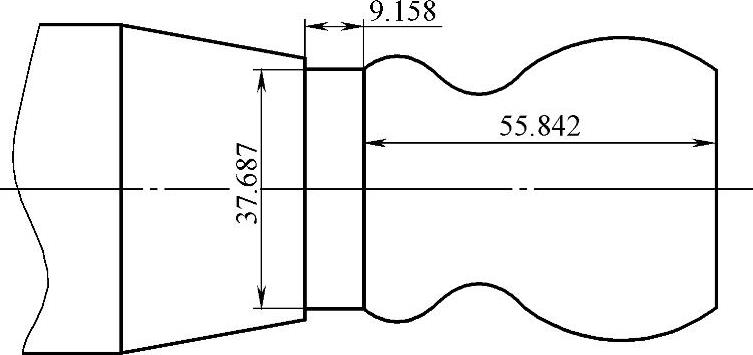

在第一次装夹时,工步顺序的确定按照由内到外、由粗到精、由近到远的原则确定,在一次装夹中尽可能加工出较多的工件表面。结合本零件的结构特征,可以先粗加工、半精加工外圆各表面(为了保证粗加工刀具的使用寿命,副后角不宜过大;为了避免粗加工时刀具后刀面与零件发生干涉,使得零件报废,造成不必要的浪费,从而确定了如图3-5所示的粗加工零件轮廓图,其他基本尺寸不变),再加工内孔各表面至尺寸,并保证表面粗糙度要求,最后进行外圆各表面的精加工。

在第二次装夹时,结合零件的结构特征,首先对零件外圆进行粗、精加工,再车M30×2螺纹。

图3-5 粗加工零件轮廓图

二、走刀路线的确定

在数控加工中,刀具刀位点相对于工件的运动轨迹称为走刀路线。编程时,走刀路线的确定原则主要有以下几点。

1)走刀路线应保证被加工零件的精度和表面粗糙度,且效率高。

2)使数值计算简单,以减少编程的工作量。(https://www.xing528.com)

3)应使走刀路线最短,这样既可以减少程序段,又可以减少空行程时间。

4)确定走刀路线时,还要考虑工件的加工余量和机床、刀具的刚度等情况,确定是一次走刀,还是多次走刀来完成加工。

由于所选用的数控车床具有循环功能,只要编程正确,数控系统就会自动确定粗车及螺纹车削路线。因此,该零件的粗车及螺纹车削路线不需要人为确定,只要指定零件的精车路线即可。由于该零件为单件小批量生产,走刀路线的设计不必考虑最短进给路线或最短空行程路线。

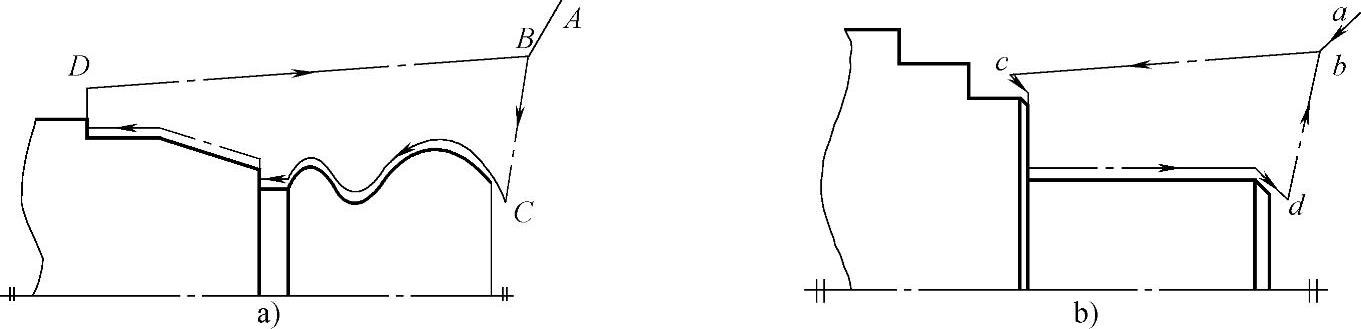

图3-6a所示为第一次装夹时外圆精车走刀路线,点A(250.0,150.0)为换刀点,点B(55.0,7.0)为精车起刀点,点C(12.735,4.543)为切入点,为避免切入时损坏工件故采取圆弧切入。图3-6b所示为第二次装夹时外圆精车走刀路线,点a(100.0,100.0)为换刀点,点b(55.0,5.0)为精车起刀点,点c(53.985,35)为精车切入点。

图3-6 走刀路线

a)第一次装夹 b)第二次装夹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。