4.3.2.1 激光热传导焊接的基本原理

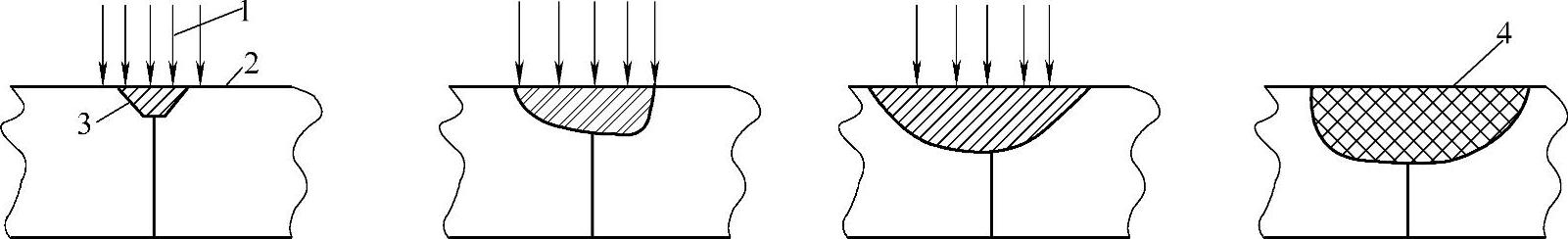

热传导型激光焊接中,辐射到材料表面的激光功率密度较低,光能量只能被表层吸收,表面热量通过热传导的方式逐渐向材料内部扩散,实现焊接。图4.3-2所示为激光辐射下材料表层熔化过程示意图。

4.3.2.2 激光焊接参数及焊接方法

1.焊接参数的选择

图4.3-2 激光辐射下材料表层熔化过程示意图

1—激光束 2—被焊接材料 3—熔化金属 4—焊缝

激光热传导焊接一般采用脉冲激光焊接设备,其主要焊接参数有功率密度、脉冲波形、脉冲宽度、离焦量等。

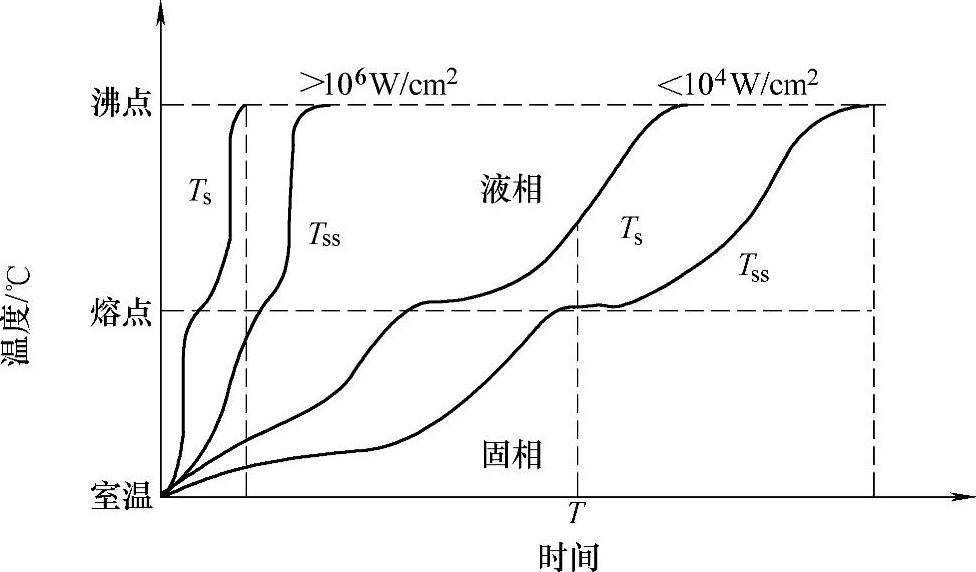

(1)功率密度 它是激光加工最关键的参数之一。图4.3-3给出了两种不同功率密度下,金属表面温度及底层温度随时间的变化曲线。采用较高的功率密度,在几微秒时间范围内,表层可加热至沸点,即有汽化发生。因此,高功率密度对材料去除加工,如打孔、雕刻、切割等有利。采用较低的功率密度,表层温度达到沸点需经数毫秒,并在表层汽化前,底层温度就达到熔点,易形成良好的熔融焊接。由此可见,在传导型激光焊接中,功率密度的范围为104~106W/cm2。

图4.3-3 功率密度与金属表层温度及底层温度随时间的变化曲线

Ts—表层温度 Tss—底层温度

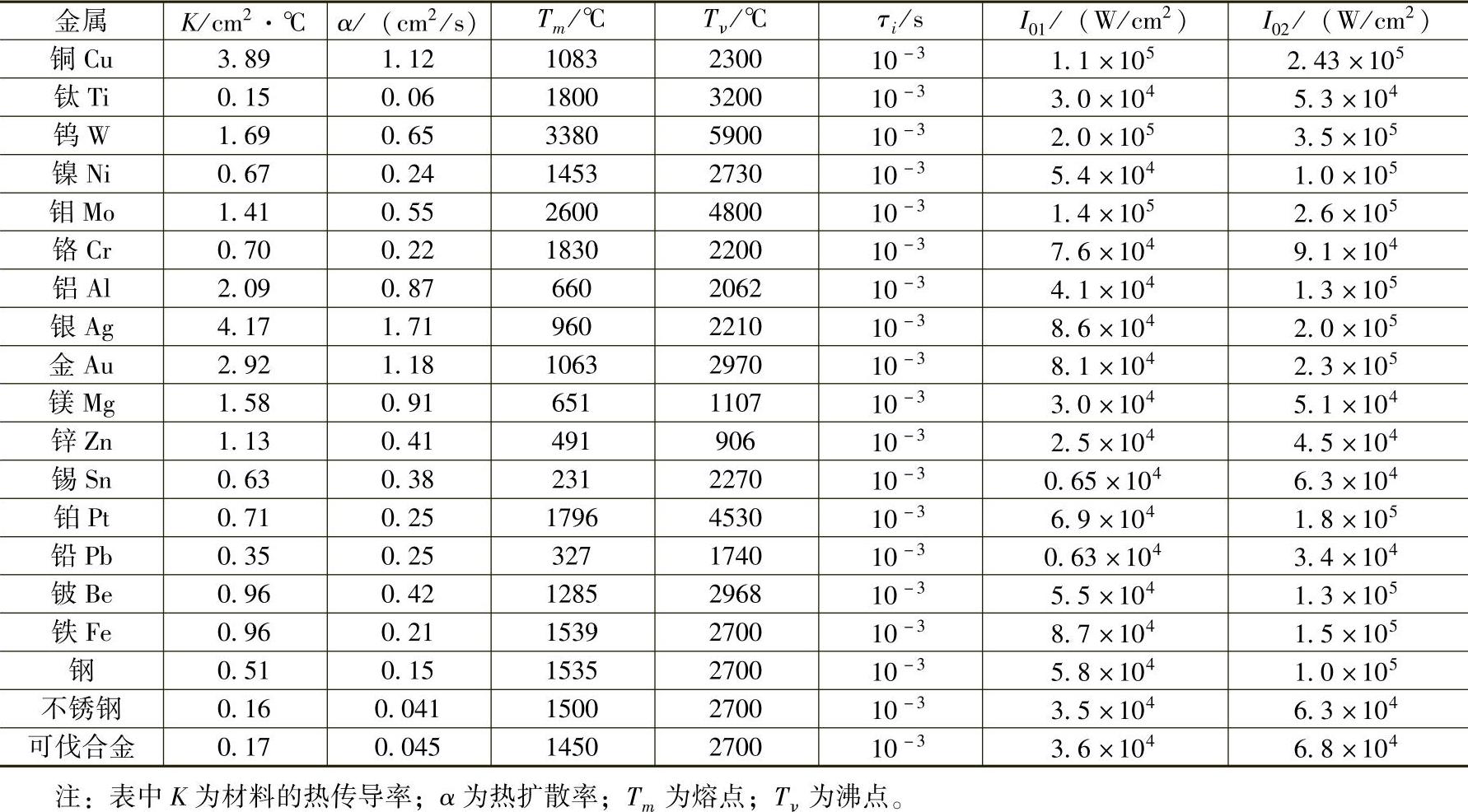

在具有恒定强度的表面热源作用下,表面达到材料熔点的功率密度为I01,表面达到材料沸点的功率密度为I02,热波与汽化波速度相等时的临界功率密度为I03。表4.3-2给出了一些金属材料的I01、I02值,表4.3-3给出了一些金属材料的临界功率密度I03。对于大多数材料,I01<I02<I03。

表4.3-2 一些金属的临界功率密度I01和I02

表4.3-3 一些金属材料的临界功率密度I03

注:表中Lb为材料的汽化热;ρ为热导率;α为热扩散率;τi为脉冲宽度。

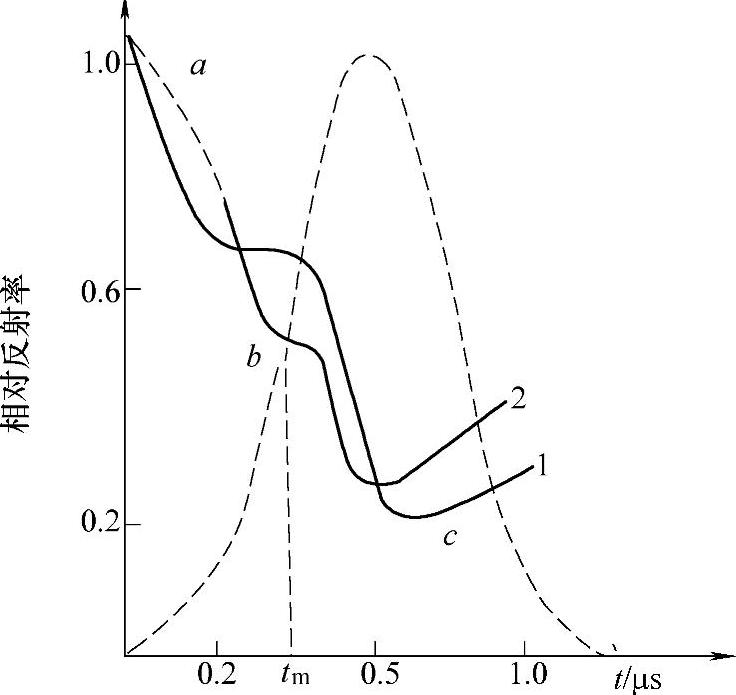

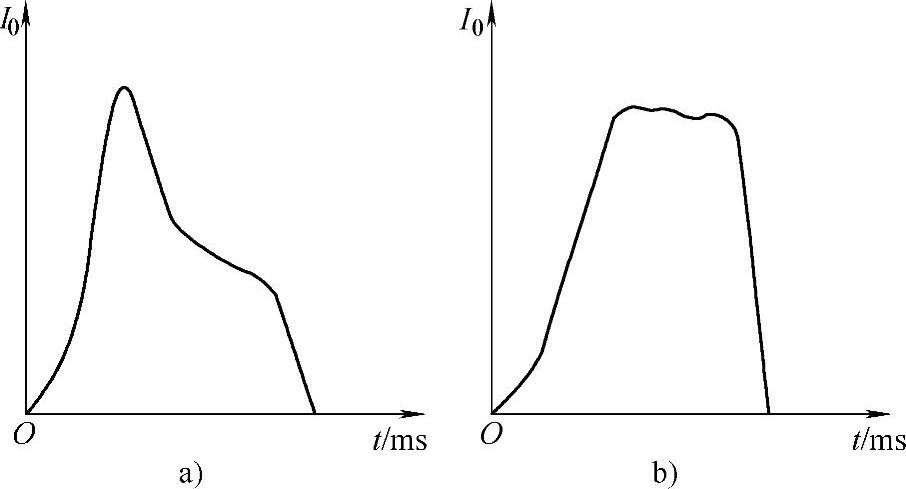

(2)脉冲波形及脉冲宽度 不同的激光脉冲波形,对焊接会产生不同的影响。采用有前端尖峰脉冲的波形,可使金属表面温度迅速上升达到熔点,降低了材料对激光的反射率,这种波形适用于高反射金属,如非铁金属(见图4.3-4中曲线1)。对反射率比较低的金属,如某些钢铁材料(见图4.3-4中曲线2),则要求激光波形比较平坦。图4.3-4给出了到达沸点时,在一个激光脉冲周期内金属反射率R的变化曲线,由该图可知,脉冲开始时,强度很高的激光束入射到金属材料的表面,大部分的激光能量被反射,当温度逐渐上升到熔点时,反射率迅速下降(由a点到b点),随着温度的继续升高反射率再次迅速下降(由b点到c点)。对于铜以及金、银、铝等反射率高的非铁金属材料可以采用带有前置尖峰的波形,对于钢以及镍、钼、钛等反射率低的钢铁材料,可以采用比较平坦的激光波形,如图4.3-5所示。

图4.3-4 一个激光脉冲周期内金属反射率R的变化曲线

图4.3-5 不同材料焊接时的脉冲激光波形

a)尖峰波形适用于非铁金属 b)平坦波形适用于钢铁材料

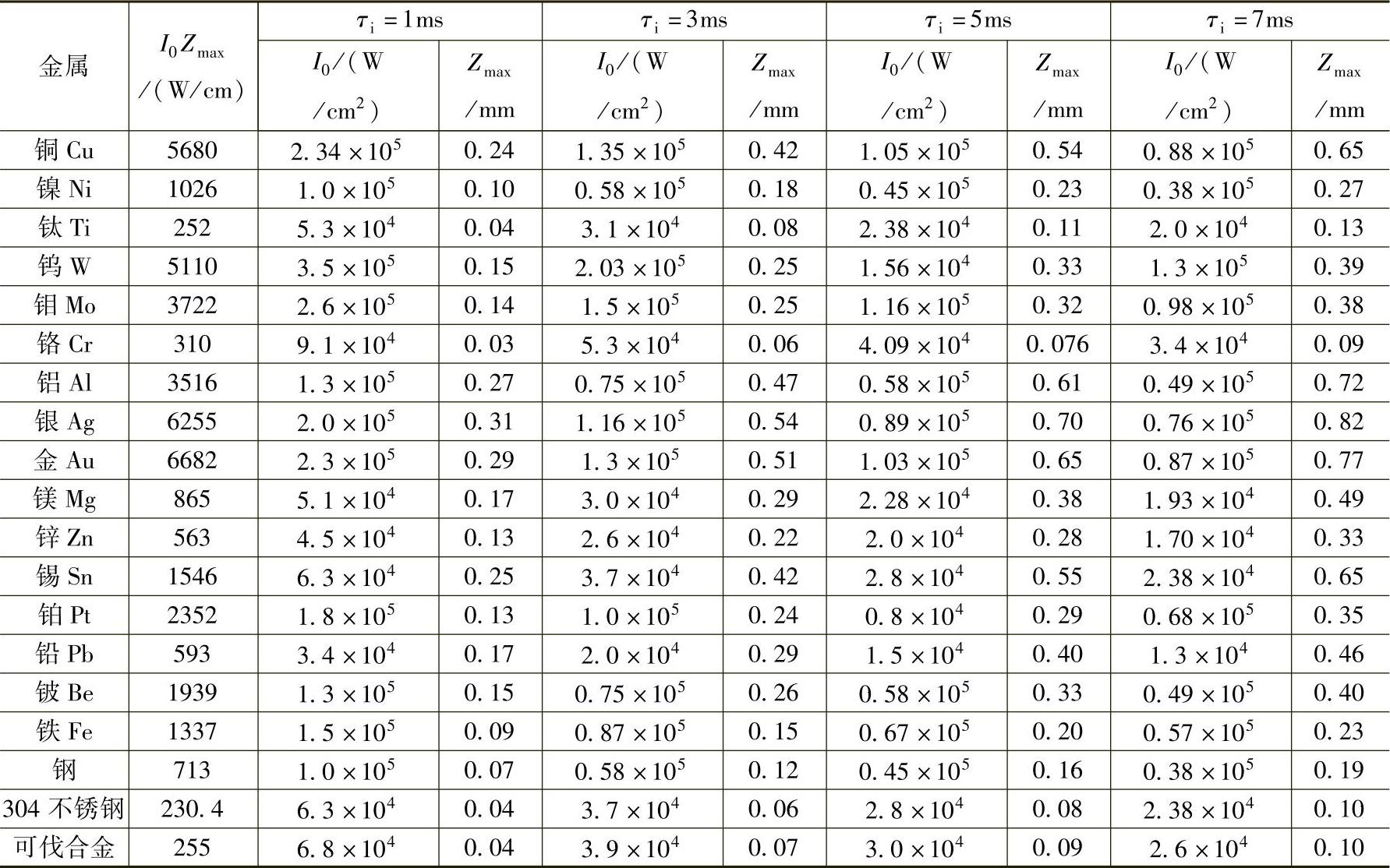

脉冲宽度主要影响熔化深度,脉冲宽度越长,熔化深度越深。对于同一种金属,达到同样的熔化深度,脉冲宽度短,则需功率密度高,可焊范围窄,热效率高;脉冲宽度长,所需功率密度低,可焊范围宽,热效率低。表4.3-4列出了一些金属材料的I0Zmax值以及不同脉冲宽度作用下可达到最大熔深。

热影响区与脉冲宽度有关,脉冲宽度越长,热影响区越大。因此,在薄片与薄膜焊接中,脉冲宽度的选取应在保证热影响区所允许的情况下,适当增加脉冲宽度,提高焊接质量的稳定性。

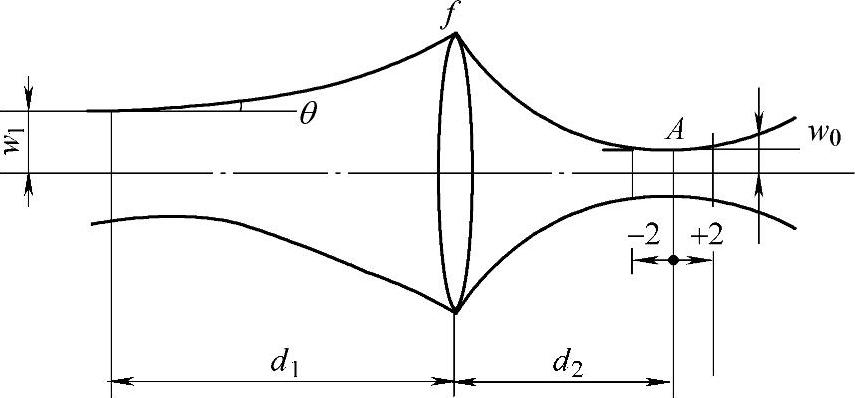

(3)离焦量 图4.3-6所示为激光焦点与离焦量的关系示意图。经透镜聚焦后的光束腰部不在透镜焦平面上,而在位置A处,A点称激光焦点。激光焦点处的光斑最小,能量密度最大。激光焦点处光斑中心的功率密度过高,容易造成汽化成孔。离开激光焦点的各平面上,功率密度分布相对均匀,因此,激光焊接通常需要一定的离焦量。

表4.3-4 一些金属材料的I0Zmax值、脉冲宽度与最大熔深的关系

当负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、汽化,使光能向材料更深处传递,因此可获得更大的熔深。在实际应用中,当要求熔深较大时,采用负离焦;焊接薄材料时,宜用正离焦。(https://www.xing528.com)

2.焊接方法

激光焊接常用的方法有:导线焊接、导线与接触面的焊接、片状材料的焊接及不同类金属材料的焊接等。

图4.3-6 激光焦点与离焦量的关系示意图

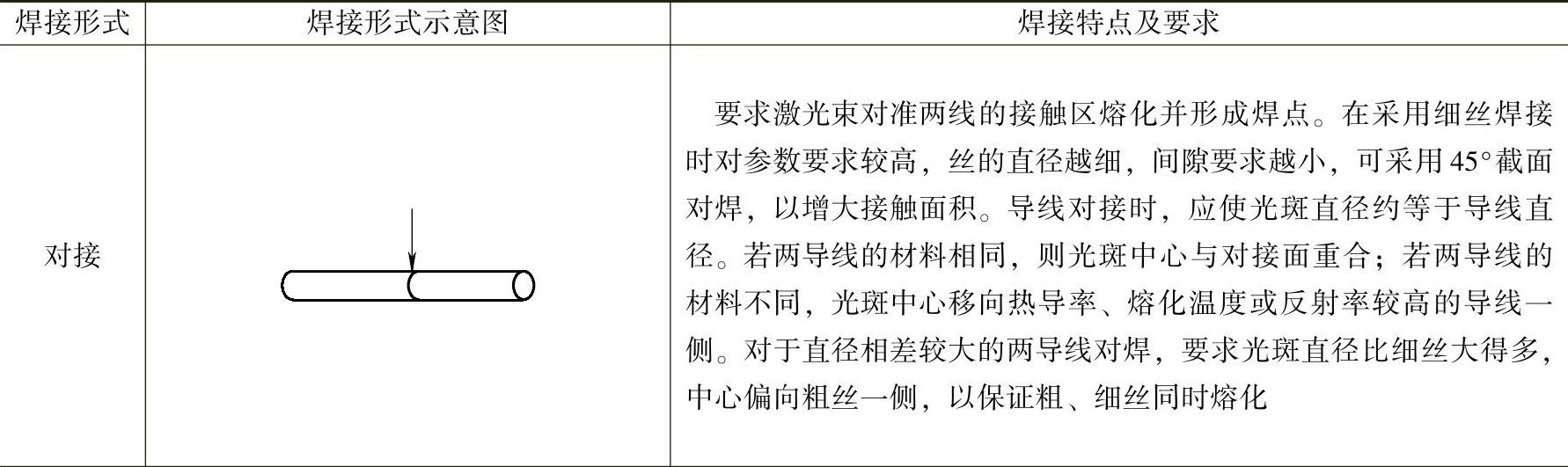

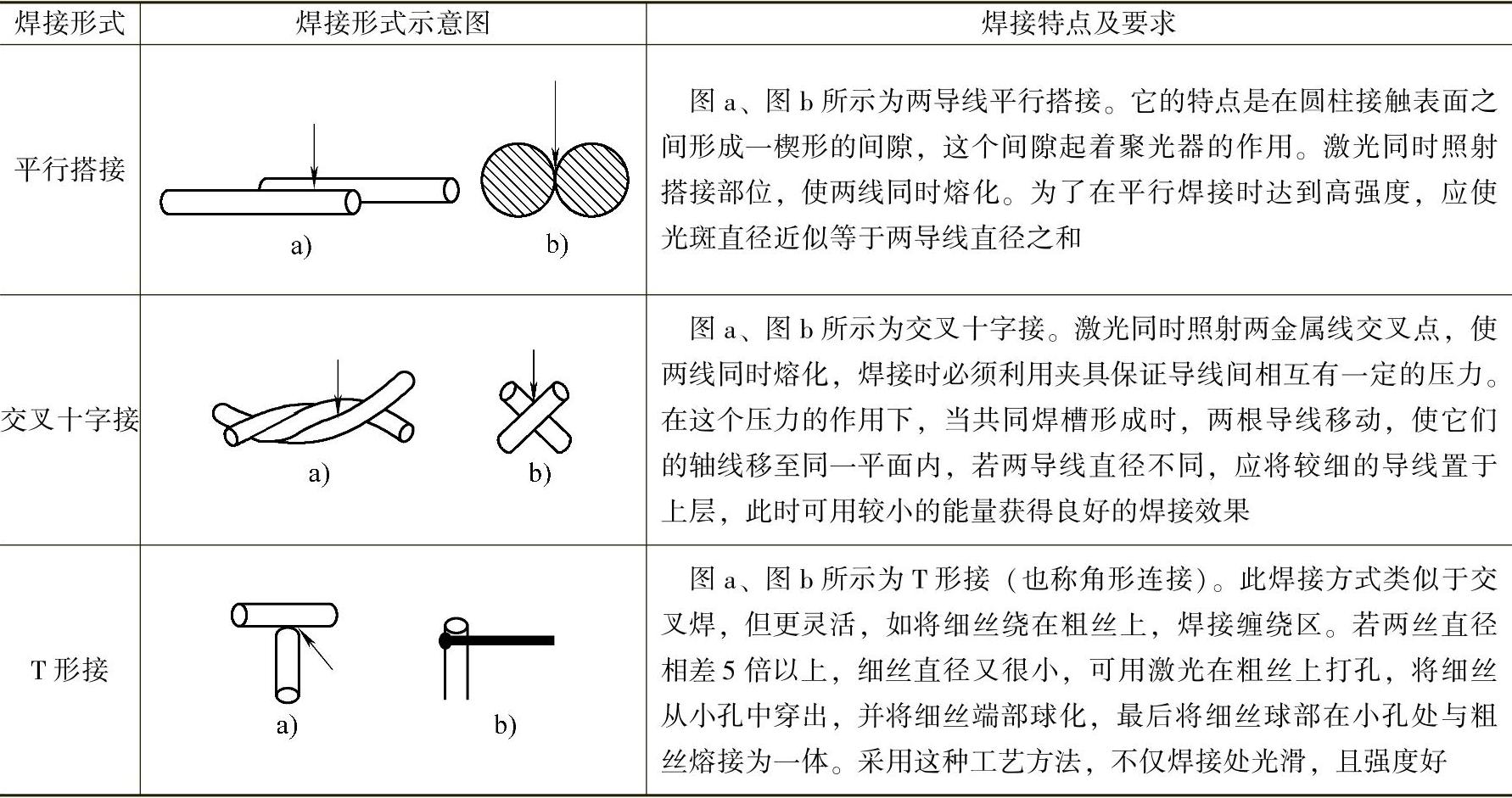

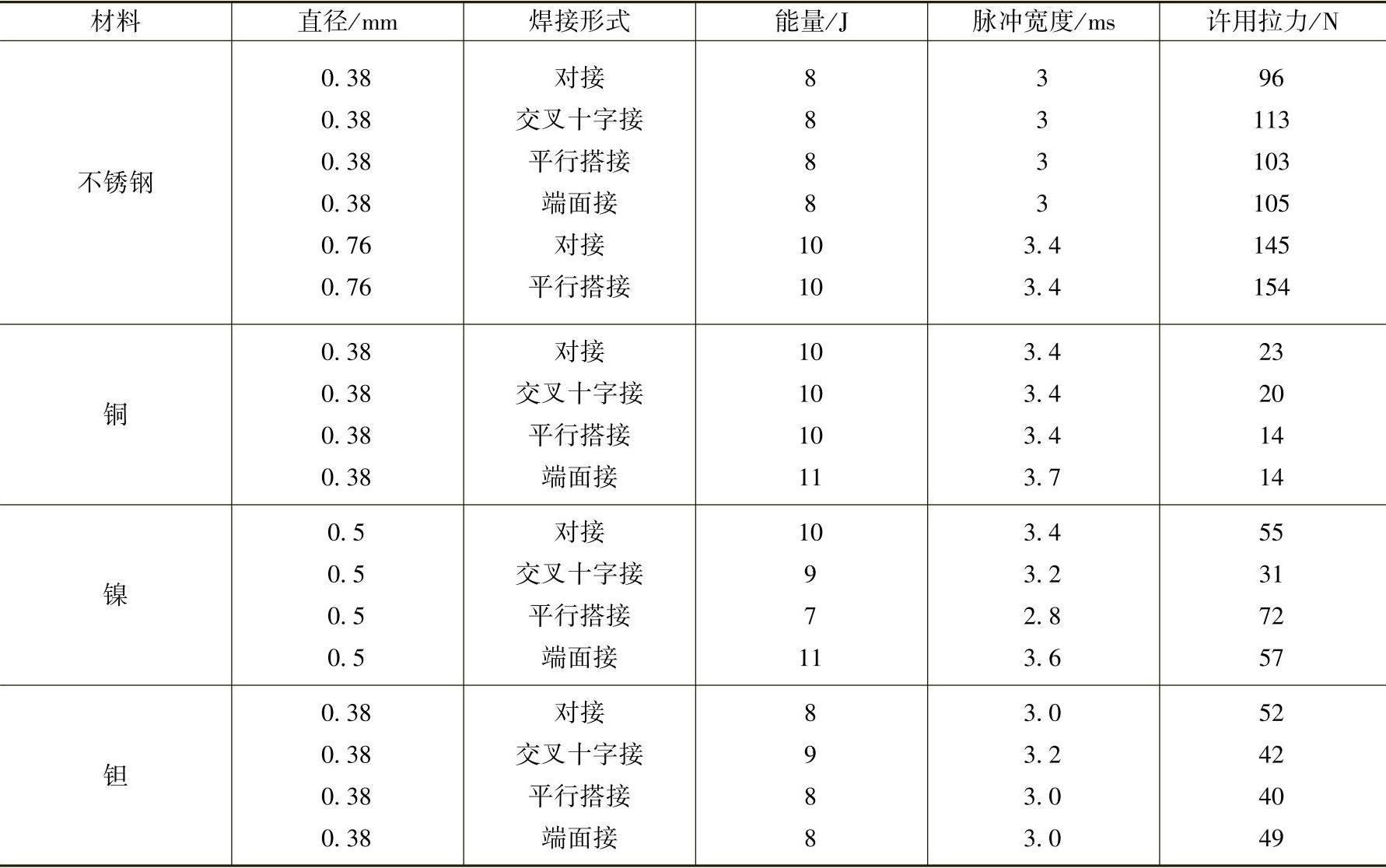

(1)导线焊接 主要有四种焊接形式:对接、平行搭接、交叉十字接和T形接。表4.3-5给出了四种导线焊接的形式、特点和它们对焊接的要求。表4.3-6给出了部分材料采用导线焊接时选用的形式和参数。

表4.3-5 四种导线焊接的形式、特点和焊接要求

(续)

表4.3-6 部分材料导线焊接时选用的形式和参数

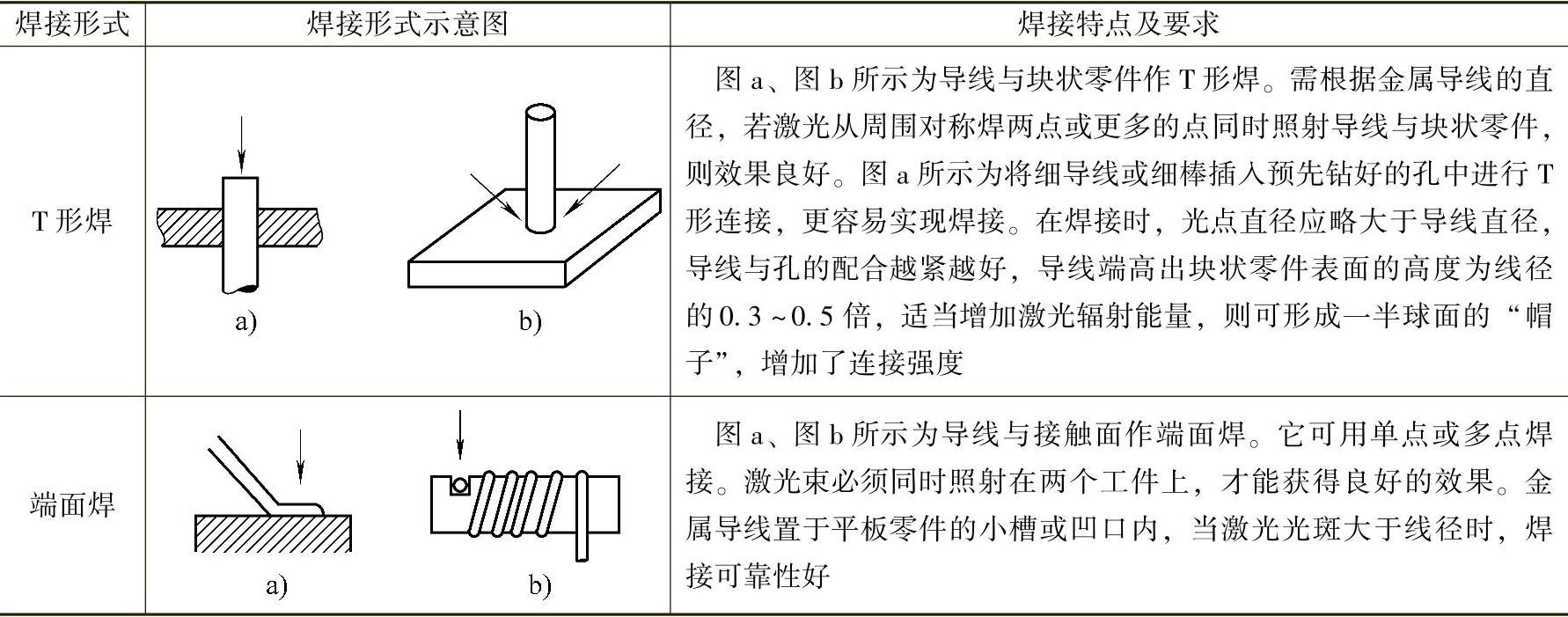

(2)导线与接触面的焊接 主要有两种焊接形式:T形焊和端面焊。表4.3-7是两种导线与接触面焊接的形式、特点和它们对焊接的要求。

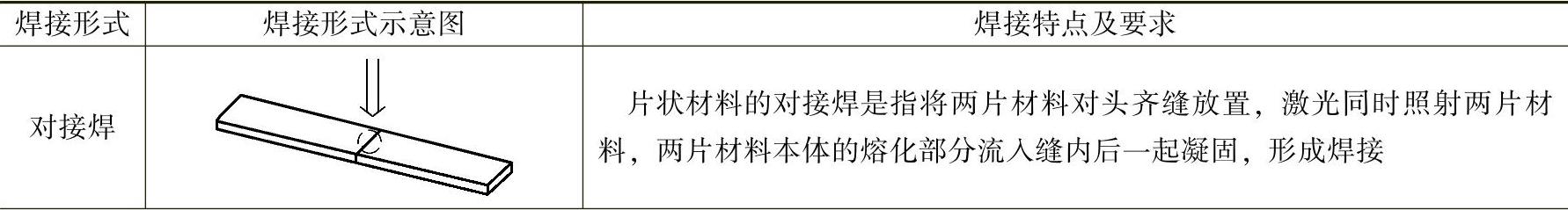

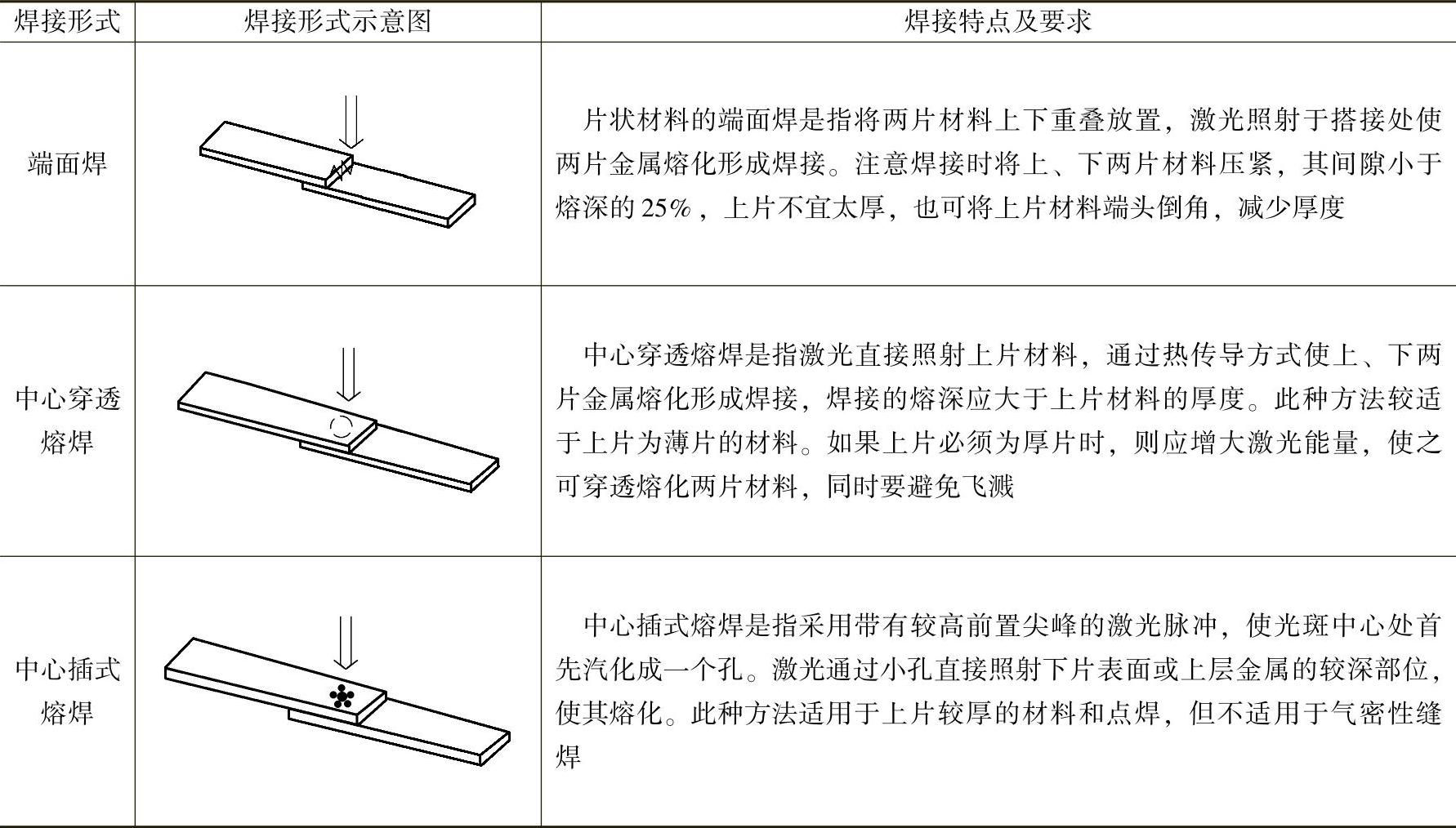

(3)片状材料的焊接 主要有四种焊接形式:对接焊、端面焊、中心穿透熔接焊和中心插式熔焊。表4.3-8给出了四种片状材料焊接的形式、特点和它们对焊接的要求。

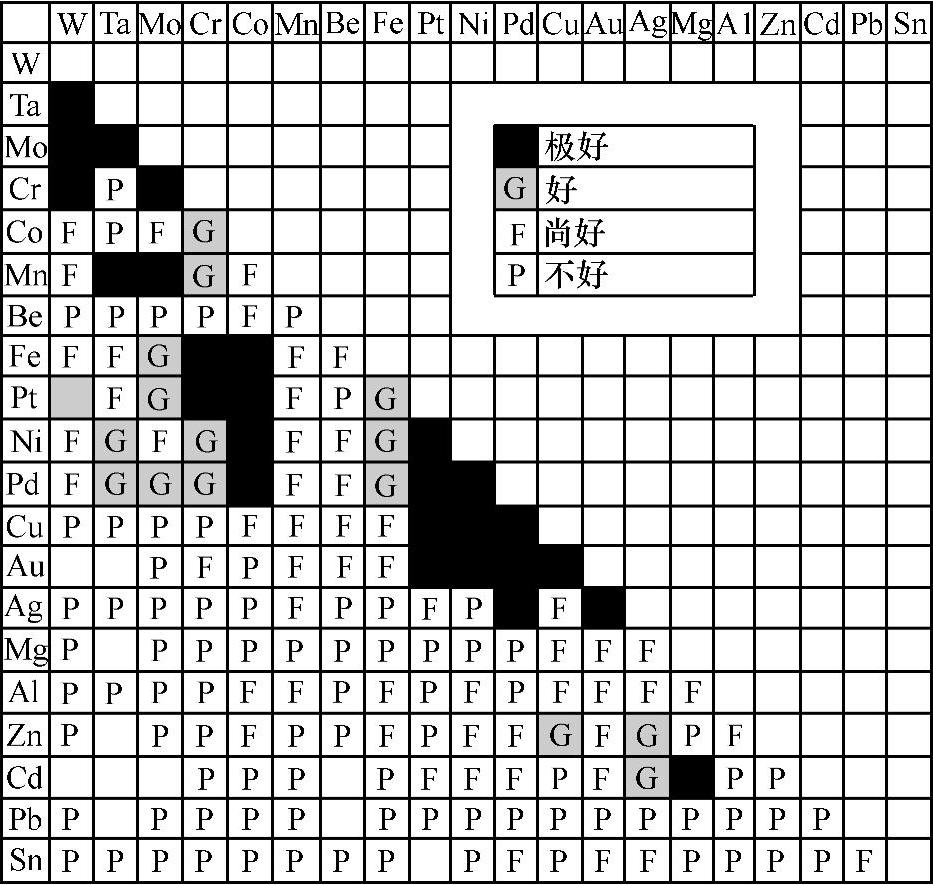

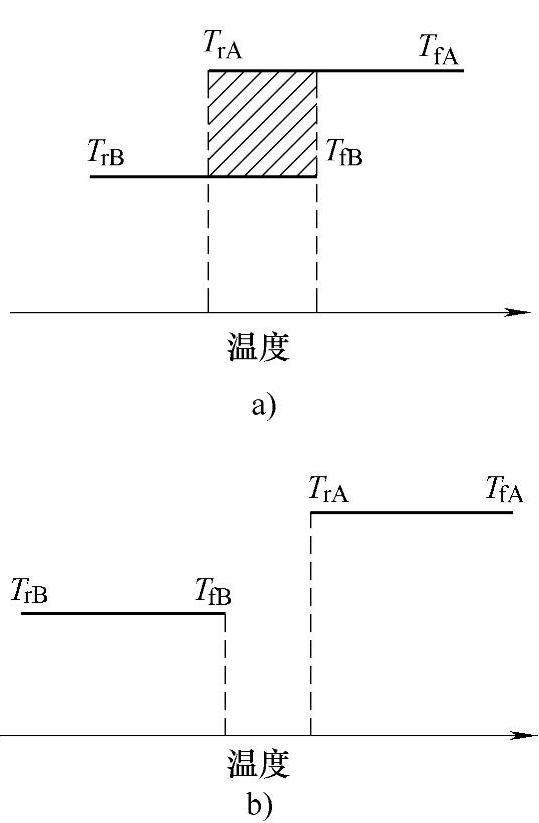

(4)不同类金属材料的焊接 不同材料之间的激光焊接的焊接性是不一样的,只有某些特定的材料组合才有可能实现互焊,如图4.3-7所示。只有两种材料的熔、沸点相近,才能形成较为牢固的连接。设金属A熔点为TrA,沸点为TfA;金属B熔点为TrB,沸点为TfB;当TfA>TfB>TrA>TrB时,如图4.3-8a所示,可在TrA与TfB之间调节金属表面温度,TrA与TfB之间温差越大,激光参数调节范围越大。如果TrA>TfB>TrA时,如图4.3-8b所示,则不能形成两种金属的牢固焊接,可借助与两种金属材料相匹配的过渡金属来实现焊接。

表4.3-7 两种焊接形式的特点及其焊接要求

注:1.为了形成焊接,必须提前熔化大块金属。因此,为完成焊接,必须满足下列两个条件

1)大块金属开始熔化的时间τ1应大于导线开始熔化需要的时间τ2,即τ1>τ2。

2)大块金属开始破坏的时间τp1应大于辐射的脉冲宽度τ,即τp1>τ。

2.大块金属的熔深应约等于被焊接的导线半径的一半,这样才能获得高质量的连接。

3.在焊接时,块状零件的几何尺寸可以任意,但应注意导线的几何尺寸。

图4.3-7 不同金属材料间采用激光焊接的焊接性

图4.3-8 两种金属熔、沸点示意图

表4.3-8 四种片状材料焊接的形式、特点及其焊接要求

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。