5.1.3.1 提高加工精度的主要途径

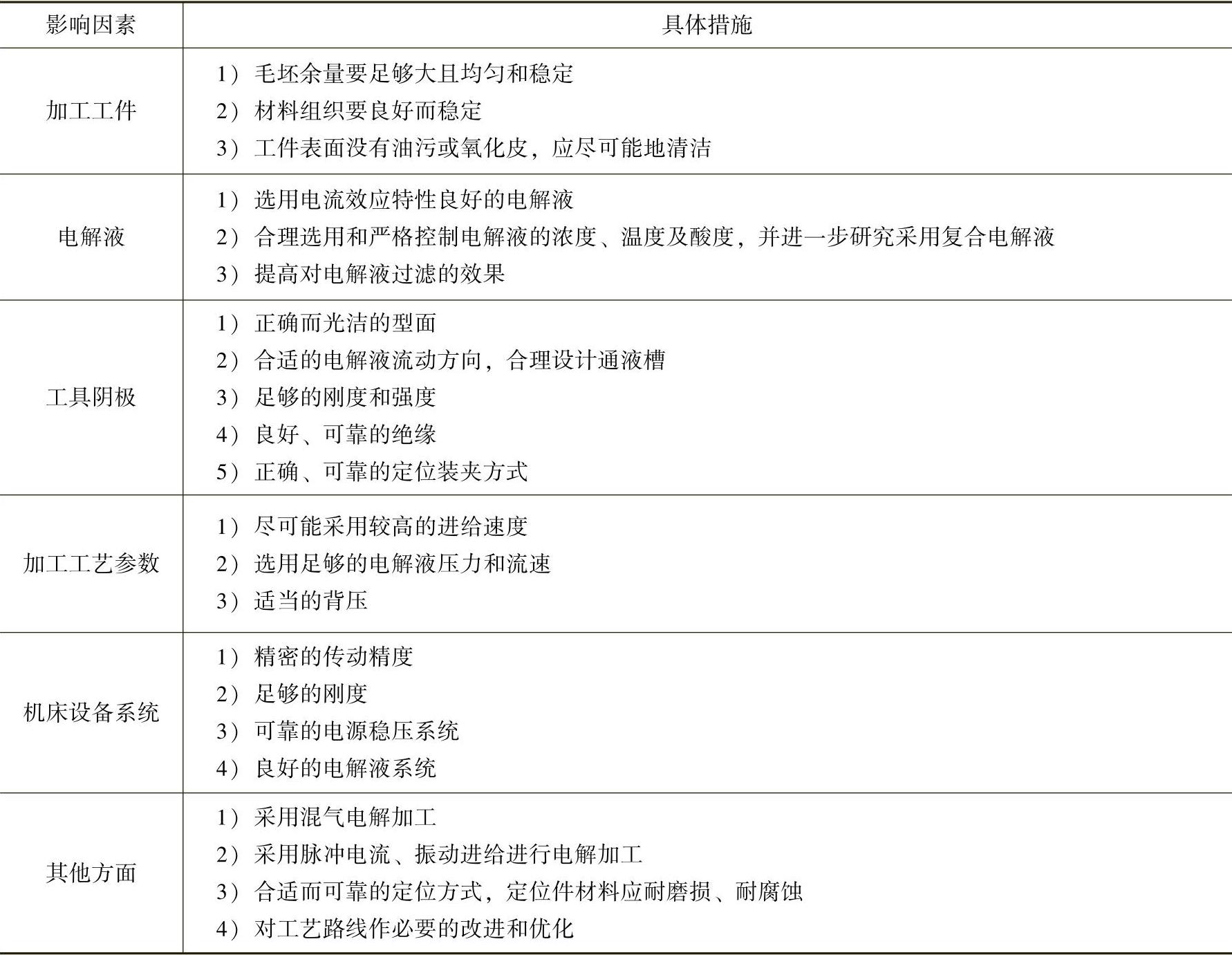

加工精度主要取决于加工间隙、工具阴极和加工装备系统,而加工间隙又取决于工件、电解液、工具阴极和工艺参数等多方面的因素。因此,影响加工精度的因素极其复杂。目前,提高加工精度的主要途径如下:

1)实现小间隙加工。

2)改善电流效应特性。

3)严格控制各种参数的变化范围。

4)正确设计工具阴极。

提高精度的具体措施见表5.1-34。

表5.1-34 提高加工精度的具体措施

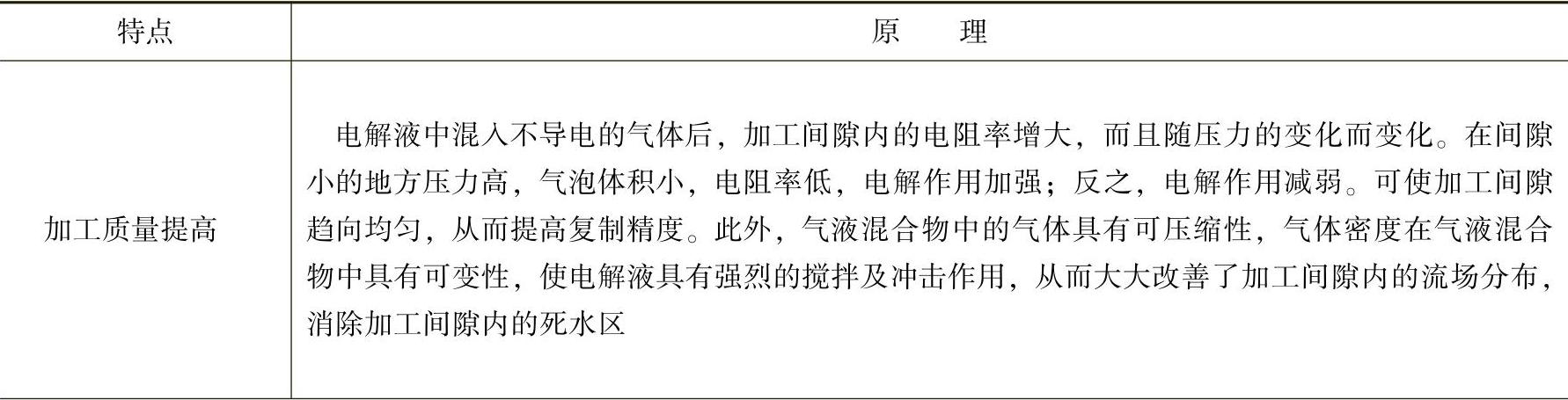

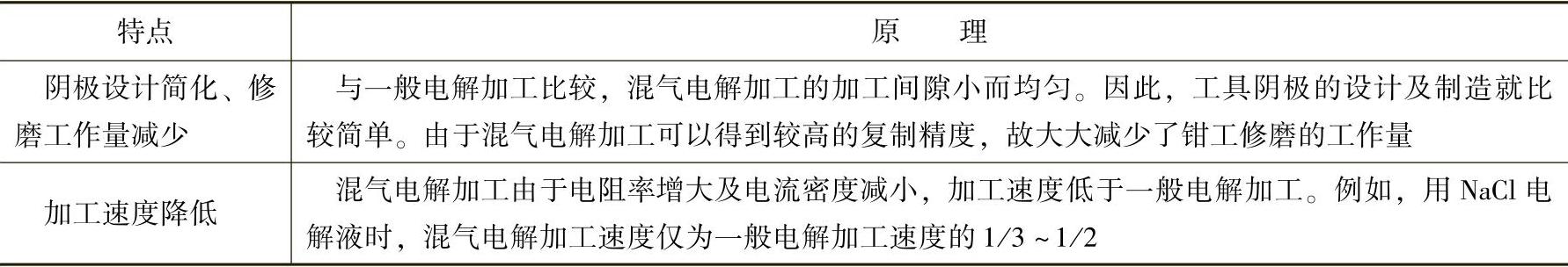

5.1.3.2 混气电解加工

1.原理及其特点

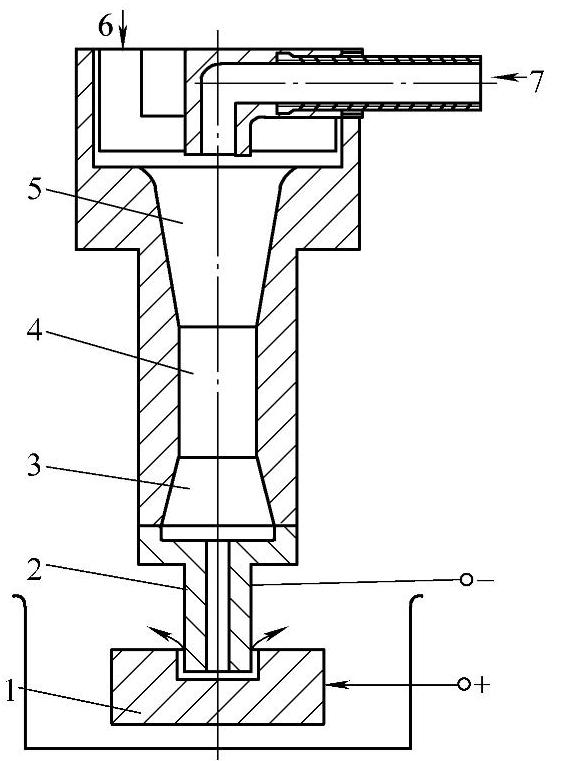

混气电解加工是提高加工精度的一种加工方式。在电解液中混入一定比例的气体(通常是在NaCl电解液中混入压缩空气),使气液混合物进入加工间隙,如图5.1-6所示。混气电解加工的特点见表5.1-35。

表5.1-35 混气电解加工的特点

(续)

2.气液混合比(https://www.xing528.com)

混气电解加工的主要工艺参数除一般电解加工的工艺参数外,还有气液混合比和与之有关的气压大小等问题。气液混合比是指混入电解液的气体流量与电解液流量之比。由于气体体积随压力而变化,所以在不同压力之下,气液混合比是不一样的。为了使定量分析时有统一的标准,常用标准状态时(一个大气压,20℃)的气液混合比来计算,即

式中 qg为气体流量(指标准状态)(m3/h);ql为电解液流量(m3/h)。

从提高混气电解加工的非线性性能来看,气液混合比越高,非线性性能会越好。但气液混合比过高,其非线性性能改善极微,反而增加了压缩空气的消耗量。而且由于含气量过多,间隙电阻过大,电解作用过弱还会产生短路火花。

气压与液压的选择,大多数车间的气源压力一般只能保持在0.4~0.45MPa。液压则根据混合腔的结构以稍低于气压0.05MPa,以免气水倒灌。为了使加工过程稳定,应设法保持气压的稳定,如增设储气灌等。

3.混气电解加工实例

图5.1-6 混气电解加工示意图

1—工件 2—工具阴极 3—扩散部 4—混合部 5—引导部 6—电解液入口 7—气源入口

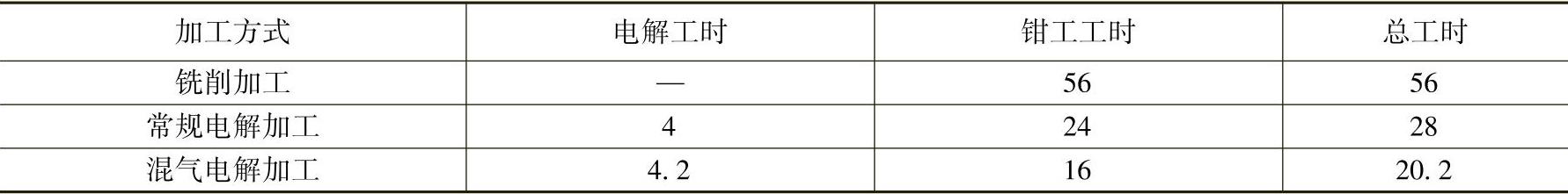

由于混气电解加工成形精度较不混气时有很大提高,在型面加工中得到较多的应用。表5.1-36所示为洛阳拖拉机厂采用三种加工方式加工东方红75连杆所用工时的比较。

表5.1-36 洛阳拖拉机厂加工东方红75连杆所用工时的比较 (单位:h)

混气加工工艺参数如下:电解液为质量分数7%~10%的NaCl水溶液;电解液温度为25~40℃;气体压力为0.4~0.5MPa,电解液压力在未加气时为0.15MPa,加气后为0.35MPa,终了时为0.42MPa;初始间隙0.5mm,加工电压为10V。模具材料为5NiCrMo和5CrMnMo。

对复杂型面的电解加工,用计算加工间隙的方法来设计阴极是比较麻烦的工作。由于理论计算精度有一定限制,实际生产中对电解加工间隙内的电解过程、电场分布、流场分布、温度场分布等的控制比较困难,往往需要通过试验来确定。例如,加工连杆锻模阴极的肋部,其形状如图5.1-7a所示,为了补偿NaCl电解液的杂散腐蚀,阴极形状极为复杂,设计和制造均较困难。由于混气电解加工提高了成形精度,阴极形状与锻件接近。图5.1-7b即为混气电解加工锻模阴极肋部的断面图。

由于混气电解加工提高了成形精度,可以采用反拷法来制造阴极,从而大大简化了阴极的设计与制造。所谓反拷法,即是把阴极工具作为被加工对象接正极,而把已加工好的零件(如锻模、叶片等)作为工具接至负极进行混气电解加工,把阴极工具制造出来以后再经过1~2次加工试验,进行适当修正即可。这时,阴极设计仅仅是解决反拷前的阴极轮廓设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。