磨料冲击超声加工是一种应用非常广泛的超声加工方式,它是磨粒在超声振动作用下的机械撞击、抛磨作用与超声空化作用的综合结果。由于磨料冲击超声加工是基于磨粒冲击的作用,因此越是硬脆的材料遭受的破坏越大,加工效果也越明显。相反,硬度和脆性不是很大的韧性材料,因其具有缓冲作用而难于进行磨料冲击超声加工。因此,在选择工具材料时,既要考虑能撞击磨粒,又能保证自身不受到很大破坏。在超声加工中常用45号钢作为工具,以减少工具的相对损耗,并且价格低廉。

6.5.1.1 半导体、玉石、陶瓷等材料的磨料冲击超声

1.磨料冲击超声加工装置及磨料供给系统

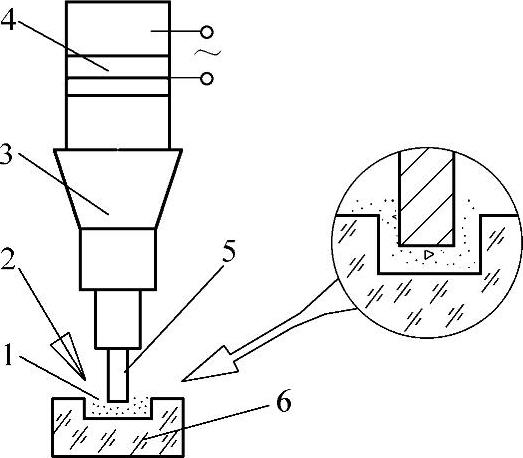

磨料冲击超声加工装置主要由超声波发生器、超声振动系统、磨料供给系统、工作压力传动系统及工作台等部分组成。图6.5-1所示为磨料冲击超声加工示意图。在磨料冲击超声加工过程中,磨料在加工区域内的供给是否充分,直接影响到加工的效率和质量。由于磨料在加工中起着举足轻重的作用,因此采用什么样的形式向加工区有效地供给磨料是非常值得重视的。图6.5-2所示为一种较实用的磨料供给装置。

图6.5-1 磨料冲击超声加工示意图

1—磨料悬浮液 2—喷嘴 3—变幅杆 4—换能器 5—工具 6—工件

图6.5-2 超声加工磨料供给装置

1—控制阀 2—超声工具头 3—工件 4—小压力调节器 5—工作台 6—磨料回收槽 7—磨料传输管 8—减压阀 9—泵 10—磨料槽

由图6.5-2可以看出,在泵的作用下通过调节控制阀使磨料连续不断地从变幅杆和工具头的中心孔输送入加工区,或另辟途径将磨料通过工件送入加工区,保证加工区的磨料循环通畅无阻。这种磨料供给系统的作用十分明显,尤其在进行深孔加工时仍能保持较高的速度进行加工。

2.超声加工的速度、精度、表面质量及其影响因素

(1)加工速度及其影响因素 加工速度是指单位时间内去除材料的多少,单位通常以g/min或mm3/min来衡量。玻璃的最大加工速度可达2000~4000mm3/min。

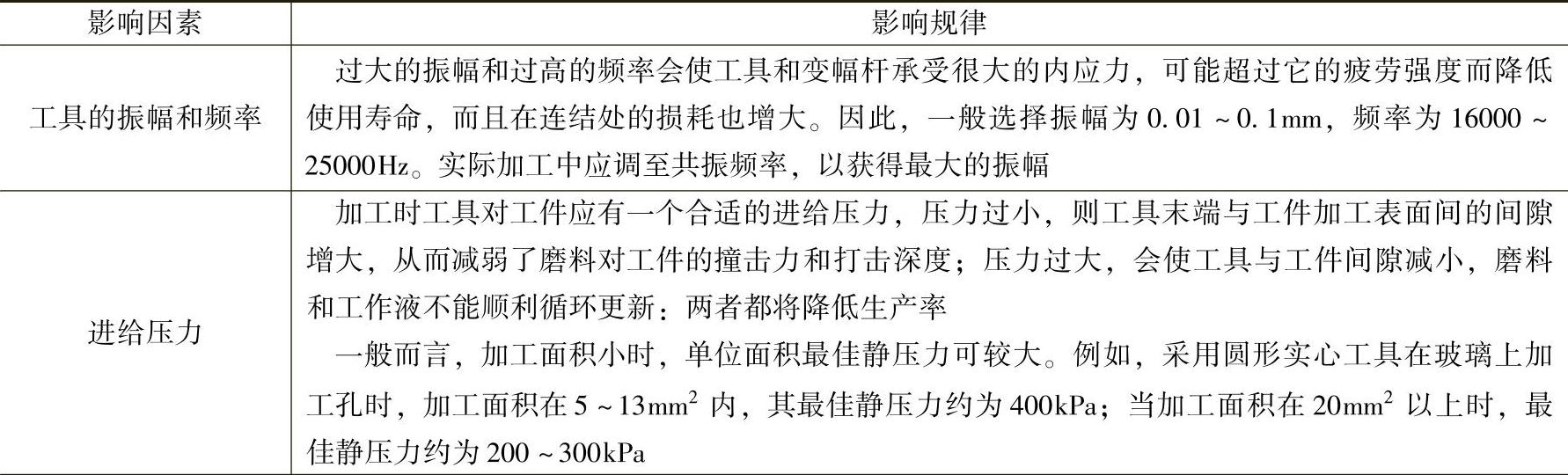

影响加工速度的主要因素有:工具振动频率、振幅、工具和工件间的静压力、磨料的种类和粒度、磨料悬浮液的浓度、供给及循环方式、工具与工件材料、加工面积、加工深度等,见表6.5-1。

表6.5-1 超声加工速度的影响因素

(续)

(2)加工精度及其影响因素 超声加工的精度,除受机床、夹具精度影响之外,主要与磨料粒度、工具精度及其磨损情况、工具横向振动的大小、加工深度、被加工材料性质等有关。一般加工孔的尺寸精度可达±0.02~0.05mm。

1)孔的加工范围

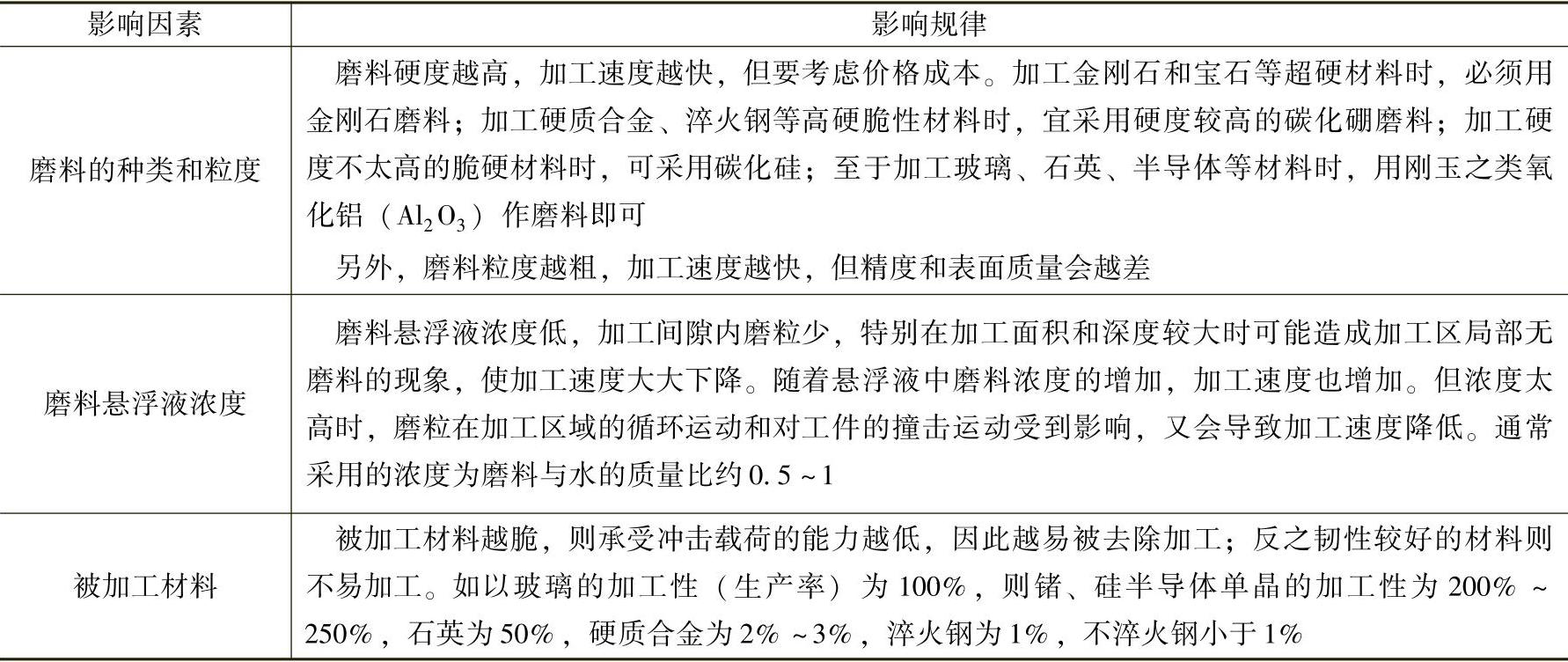

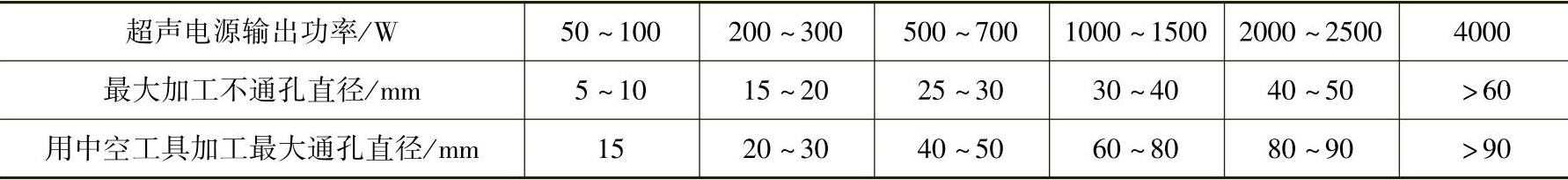

在通常加工速度下,超声加工最大孔径和所需功率的大致关系见表6.5-2。一般超声加工的孔径范围约为0.1~90mm,深度可达直径的10~20倍以上。

表6.5-2 超声加工功率和最大加工孔径的关系

2)加工孔的尺寸精度。当工具尺寸一定时,加工出孔的尺寸将比工具尺寸有所扩大,加工出孔的最小直径Dmin约等于工具直径Dt,加上所用磨料磨粒平均直径dg的两倍,即

Dmin=Dt +2dg

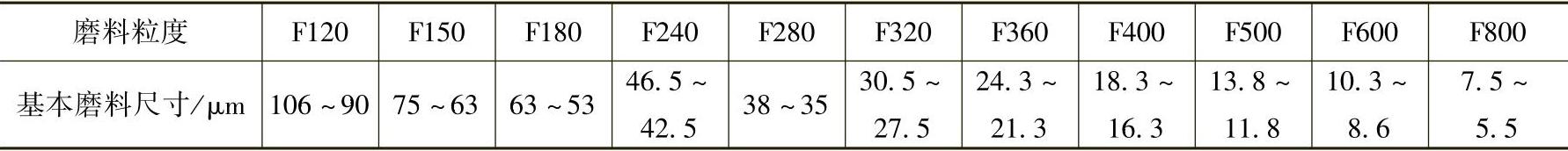

表6.5-3给出了几种磨料粒度及其基本磨粒尺寸范围。

表6.5-3 磨料粒度及其基本磨粒尺寸范围

超声加工孔的精度,在采用F240~F280磨粒时,一般可达±0.05mm;采用F360~F800磨粒时,可达±0.02mm或更高。

此外,对于加工圆形孔,其形状误差主要有圆度和锥度误差。圆度大小与工具横向振动大小和工具沿圆周磨损不均匀性有关。锥度大小与工具磨损量有关。如果采用工具或工件旋转的方法,可以提高孔的圆度和生产率。

(3)表面质量及其影响因素 超声加工具有较好的表面质量,不会产生表面烧伤和表面变质层。超声加工的表面粗糙度值也较小,Ra一般可达0.1~1μm,具体值还取决于每粒磨粒每次撞击工件表面后留下的凹痕大小,它与磨料颗粒的直径、被加工材料的性质、超声振动的振幅以及磨料悬浮工作液的成分等有关。

当磨粒尺寸较小、工件材料硬度较大、超声振幅较小时,则加工表面质量将得到改善,但生产率则会随之降低。

磨料悬浮工作液体的性能对表面粗糙度的影响比较复杂。实践表明,用煤油或润滑油代替水可使表面粗糙度值有所减小。

6.5.1.2 金刚石、立方氮化硼、碳化硼等材料的磨料冲击超声加工

众所周知,金刚石是世界上已知的物质中硬度最高的,天然钻石、人造聚晶金刚石、大颗粒人造单晶金刚石组成了金刚石家族,除了这个家族外,立方氮化硼、碳化硼等硬度较高的物质也属于超硬材料的范畴。他们的共同特点是高硬度、高脆性,都适于用磨料冲击超声加工。下面重点介绍磨料冲击超声加工技术在金刚石拉丝模加工工艺中的重要作用。

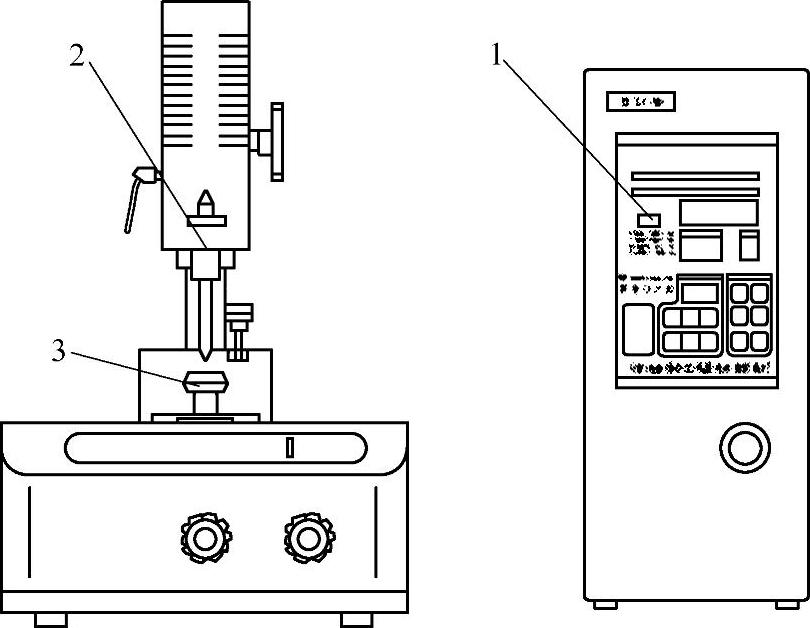

1.磨料冲击超声加工设备

用于制作金刚石拉丝模的磨料冲击超声加工专用设备如图6.5-3所示,该设备由超声波发生器、超声振动系统、可调压力工作台组成。由于所用磨料为金刚石磨料,比较贵重,故在其设备上不设置磨料循环系统,使磨料得到充分利用后再予以更换,以免造成浪费。在加工过程中可以通过定时增添少量磨料的方法保持磨料的加工能力,当加工区污染严重时要及时清洗,更换新鲜磨料后再进行加工。

图6.5-3 磨料冲击超声加工设备

1—超声波发生器 2—超声振动系统 3—可调压力工作台

磨料冲击超声加工设备一般是以功率的大小进行分类的,如15W、50W、150W、200W、300W等。还可以根据设备的性能进行分类,如普通超声加工机、半自动超声加工机、全自动超声加工机、电火花超声复合超声加工机等。加工时可根据拉丝模规格选择合适的加工设备。

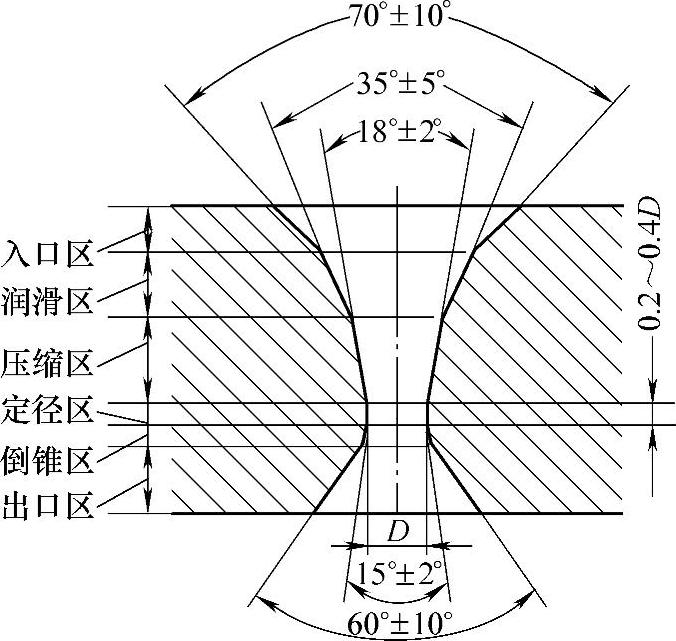

2.金刚石拉丝模孔形

金刚石拉丝模孔形由入口区、润滑区、压缩区、定径区、倒锥区、出口区等六个不同角度的区域组成的变曲面形状,各区域之间呈圆滑过渡连接,如图6.5-4所示。其中压缩区、定径区、倒锥区最为重要,最终抛光粗糙度值Ra要达到0.08~0.02μm,孔径精度达到微米级,有些特殊的金刚石模具精度要求达到亚微米级。由于金刚石的硬度非常高,利用磨料冲击超声加工逐步逼近拉丝模成品尺寸,并进行一定时间抛光后,可以使其内孔表面粗糙度值和加工精度都能达到要求。

3.工具针与磨料

图6.5-4 金刚石拉丝模孔形图

工具针的材料可选用40或45冷拔钢,工具针的固定方式有两种。对于直径6mm以上的工具针,可通过螺纹将其直接拧紧固定在变幅杆上,也可以通过一根变截面针杆,过渡连接。变截面针杆的形状常作成容易加工的阶梯形或锥形,针杆与变幅杆的连接也采用螺纹连接的方式。直径6mm以下的工具针利用焊接的方法固定在针杆的小端面,如图6.5-5所示。在实际加工中,可利用砂轮机将工具针端部磨成加工所需要的角度备用。

磨料选用人造金刚石微粉或天然钻石破碎制造的微粉。磨料粒度常用的型号为F360~F2000。加工时将磨料用水或稀油和成浆液,形成悬浮工作液,注入加工区进行超声加工。在一定范围内,加工速度随磨料粒度的增大而提高,但粒度太大时,加工速度反而降低,因此,加工金刚石模具时,磨料粒度不能超过F180。磨料粒度的大小也决定着加工精度的等级及表面粗糙度值的大小。在加工过程中,通过逐步更换细粒度磨料的方法,不断提高加工精度和降低表面粗糙度值,最终达到加工要求。

图6.5-5 工具针焊接的方法

4.磨料冲击超声加工在金刚石拉丝模加工工艺中的重要作用

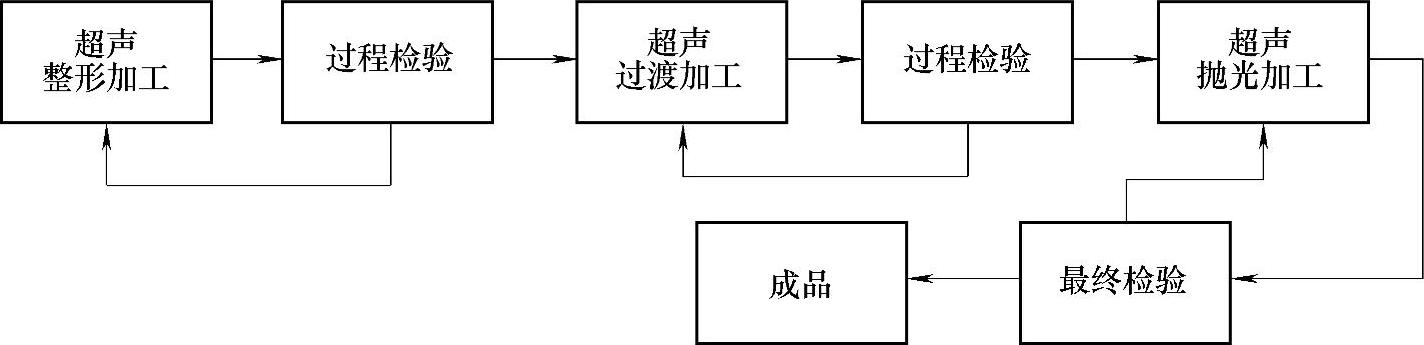

加工金刚石拉丝模的工艺流程如图6.5-6所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6.5-6 金刚石拉丝模加工工艺流程图

从图6.5-6可以看出,金刚石拉丝模加工工艺流程中的几个主要工序均是应用磨料冲击超声加工技术来完成的,每道工序都具有不同的特点和作用,在加工过程中每个工序间都设有严格的检验,待合格后再进入下道工序进行加工,最终使金刚石模达到要求。

(1)磨料冲击超声整形加工 整形加工的作用如下:

1)对模具预孔存在的偏差进行修整使其靠近标准孔形。

2)将上道工序(电火花或激光加工)遗留的烧蚀痕迹去除。

3)给下道工序预留适当的加工余量。由于整形加工以去量为主,故选用较粗的磨料进行加工,一般选用F280~F360粒度的磨料。

金刚石拉丝模的磨料冲击超声加工是以仿形的方式分区进行加工的,必须将工具针准确地磨出标准孔形的角度进行加工方可达到较好的加工质量。

(2)磨料冲击超声过渡加工 过渡加工是使模具被加工面的表面粗糙度值逐渐减小,同时适当去除所留余量使其逐步靠近成品尺寸的过程。

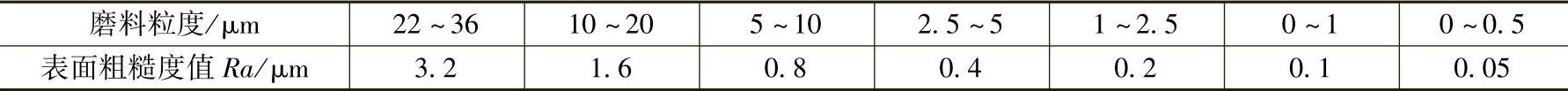

在磨料冲击超声加工中,磨料粒度的大小不仅在很大程度上影响着加工效率,更重要的是对加工精度及表面粗糙度有着更加显著的影响。表6.5-4所示为加工聚晶金刚石拉丝模时表面粗糙度值和磨料粒度的关系。

表6.5-4 聚晶金刚石表面粗糙度值和磨料粒度的关系

在超声过渡加工中,掌握由粗到细每种粒度磨料的加工程度很重要。按照一般规律,粒度较大的磨料加工时间较短,随着磨料的变细加工时间逐渐延长。但具体加工时间还要根据具体情况而定,因为影响加工质量的因素错综复杂,如模具孔径的大小、坯料质地的粗细、超声加工状况的好坏以及磨料本身质量的优劣、磨料悬浮液浓度的大小等都会影响到加工效果,所以在加过程中要及时对加工区进行测量、检验和观察,为抛光工序打好基础,留出合适的抛光量并达到尽可能小的表面粗糙度值。

(3)磨料冲击超声抛光加工 抛光加工的加工原理与上两道工序是一样的,仍属于磨料冲击超声加工,只不过磨粒度更细了,粒度一般为0.25~1μm。抛光加工的目的只有一个,就是在保证模具孔形精度的前提下,最大限度地减小加工区表面粗糙度值。为了便于抛光加工,减少操作难度,特在加工设备中加入了工作台摆动(摆动量为±3°)装置,实践证明这一举措具有非常好的抛光效果。在磨料冲击超声抛光加工过程中,超声振动的位移振幅越小,模具被加工面的粗糙度值越小。故在抛光加工时,注意加大工具针与工件之间的工作压力,同时通过减小超声功率来降低超声振动的位移振幅,促使模具被加工表面的粗糙度值快速有效地减小。

磨料冲击超声加工技术在超硬材料加工领域发挥着举足轻重的作用,对于金刚石拉丝模具的加工更是如此,如果没有磨料冲击超声加工技术,其加工将变得十分艰难,尤其加工大孔径金刚石模具,加工时间会增加数十倍之多,并且很难达到与磨料冲击超声加工相同的质量。下面介绍一个大孔径聚晶金刚石拉丝模具加工实例。

5.加工实例

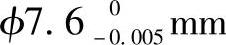

(1)加工拉丝模具的规格 加工对象为聚晶金刚石(PCD)铜线模,孔径为 ,压缩区角度为18°~20°,定径区长度为1.2mm。

,压缩区角度为18°~20°,定径区长度为1.2mm。

(2)超声加工设备 设备型号为BDDC-300F;超声换能器类型为压电陶瓷;电源输入功率为300W。

(3)检验仪器 检验观察仪器采用BDMC-Ⅱ型连续变倍双目体式显微镜,放大倍数为1~80倍。侧径仪器是螺纹千分尺。

(4)PCD坯料 坯料型号为GE5735;坯料外形尺寸为ϕ24.13mm×11.6mm。模具预孔采用电火花加工,孔径为ϕ7.2mm。

(5)磨料及工具针 磨料选用人造金刚石微粉,磨料粒度分别F180、F400、F600、F1000、F1500和F2000等6种。工具针材料为40冷拔钢,直径为ϕ12mm。

(6)加工过程

1)超声整形加工

① 加工顺序:入口区→润滑区→压缩区→出口区→倒锥区。

② 磨料粒度:M40/60。

③ 工具针修磨角度:加工入(出)口区角度为40°~50°,加工压缩区和倒锥区角度为18°。

④ 整形标准:压缩区角度准确,表面平整,各区域间连接处呈圆滑过渡。

⑤ 整形加工时间约为4.5h。

2)超声过渡加工

① 加工重点:压缩区、定径区和倒锥区。

② 磨料粒度:分别用F400→F600→F1000→F1500→F2000依次更换进行加工。

③ 工具整修磨角度为18°(加工定径区用高速线抛光机,加工时间为1h)

④ 超声过渡加工标准:压缩区、定径区及倒锥区表面平整、光滑、均匀,同时保持压缩区角度的精确。整个加工区不得出现沟、环、槽等缺陷。测量孔径尺寸,要求进入公差下限。

⑤ 过度加工时间约为7.5h。

3)超声抛光加工

① 加工重点:压缩区、定径区、倒锥区。

② 磨料粒度为F2000。

③ 工具针修磨角度为17°(比实际模具角度小1°)。

④ 抛光加工标准:要求压缩区、定径区、倒锥区的表面粗糙度值Ra达到0.05μm。

⑤ 抛光加工时间约为9h,至此加工完毕。

6.5.1.3 磨料冲击超声雕刻加工

利用磨料超声加工方法可以在玻璃、玉石、大理石、刚玉、玛瑙、陶瓷等各种硬脆材料上进行雕刻,最适于批量生产。与手工雕刻相比,生产效率可高出几倍至数十倍;且雕刻的图形清晰、准确,线条细致清楚,雕刻的文字不失真,可保持原作的艺术风格和特色;还能在手工难以雕刻的很硬的材料上进行雕刻。

超声雕刻加工时,成形雕刻工具与工件间加入液体和磨料混合的悬浮液,并使雕刻工具以一定的压力压在工件上,工具端面作超声振动,迫使液体中悬浮的磨粒以很大的速度和加速度不断地撞击、抛磨工件的被加工表面。磨料悬浮液循环流动,使磨粒不断更新,并带走被加工工件上粉碎下来的材料微粒,随着雕刻工具逐渐进入到被加工工件材料中,雕刻工具的形状便被复制到工件上。

1.雕刻工具的制造和使用

根据不同的雕刻要求,超声雕刻可以进行平雕、浮雕、文字雕刻等。不同的雕刻,使用的雕刻工具有所不同,其制造方法也有一定的差异。

(1)材料的选择 雕刻工具的材料选择要考虑被加工工件的形状、精度要求和工件材料的强度、硬度、脆性等因素,还要考虑生产的批量和成本。当然,工具材料本身的力学性能、加工性、热处理性能更应考虑。一般情况下,当生产批量不大时,可考虑选用45钢、黄铜等材料制造雕刻工具,以降低成本。如生产批量较大时,则应选择具有强韧性、高耐磨性的合金优质钢作为雕刻工具材料,并注意选用合适的热处理工艺,以保证雕刻工具获得优良的使用性能。

(2)雕刻工具形状的加工 超声雕刻是用成形雕刻工具进行加工的,雕刻工具的截面形状与制品形状一致,但凸、凹相对。根据雕刻种类的不同,雕刻工具形状的制造方法也有所不同,见表6.5.5。

表6.5.5 雕刻工具形状的制造方法

2.雕刻工具的使用

使用雕刻工具进行超声雕刻,不仅雕刻工具的质量要好,还要与超声加工机床合理连接安装才能使超声雕刻顺利进行。

一般来说,雕刻工具可用焊接或螺纹连接等方法固定在超声加工机床变幅杆的下端,并将振动波腹位置保持在雕刻工具加工的端面处。雕刻工具的重力可影响共振频率。当雕刻工具不大时,可忽略雕刻工具对超声振动的影响;而当雕刻工具足够大、足够重时,就应考虑这一因素了。总之,在变幅杆装上雕刻工具后,雕刻工具的加工部位应能顺利起振,实现超声振动雕刻。另一方面,雕刻工具与变幅杆的连接一定要紧密,否则超声波传递过程中将损失很大能量。若采用螺纹连接,在螺纹连接处应涂凡士林,不可存在空气间隙,以防止超声波传递时通过空气而急剧衰减,使超声振动雕刻的生产效率下降,甚至不能起振。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。