7.6.7.1 铝型材挤压模凹模型腔的加工

铝型材挤压模凹模型腔比较复杂,加工精度要求高,一般经过电火花加工后,其表面粗糙度值Ra为2.5μm,通常手工研磨需要1~4h,而采用挤压珩磨技术只需5~15min,加工后的表面粗糙度值Ra为0.25μm,加工表面质量均匀,而且流向与挤压铝型材的流向一致,有助于提高产品质量。由于挤压型材品种的不断增加以及规格的大型化、形状的复杂化、尺寸的精密化、材料的高强度化等原因,对挤压模的制造和寿命提出了更高的要求。将经过电加工后的模具工件零件型腔面分别采取手工研磨和挤压珩磨、超声波清洗,然后进行等离子体化学气相沉积表面强化,结果表明,经过挤压珩磨、超声波清洗的模具,TiN涂层更致密,并且涂层与基体结合牢固,性能明显优于手工研磨后的TiN涂层,模具的使用寿命提高3倍左右。挤压珩磨、超声波清洗相结合的精密研磨工艺能有效地改善表面质量,为模具工作零件型腔面表面强化提供了优良的表面状态。

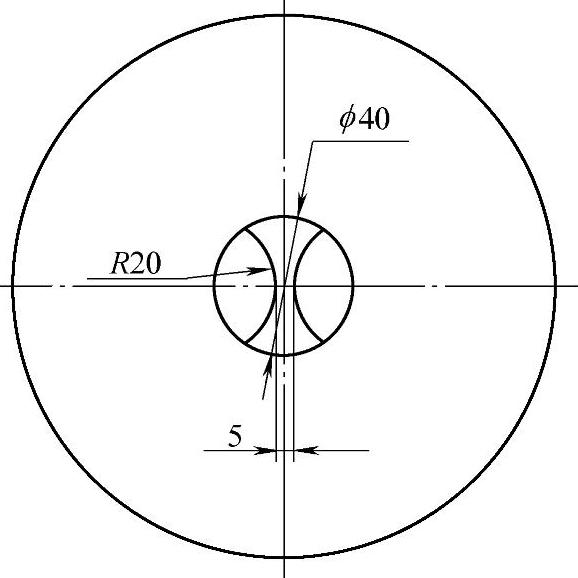

图7.6-4所示为麻花钻头挤压凹模,材料为镍铬高温耐热钢,内型腔面为精铸原始表面,表面粗糙度值Ra为2~2.5μm,粘性磨料的挤压压力为10MPa,挤压时间为7min,挤压珩磨后表面粗糙度值Ra达到0.4~0.5μm。采用挤压珩磨技术解决了型腔研磨抛光的难题,而且型腔研磨抛光均匀,加工效率和加工质量都得到了提高。

图7.6-4 麻花钻头挤压凹模

7.6.7.2 合金钢落料凹模型腔的加工

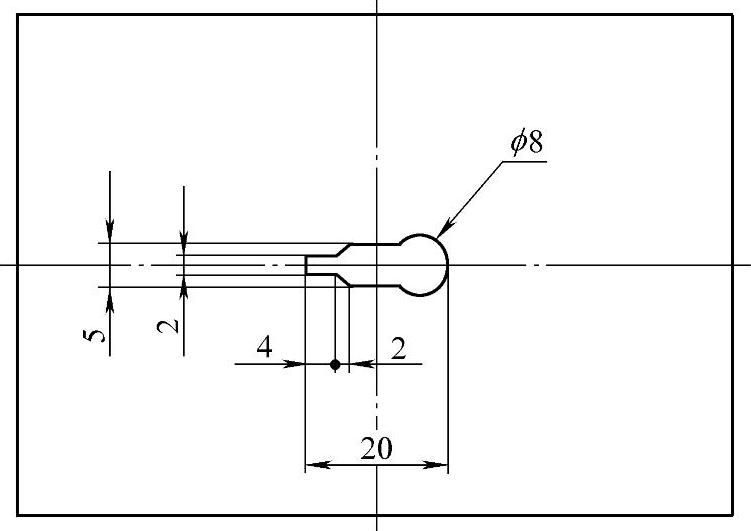

如图7.6-5所示,合金钢落料凹模材料为12CrMoV,硬度为62HRC,内腔用快速走丝线切割加工成形,加工后的内腔表面粗糙度值Ra为3.2μm。线切割完成后采用挤压珩磨,粘性磨料的挤压压力为10MPa,挤压时间为8min,挤压珩磨后表面粗糙度值Ra达到0.4μm,单边研磨量为0.015~0.03mm。(https://www.xing528.com)

7.6.7.3 硬质合金落料凹模型腔的加工

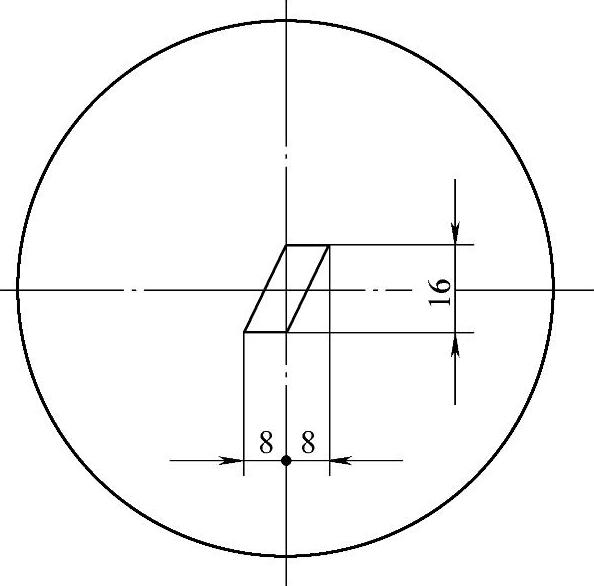

如图7.6-6所示,硬质合金落料凹模内腔用慢走丝线切割加工成形,加工后的内腔表面粗糙度值Ra为1.6μm。线切割完成后采用挤压珩磨,粘性磨料的挤压压力为10MPa,挤压时间为15min,挤压珩磨后表面粗糙度值Ra达到0.2μm,单边研磨量为0.015~0.03mm。

图7.6-5 落料凹模

图7.6-6 硬质合金凹模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。