7.14.2.1 爆炸成形

金属爆炸成形是利用隔离爆炸加工来实现的,是以空气、水或其他流体作为介质,将炸药和加工工件隔离;当炸药爆炸时,所产生的高温、高压气体就像一个活塞一样压缩前方的流体,使其冲击作用于加工工件,从而达到爆炸成形(由金属材料加工成零件或构件)和爆炸矫形(将零件或构件进行整形或修形)的目的。

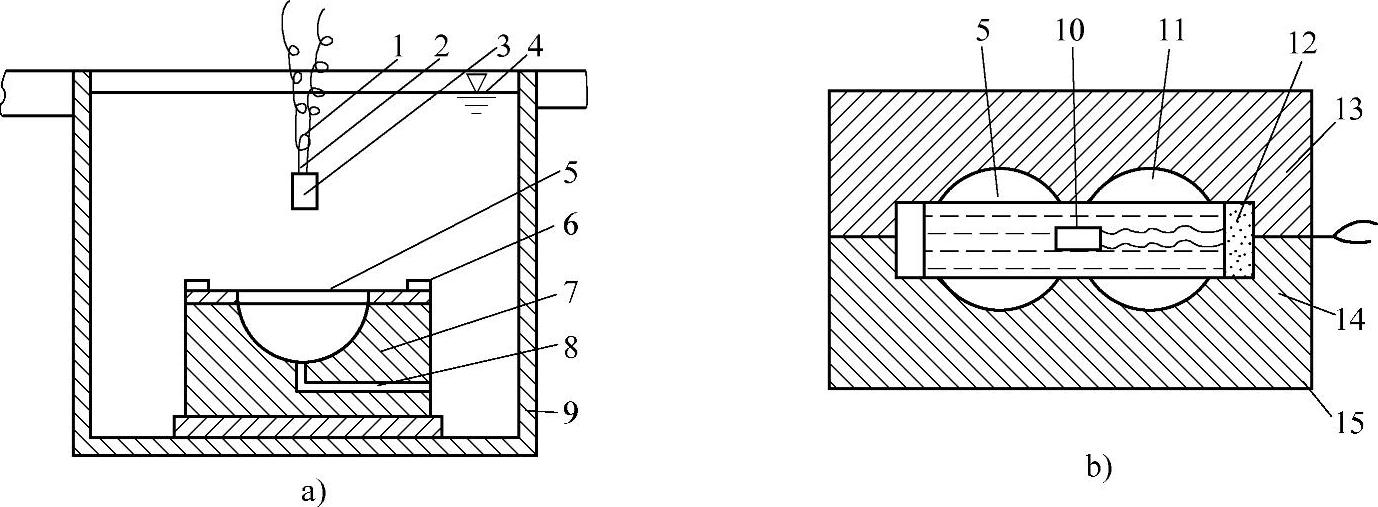

金属隔离爆炸加工应用极广,在材料方面几乎涉及到所有的金属,质量可以从几克到几吨,加工零件的形状更是多种多样,通常有板状、锥形、圆筒形等。隔离爆炸加工系统一般可分为开式系统和闭式系统两种,如图7.14-1所示。

图7.14-1 隔离爆炸加工示系统意图

a)开式系统 b)闭式系统

1—雷管 2传爆索 3—猛炸药 4—水面 5—工件 6—压边圈 7—阴模 8—真空管路 9—水槽 10—黑火药 11—模腔 12—塞子 13—上模 14—下模 15—水

开式系统是在一个整体模具上制出模腔的,模具通常被安放在一个成形水槽的底部或者一个爆炸平台上,在大多数情况下都采用压边圈。由于开式系统在组成上没有闭式系统要求严格,所以对加工零件的尺寸基本上是没有限制的。闭式系统的模具是拼合的,且需要配合特殊的气封装置,以便保持密闭状态。采用开式系统加工时,可以使用各种炸药,但通常多采用爆速和爆炸压力都较高的炸药。而闭式加工系统,因其组成复杂,一般只宜采用爆速和爆炸压力较低的炸药。

爆炸成形加工所使用的炸药量通常是通过模拟试验来确定的。

7.14.2.2 爆炸复合

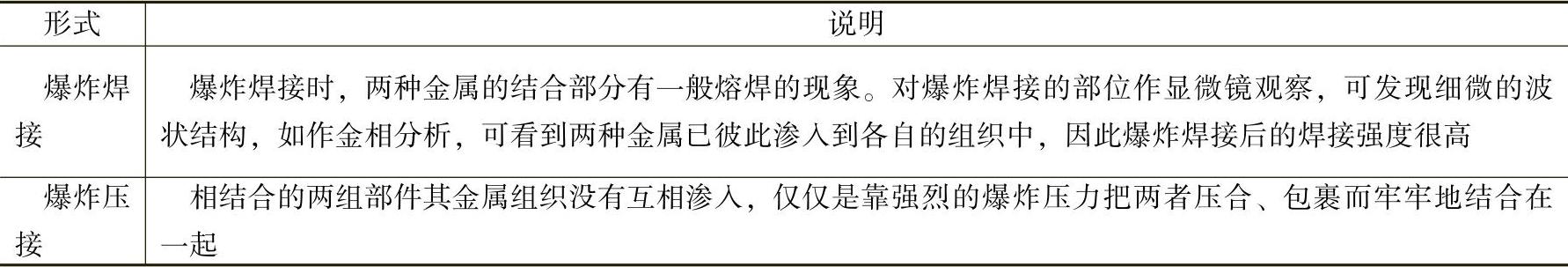

爆炸复合是利用炸药爆轰作为能源,在所选择的金属板或管材的表面包裹上不同性能的金属材料的工艺方法。爆炸复合分爆炸焊接和爆炸压接两种基本形式,见表7.14-2。

表7.14-2 爆炸复合的两种形式

(https://www.xing528.com)

(https://www.xing528.com)

1.爆炸焊接

爆炸焊接的基板通常为普通金属材料,复板选用耐蚀性或耐热性较好的具有特殊性能的板材。基座通常用砂或泥制做,在特殊情况下也可用厚钢板作基础。爆炸的炸药必须选用爆速合适、稳定和使用方便的炸药,在使用时还必须严格控制炸药的密度和厚度。为保护复板,使其不受由炸药爆炸而产生的表面烧伤,在炸药和复板之间应加上起缓冲作用的衬垫。常用的缓冲材料有橡胶、沥青和油毡等。

爆炸焊接的过程大致如下:当炸药爆轰以一定爆速向前传播时,爆炸产物形成高压脉冲荷载作用在复板上使复板被加速,在数微秒时间内使其向基板运动的速度可达每秒几百米。复板从起始端开始依次与基板碰撞。当两板以一定角度相碰时将产生很大的压力(约数万兆帕),大大超过金属的动态屈服极限,因而碰撞区产生了高速度的塑性变形,同时伴随着剧烈的热效应。此时,碰撞面金属板的物理性质类似流体,从而形成了两种金属的冶金结合。

2.爆炸压接

爆炸压接在国内比较成功的应用并已列入电力部门生产的例子是架空电力线的钢铰线的连接。

爆炸压接架空电力线的工艺过程是:按压接需要切割一定长度的电力钢铰线和压接管,用汽油或质量分数10%的碱水清洗管、线。在压接管的外表面与炸药接触的部位包缠保护层,如橡胶、塑料带等,根据压接长度和压接管直径进行装药并在压接位置上敷设药包,把需要压接的电力线的一端穿进压接管中。爆炸后对压接部位进行处理。

7.14.2.3 爆炸硬化

众所周知,金属表面的耐磨性是随着它的硬度的增加而提高的,为了提高金属表面的耐磨性,曾经采用过各种金属表面预硬化方法。常用的预硬化法有:热处理硬化法(改变金相组织、渗碳和渗硫等)、机械预硬化法(采用表面锤击、轧滚、碾压、喷丸等)、表面涂抹预硬化法(在金属表面涂抹耐磨材料)、表面堆焊法(把耐磨金属堆焊在金属表面上)和爆炸预硬化法等。

在金属表面敷设一层可塑性炸药,利用爆炸冲击波使金属表层硬化的方法称为爆炸硬化。与其他几种预硬化法相比,爆炸预硬化的特点是:硬化深度较大,可达十几毫米到几十毫米;施工不需要任何机械设备,投资少,工艺简单;爆炸硬化时变形量小,费用较低。

经爆炸硬化的金属材料,其力学性能不亚于热处理或冷硬化时所具有的性能。在爆炸硬化过程中,冲击硬化和应变硬化两种不同硬化机理同时起作用,以冲击硬化的作用较大。炸药爆炸时,可产生高达数万兆帕的压力。冲击波通过金属使其表面及一定深度内得到硬化,而不显著改变整个工件的尺寸。而常规的冷辗、冷压、冷拉、冷锻等靠的是应变硬化机理,因此要达到与爆炸相同的硬化程度,需要大量的应变才能办到。以2024-T3铝合金为例,若采用普通冷轧方法需要有30%的应变才能达到的硬化程度,爆炸冲击波硬化则不到2%的应变即能达到。

目前,爆炸硬化工艺主要用于高锰钢铸件,如铁道上的辙叉、挖掘机的斗齿以及额式破碎机的牙板等。经爆炸硬化的金属表层,一般硬度将提高2~3倍,抗拉强度提高2倍,屈服服强度可提高4倍左右。

爆炸硬化工艺以使用板状炸药操作最为简便。先根据零件需要硬化的部位,将其展开并做成样板,按样板把板状炸药裁切成一定形状,然后把药片直接贴在零件要硬化的部位上,再用雷管直接引爆即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。