【例6-4-9】PLC—开关控制的多挡转速的电路

1.多挡转速控制的特点

几乎所有的变频器都设置有多挡转速的功能,各挡转速间的转换是由外接开关的通断组合来实现的。3个输入端子RL、RM、RH可切换8挡转速(包括0速)。但外接开关对于每挡转速常常只有一对触点控制。这里,必须解决好由一对触点控制多个控制端的问题,常用的方法是通过PLC来进行控制。

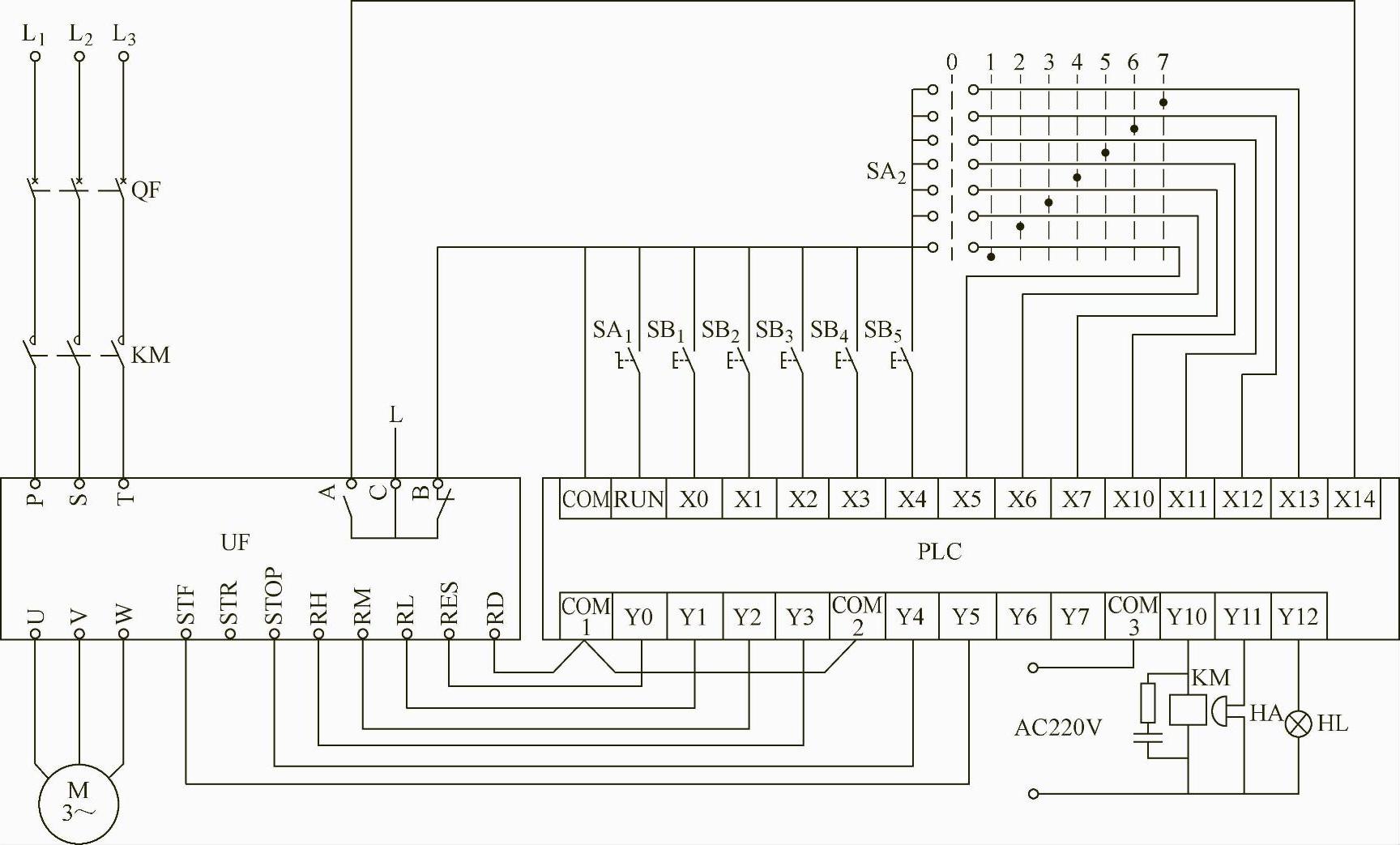

某机床有8挡转速(0挡转速为0),由手柄的8个位置来控制,每个位置只有一对触点。一般来说,对一对触点与多个控制端之间的切换,采用PLC控制是比较方便的,其电路如图6-4-17所示。

图6-4-17 多挡转速的控制

图中,SA1用于控制PLC的运行,SB1和SB2用于控制变频器的通电;SB3和SB4用于控制变频器的运行;SB5用于变频器的复位;SA2是用于控制8挡转速的切换开关。

2.功能预置

主要是预置与各挡转速对应的频率的预置:

Pr.4——第一工作频率:f1=15Hz;

Pr.5——第二工作频率:f2=30Hz;

Pr.6——第三工作频率:f3=40Hz;

Pr.24——第四工作频率:f4=50Hz;

Pr.25——第五工作频率:f5=35Hz;

Pr.26——第六工作频率:f6=25Hz;

Pr.27——第七工作频率:f7=10Hz;

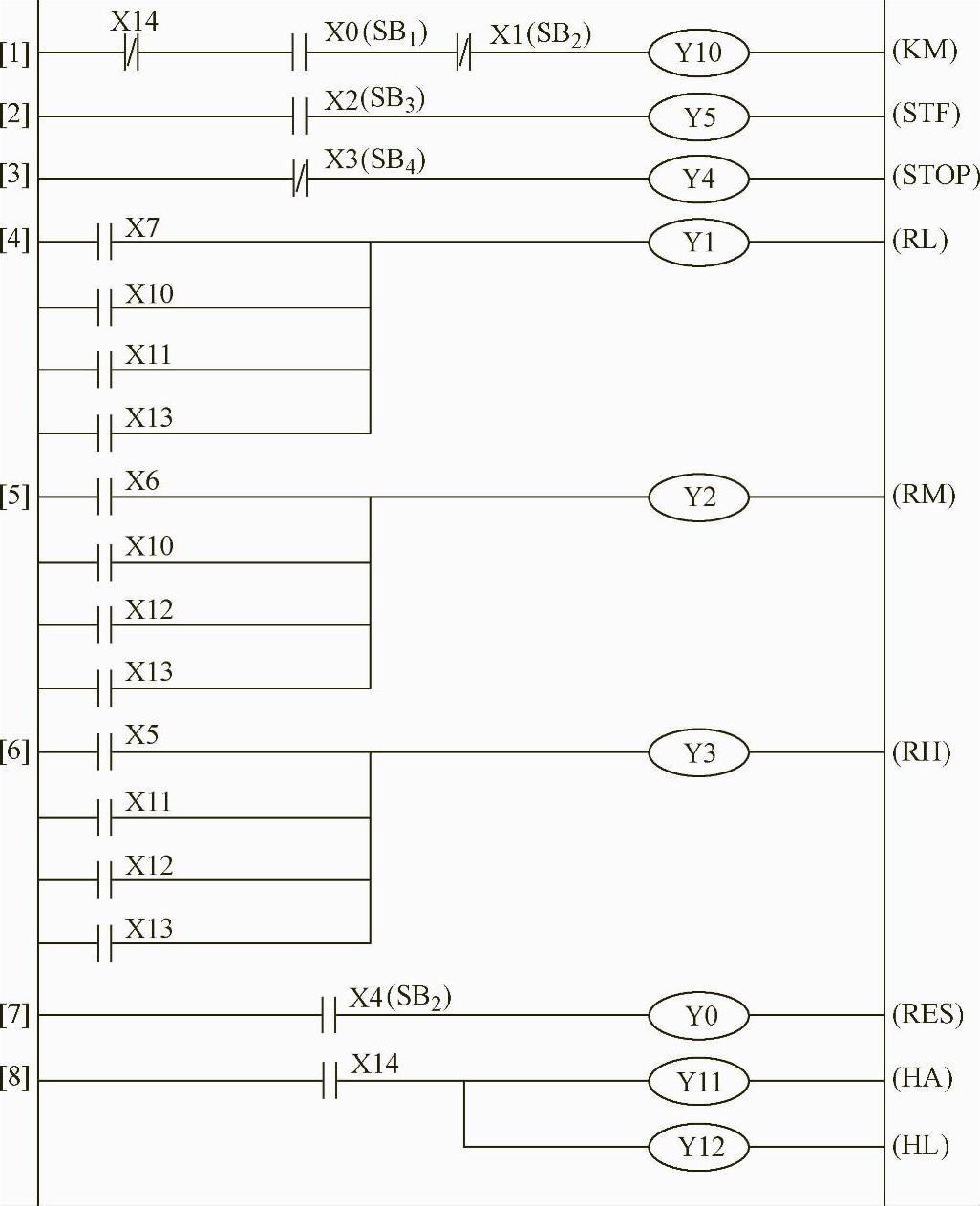

3.梯形图

图6-4-18所示为PLC实现多挡转速的梯形图。

图6-4-18 多挡速控制的梯形图

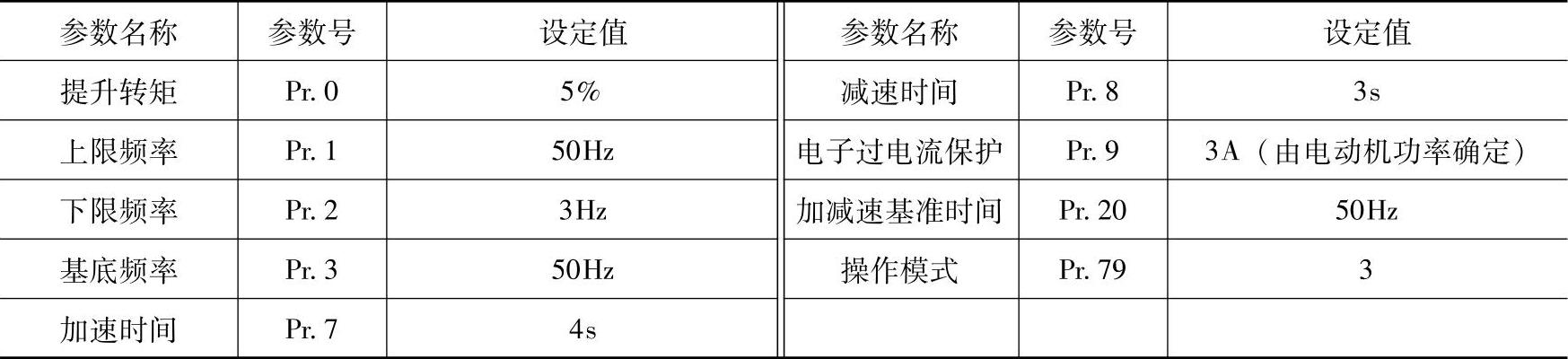

4.电路工作过程

(1)变频器的通电控制[1]

按下SB1→X0动作→◎X0[1]闭合→Y10[1]动作→接触器KM得电并动作→变频器接通电源

按下SB2→X1动作→#X1[1]断开→Y10[1]释放→接触器KM失电→变频器切断电源

(2)变频器的运行控制[2、3]

由于X3未动作,其#X3[3]处于闭合状态,因此Y4[3]动作,使STOP端与SD接通。由于变频器的STOP端接通,可以选择起动信号自保持,使正转运行端(STF)具有自锁功能

按下SB3→X2动作→◎X2[2]闭合→Y5[2]动作→STF工作并自锁→系统开始加速并运行;

按下SB4→X3动作→#X3[3]断开→Y4[3]释放→STF自锁失效→系统开始减速并停止。

(3)多挡速控制[4、5、6]

●SA2旋至“1”位→X5动作→◎X5[6]闭合→Y3[6]动作→变频器的RH端接通→系统以第1

速运行

●SA2旋至“2”位→X6动作→◎X6[5]闭合→Y2[5]动作→变频器的RM端接通→系统以第2

速运行

●SA2旋至“3”位→X7动作→◎X7[4]闭合→Y1[4]动作→变频器的RL端接通→系统以第3

速运行

●SA2旋至“4”位→X10动作→◎X10[4、5]闭合→Y1[4]和Y2[5]动作→变频器的RL端和RM端接通→系统以第4速运行

●SA2旋至“5”位→X11动作→◎X11[4、6]闭合→Y1[4]和Y3[3]动作→变频器的RL端和RH端接通→系统以第5速运行

●SA2旋至“6”位→X12动作→◎X12[5、6]闭合→Y2[5]和Y3[6]动作→变频器的RM端和RH端接通→系统以第6速运行

●SA2旋至“7”位→X13动作→→◎X13[4、5、6]闭合Y1[4]、Y2[5]和Y3[6]都动作→变频器的RL端、RM端和RH端都接通→系统以第7速运行

(5)变频器复位[7]

当变频器的故障已经排除,可以重新运行时,按下SB5→X4动作→◎X14[7]闭合→Y0[7]动作→变频器的RES端接通→变频器复位。

【例6-4-10】7段调速的控制

1.控制要求

现有一台生产机械共有7挡转速,通过7个按钮来控制其速度的转换。可知变频器的调速可以连续进行,也可以分段进行,很显然此生产机械不需要连续调速,只需分段调速即可。

2.变频器的多段速控制功能及参数设置

变频器实现多段转速控制时,其转速档的切换是通过外接开关器件改变其输入端的状态组合来实现的。以三菱FR系列变频器为例,要设置的具体参数有Pr.4~Pr.6、Pr.24~Pr.27。用设置功能参数的方法将多种速度先行设定,运行时由输入端子控制转换,其中Pr.4、Pr.5、Pr.6对应高、中、低3个速度的频率。设置时要注意以下几点:

1)通过对RH、RM、RL进行组合来选择各种速度。

2)借助点动频率Pr.15、上限频率Pr.1、下限频率Pr.2,最多可以设定18种速度。

3)在外部操作模式或PU/外部并行模式下多段速才能运行。

3.控制特点

一方面,变频器每个输出频率的挡次需要由3个输入端的状态来决定;另一方面,操作者切换转速所用的开关器件(通常是按钮或触摸开关),每次只有一个触点。因此,必须解决好转速选择开关的状态和变频器各控制端状态之间的变换问题。常用方法是通过PLC来控制变频器的RH、RM、RL端子的组合来切换。

4.参数设定

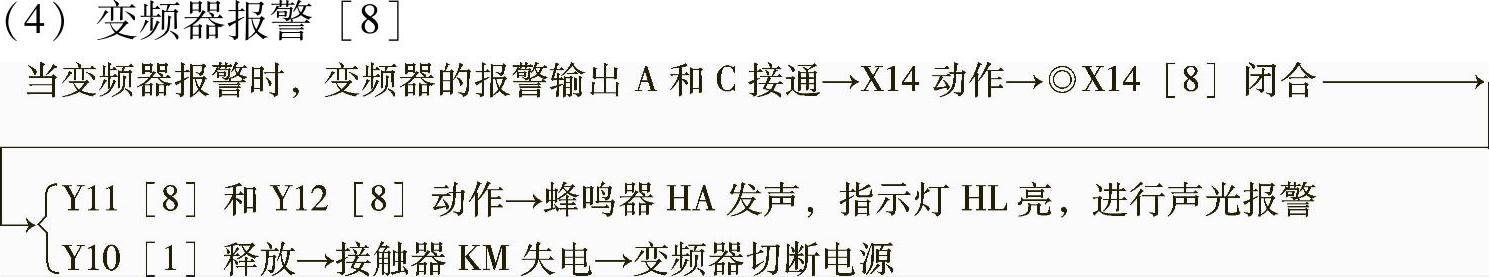

(1)基本运行参数设定

需要设定的基本运行参数见表6-4-9。

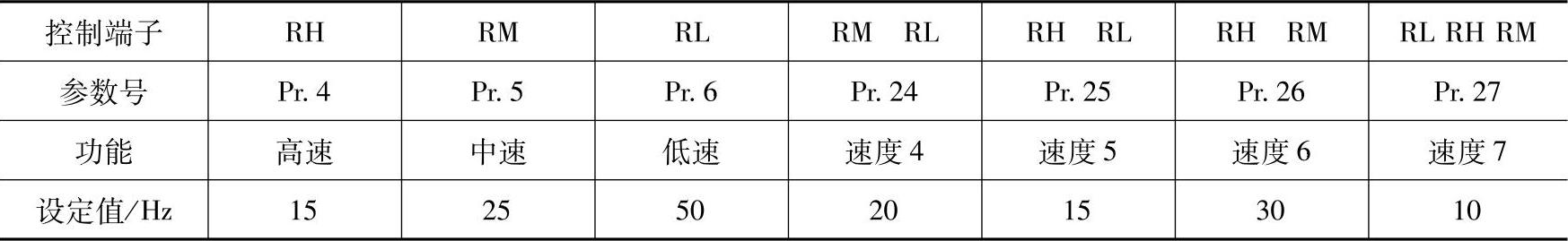

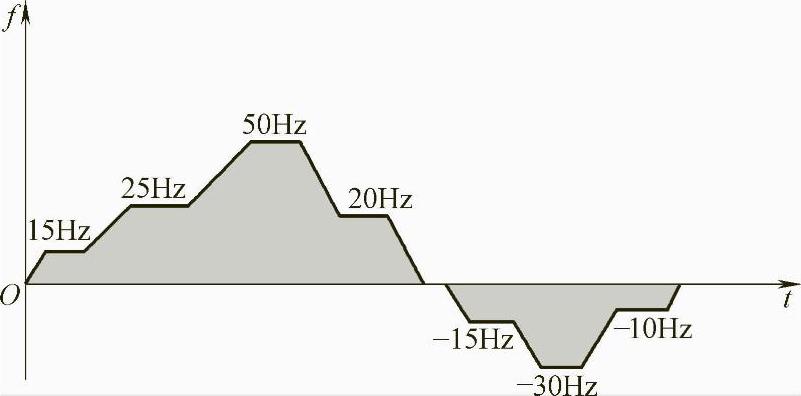

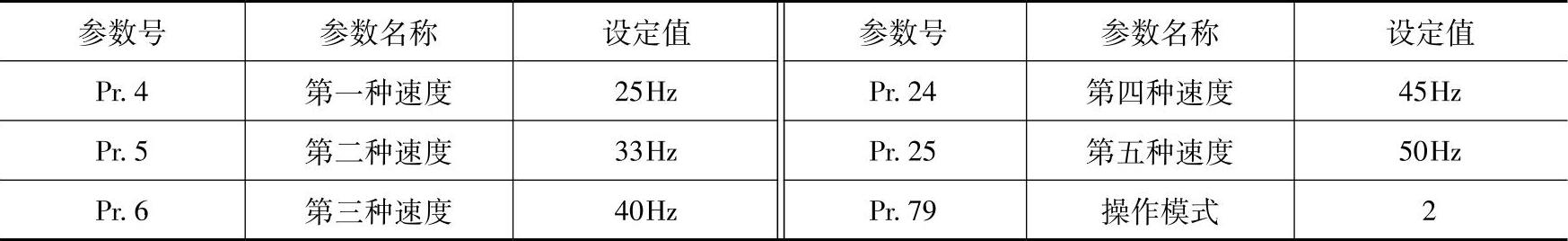

(2)七段速运行参数设定

七段速运行参数见表6-4-10。七段速运行曲线如图6-4-19所示。

表6-4-9 基本运行参数

表6-4-10 七段速运行参数

(https://www.xing528.com)

(https://www.xing528.com)

图6-4-19 7段速运行曲线

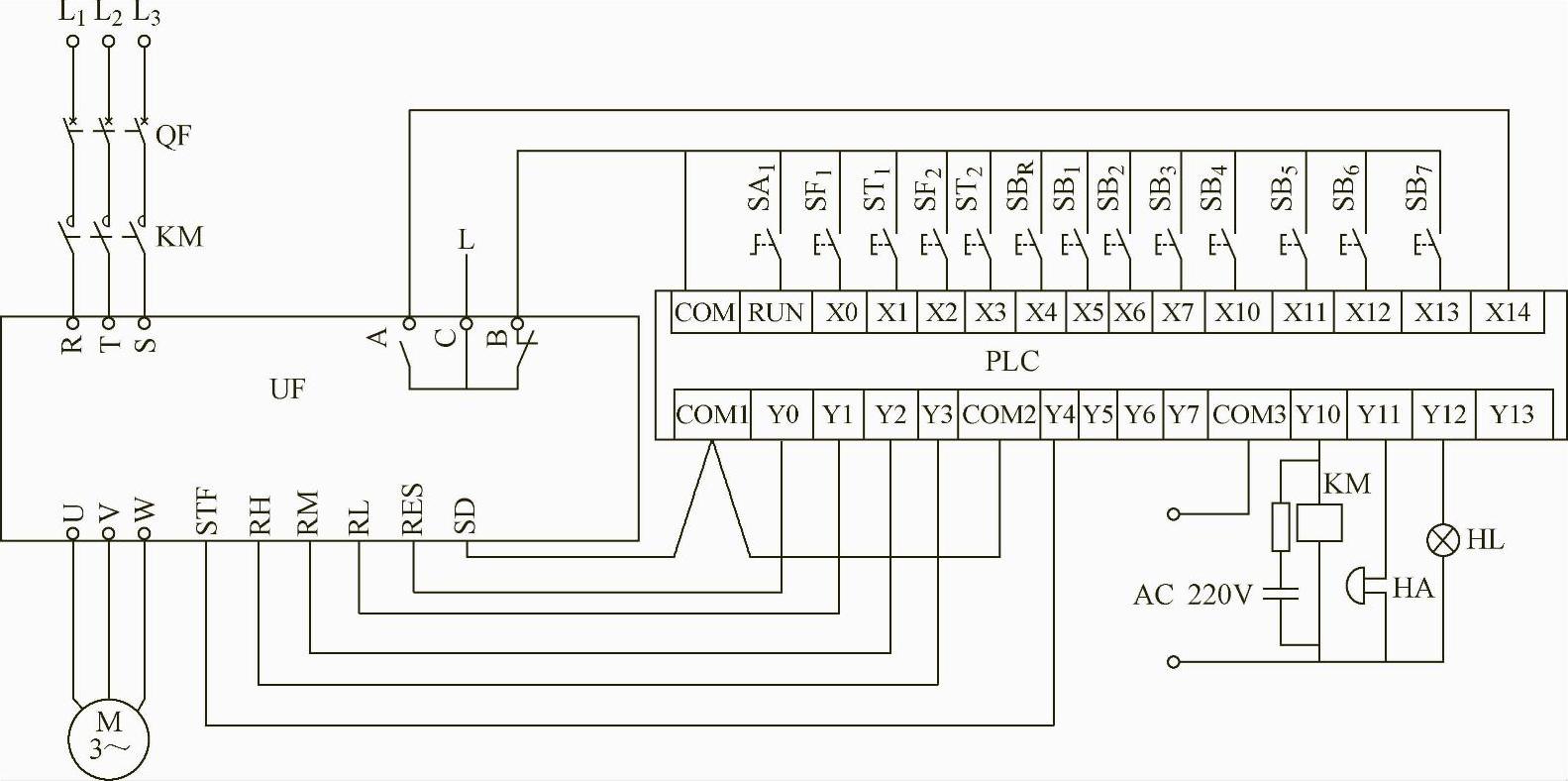

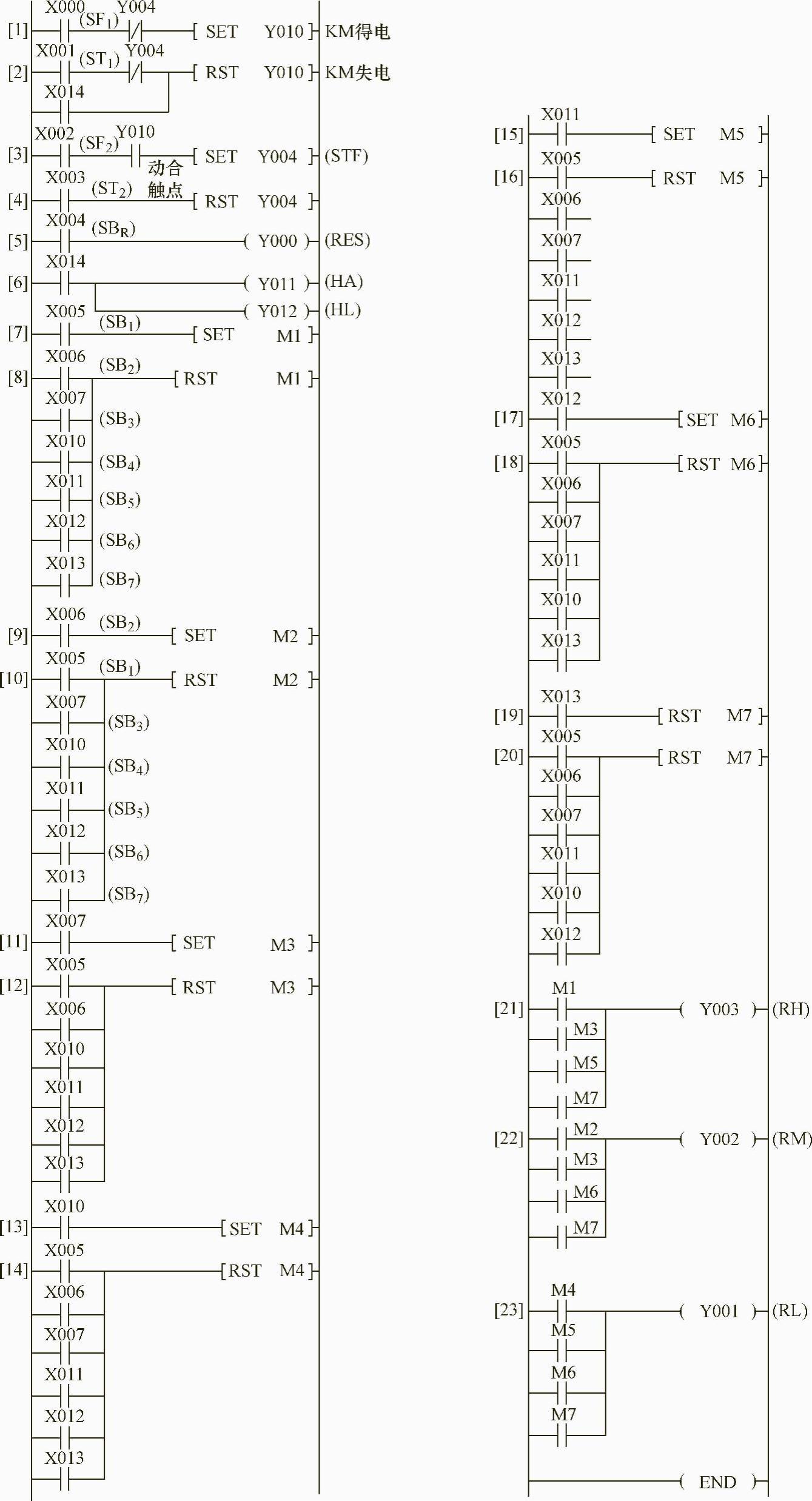

5.多段调速控制电路图和梯形图

多段调速控制电路如图6-4-20所示,梯形图如图6-4-21所示。

图6-4-20 多段速控制接线图

图6-4-21 梯形图

图6-4-20中,SA1用于控制PLC的运行;SF1和ST1用于接触器KM,从而控制变频器的通电与断电;SF2和ST2用于控制变频器的运行;SBR用于变频器排除故障后的复位;SB1~SB7是7挡转速的选择按钮。各挡转速与输入端状态之间的关系见表6-4-11。

表6-4-11 7挡转速与输入端状态关系表

6.电路工作过程

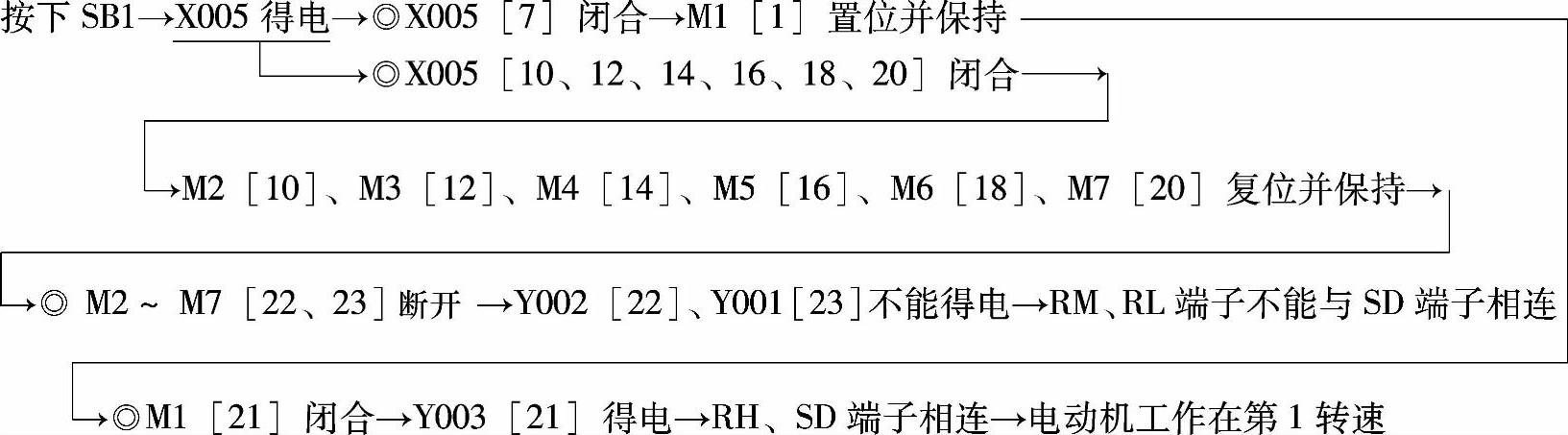

(1)变频器的通电控制[1、2]

按下SF1→X0得电→◎X0[1]闭合→Y010[1]得电并保持→KM得电→主触点闭合,变频器接通电源

按下ST1→X1得电→◎X1[2]闭合→Y010[2]失电并保持→KM失电→主触点断开,变频器切断电源

(2)变频器运行控制[3、4]

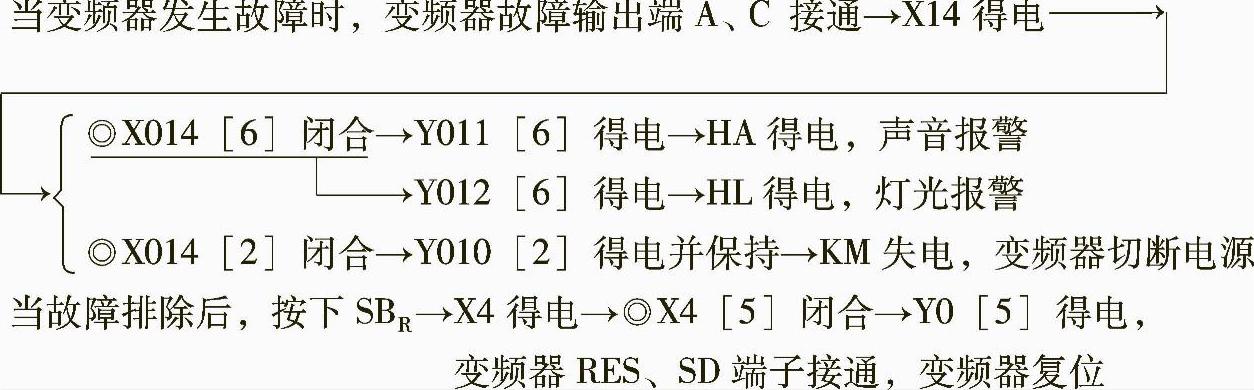

(3)故障处理[5、6]

(4)SB1~SB7分别通过辅助继电器M1~M7[7~20]控制多挡速度切换

此时按下SB2~SB7的任何一个开关时,X00~X013得电→◎X00~◎X13[8]闭合M1[8]复位并保持→◎M1[21]断开→Y003[21]失电→RH与SD断开

因此SB1控制M1[7],M1[7]仅在第1挡转速时动作。

同理,SB2~SB7控制M2~M7[9、11、13、15、17、19],M2~M7[9、11、13、15、17、19]仅在第2~第7挡转速时动作。

(5)M1~M7组合,控制多挡转速[7~20]

由表6-4-12可知:Y1[23]在第4、第5、第6、第7挡转速时都处于接通状态,因此M4、M5、M6、M7中只要有一个接通,则Y1[23]动作,变频器的RH端接通;Y2[22]在第2、第3、第6、第7挡转速时都处于接通状态,因此M2、M3、M6、M7中只要有一个接通,则Y2[22]动作,变频器的RM端接通;Y3[21]在第2、第3、第5、第7挡转速时都处于接通状态,因此M1、M3、M5、M7中只要有一个接通,则Y3[21]动作,变频器的RL端接通。

现在以用户选择第3挡转速(f3=50Hz)为例,说明其工作情况:

【例6-4-11】吸尘风机的控制

1.控制要求

某公司有5台设备共用一台主电动机为11kW的吸尘风机,用来吸取电锯工作时产生的锯屑。不同设备对风量的需求区别不是很大,但设备运转时电锯并非一直工作,而是根据不同的工序投入运行。

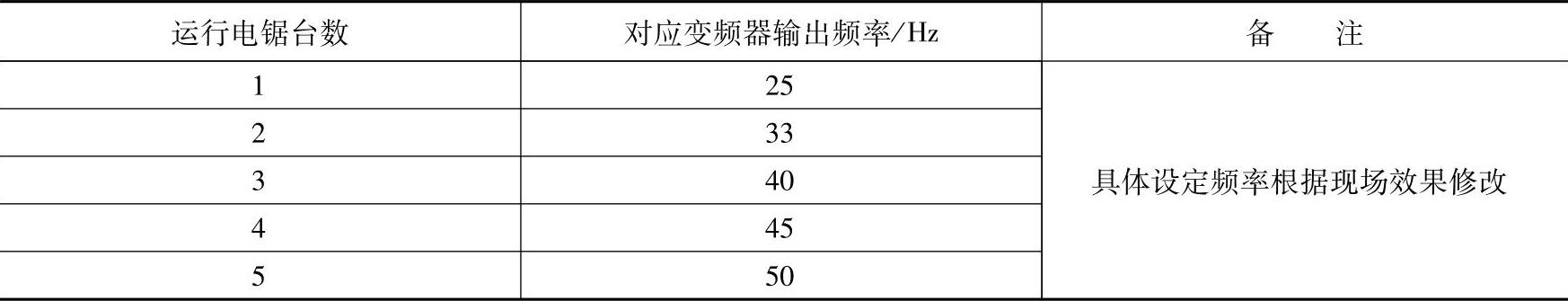

用PLC接收各台电锯工作的信息并对投入工作的电锯台数进行判断,根据判断,相应的输出点动作来控制变频器的多段端子,实现多段速控制。从而不用人为的干预,自动根据投入电锯的台数进行风量控制。根据投入运行的电锯台数实施5个段速的速度控制,运行电锯台数与变频器输出频率值见表6-4-12。

表6-4-12 运行电锯台数与变频器输出频率值对应表

2.电锯投入运行信号的采集

用电锯工作时的控制接触器KM的一对辅助动合触点控制一个中间继电器KA,中间继电器要选用最少有两对动合触点的。用其中的一对接入PLC的一个输入端子X,另一对控制一个气阀,气阀再带动汽缸,用汽缸启闭设备上的风口。这样就实现了PLC对投入电锯信号的接收,也实现了风口的自动启闭,简单实用。

3.变频器的参数设置、PLC的I/O配置、PLC接线和梯形图

1)变频器参数的设定,根据多段速控制的需要和风机运行的特点主要设定的参数见表6-4-13。

表6-4-13 变频器参数设置

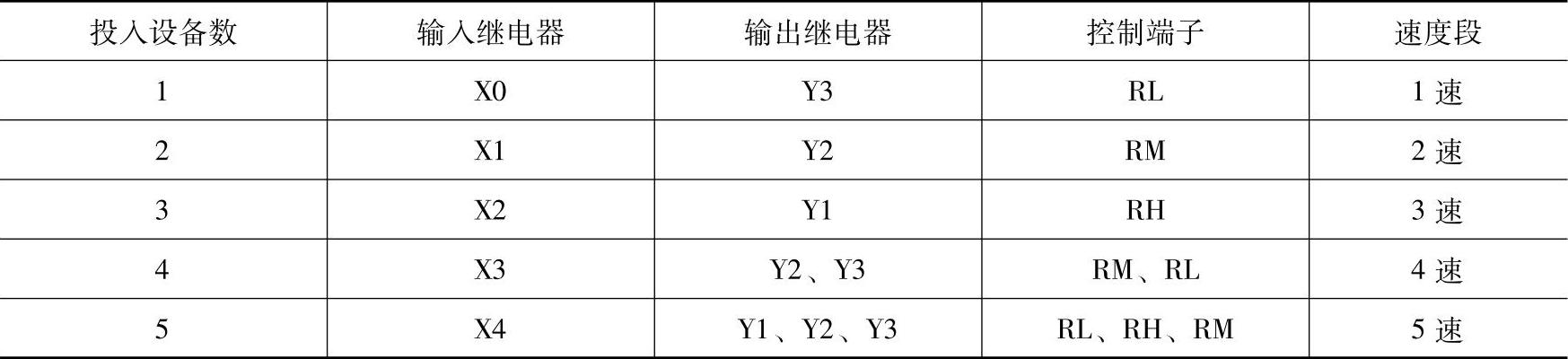

2)多段速控制时端子的组合。这个系列的变频器进行多段速控制的端子为RL、RM、RH。通过这3个端子的组合最多可以实现7段速度运行。进行5段速度控制时的端子组合见表6-4-14。

表6-4-14 多段速端子与速度段组合表

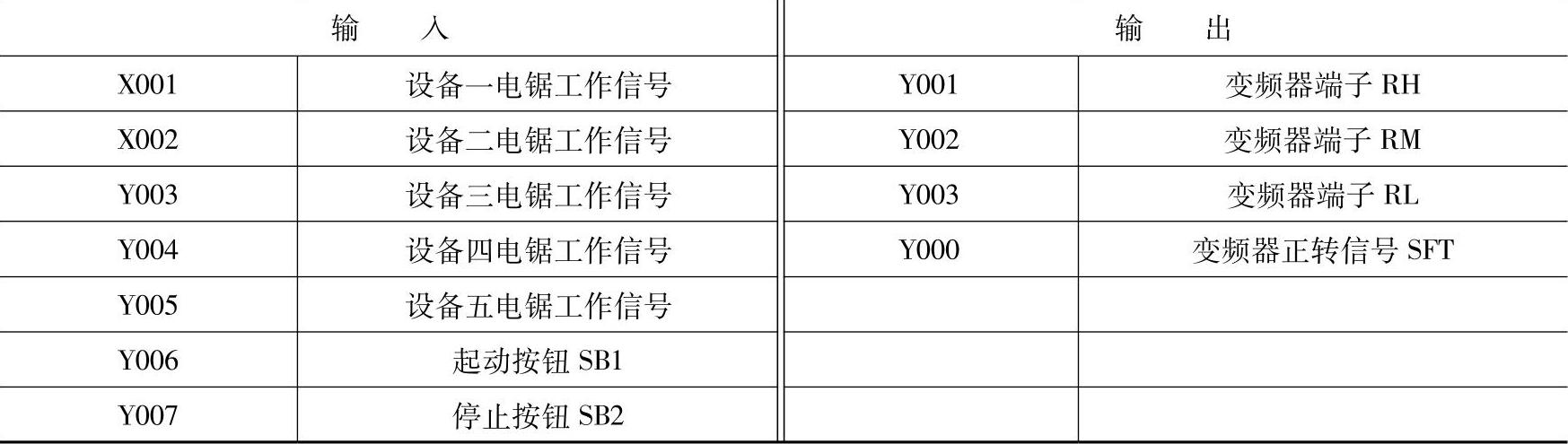

3)PLC的输入/输出点分配见表6-4-15。

表6-4-15 I/O分配表

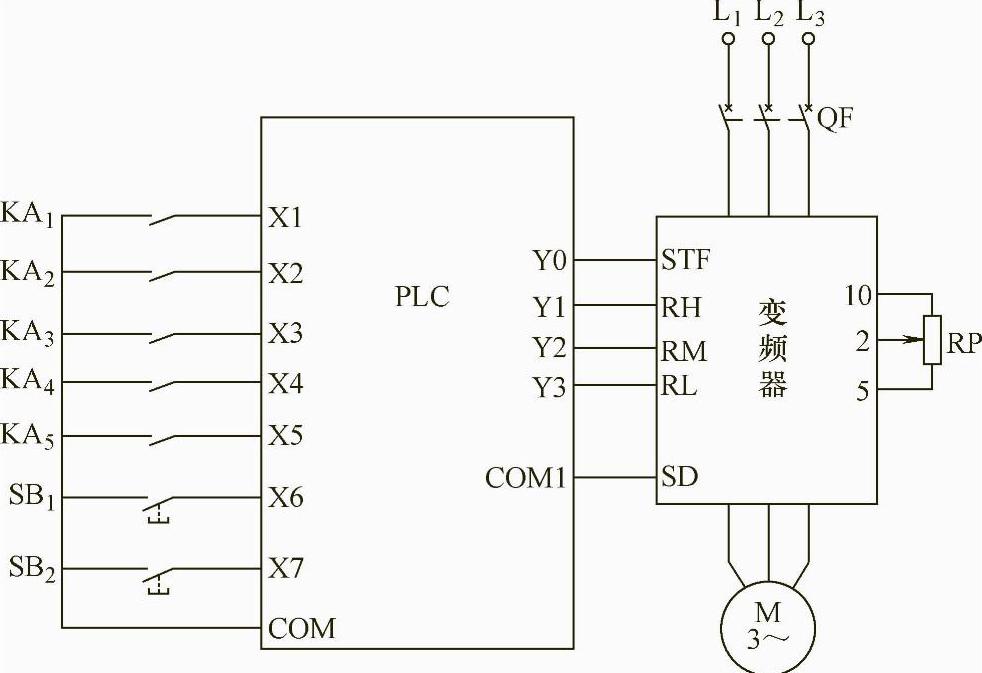

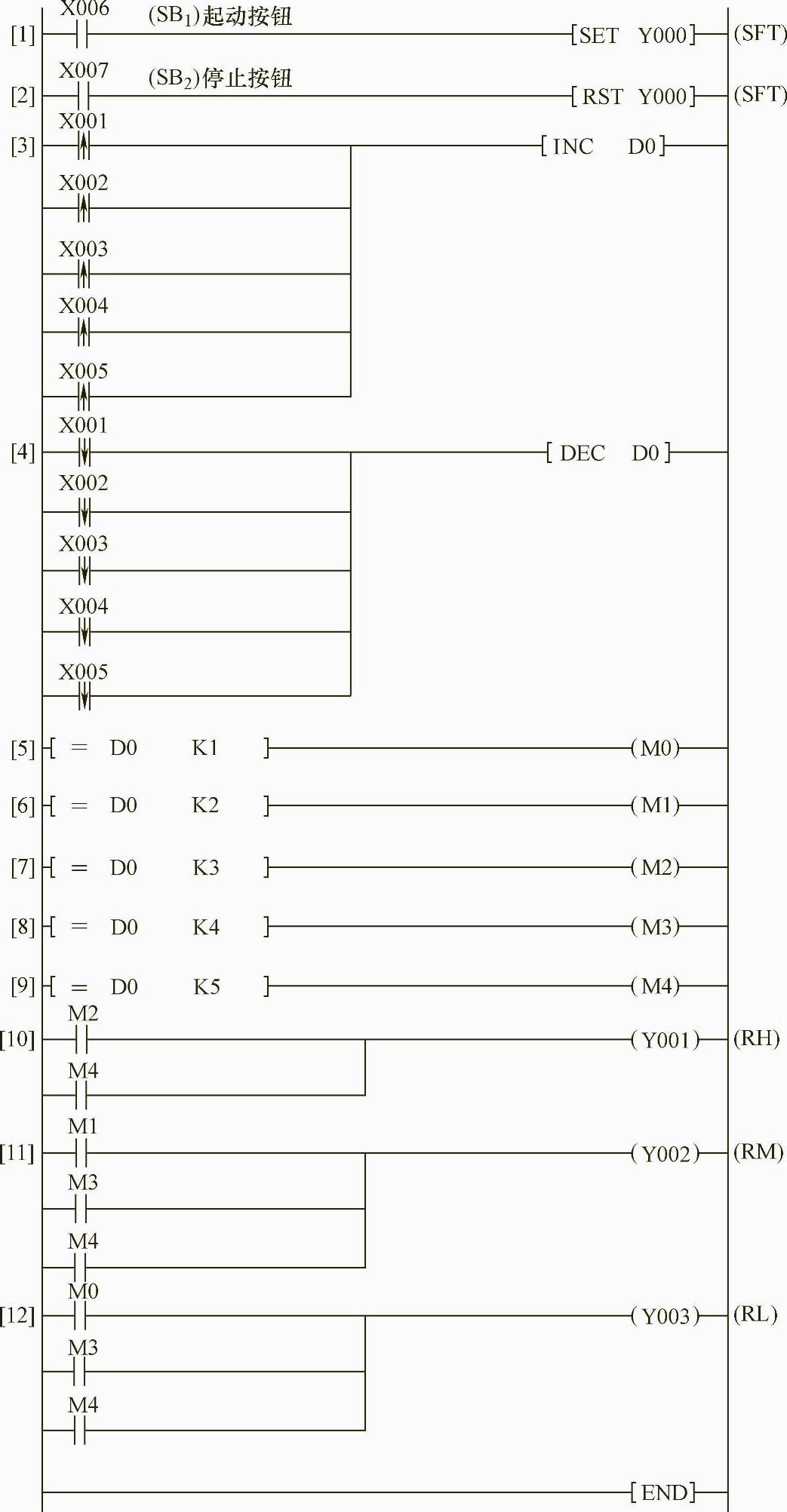

4)控制电路图如图6-4-22所示、梯形图如图6-4-23所示。

图6-4-22 风机控制电路

图6-4-23 梯形图

接至PLC输入端子X1~X5的动合触点KA1~KA5,为控制电锯1~5的接触器KM1~KM5控制的相应的中间继电器KA1~KA5的动合触点,见表6-4-16。

表6-4-16 控制关系

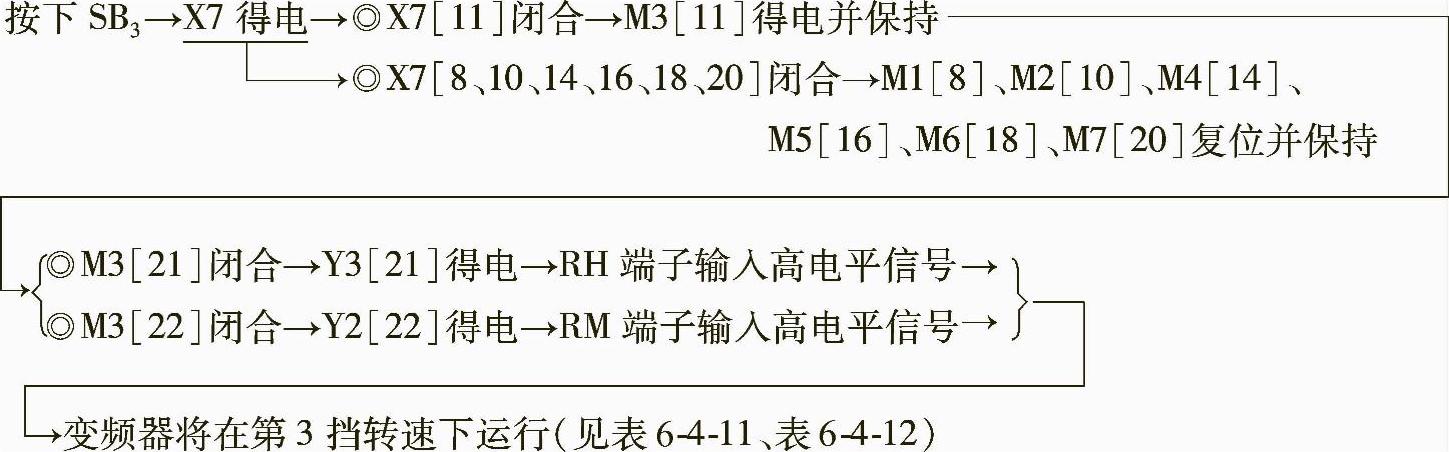

4.电路工作过程

合上断路器QF,为变频器供电。

按下起动按钮SB1→X6得电→◎X6[1]闭合→Y0[1]置位并保持→变频器正转起动

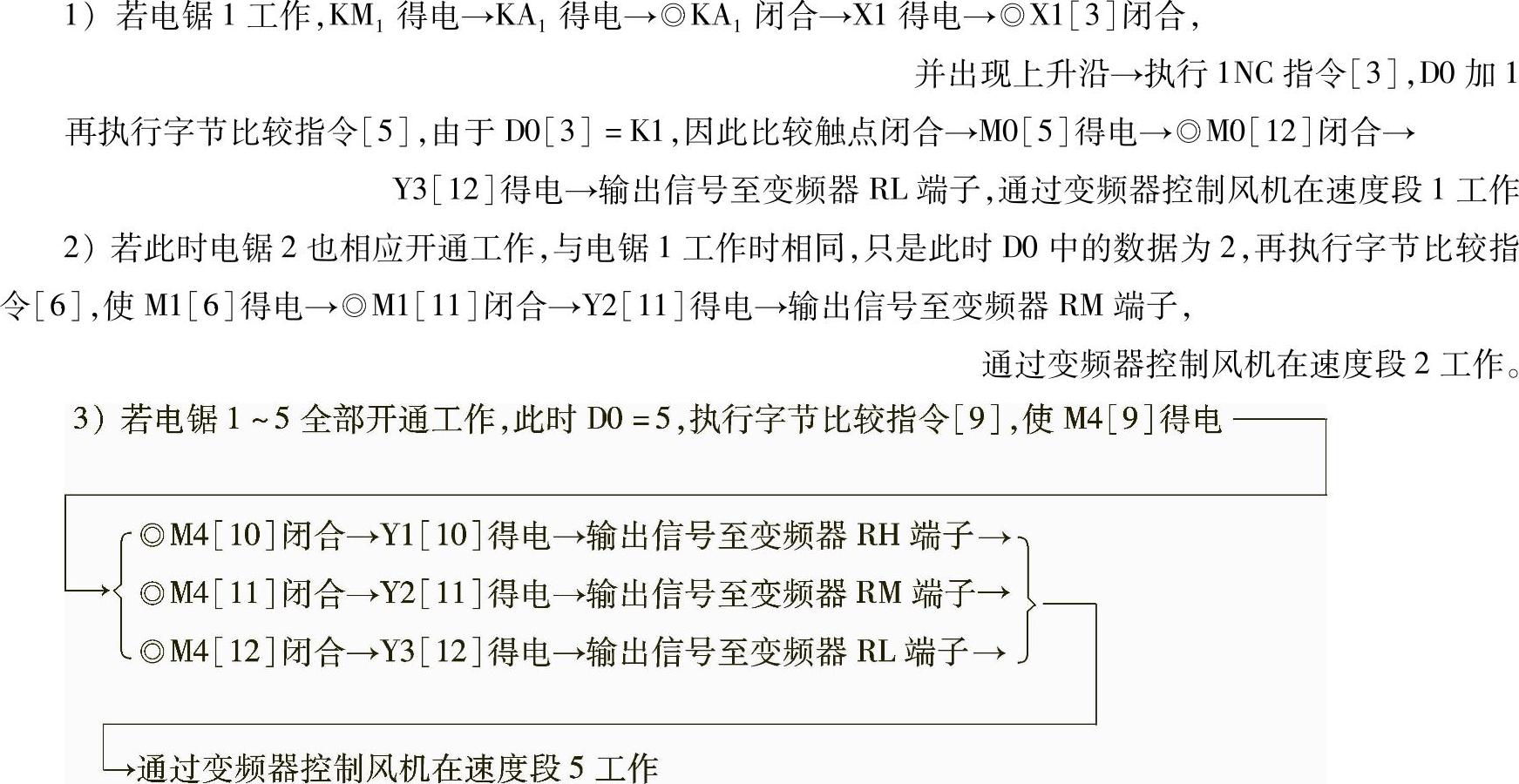

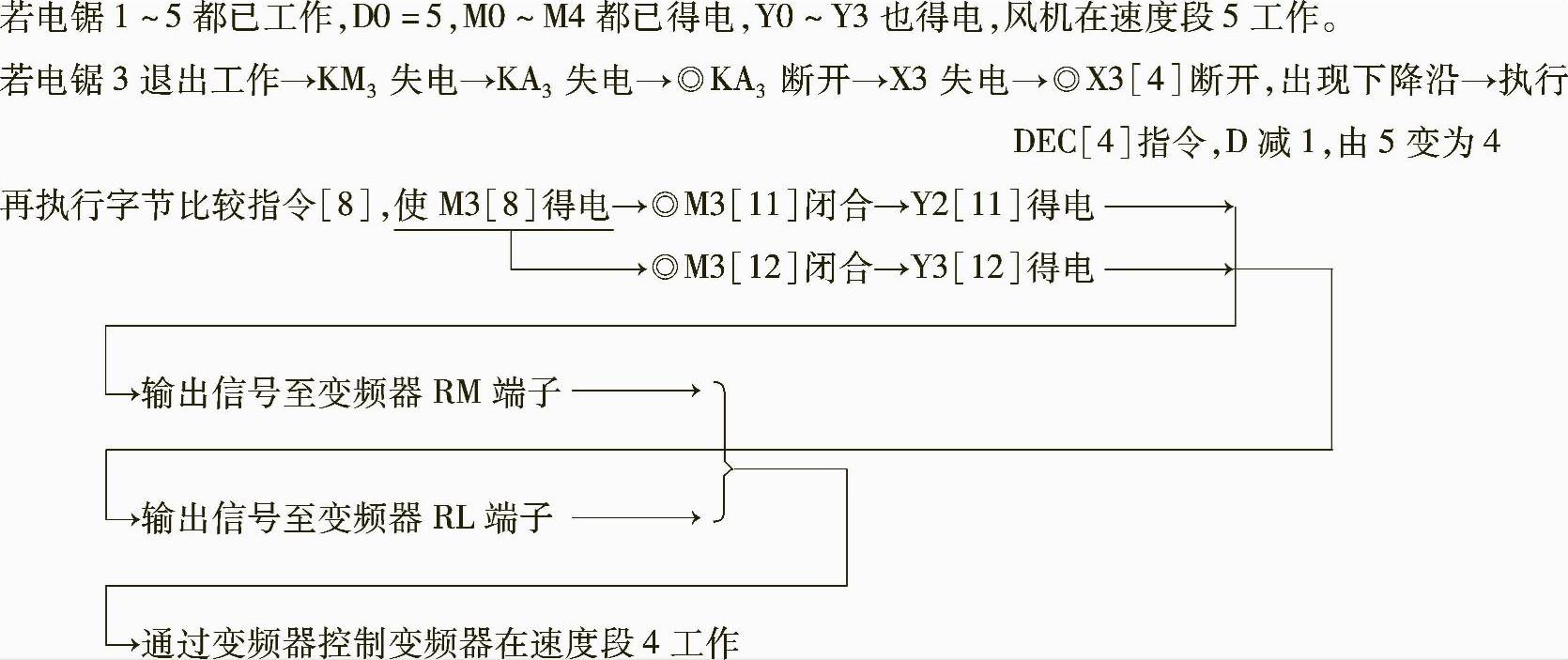

(1)各电锯逐渐工作

(2)各电锯逐渐退出工作

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。