知识要点

★丝锥、铰杠及其使用方法

★螺纹底孔直径和底孔深度的确定

★攻螺纹的操作要领

学习目标

通过本任务的学习,完成图6-2所示组合孔板的加工,巩固钻孔操作,并做到以下几点。

(1)熟练使用丝锥、铰杠等攻螺纹工具。

(2)掌握攻螺纹的操作要领和步骤。

(3)掌握攻螺纹底孔直径的确定。

图6-2 组合孔板生产实习图

相关知识

1.攻螺纹工具

1)丝锥

(1)丝锥的概念和结构。丝锥是加工内螺纹的工具,常用的丝锥分为手用丝锥、机用丝锥、圆柱管螺纹丝锥和圆锥管螺纹丝锥。丝锥由柄部和工作部分组成,其结构如图6-3所示。柄部是攻螺纹时被夹持的部分,起传递转矩的作用。工作部分由切削部分和校准部分组成,其上有几条沿轴向分布的容屑槽容纳切屑,同时形成切削刃和前角。切削部分的前角γ0为8°~10°、后角α0为6°~8°,起切削作用;校准部分有完整的牙型,用来修光和校准已切出的螺纹,并引导丝锥沿轴线前进,校准部分的后角为0°。

图6-3 丝锥的结构

(2)丝锥的成组分配。攻螺纹时,为了减小切削阻力和延长丝锥的使用寿命,一般将整个切削量分配给几只丝锥来承担。通常M6~M24的丝锥每组有两只;M6以下及M24以上的丝锥每组有三只;细牙普通螺纹丝锥每组有两只。

成组丝锥切削量的分配有锥形分配和柱形分配两种形式。

①锥形分配切削量的丝锥称为等径丝锥。一组丝锥中,每只丝锥的大径、中径、小径都相等,只是切削部分的长度和锥角不等。头锥的切削部分的长度为5~7个螺距;二锥的切削部分的长度为2.5~4个螺距;三锥的切削部分的长度为1.5~2个螺距。当攻通孔螺纹时,一般只用头锥进行一次切削即可完成。攻不通孔螺纹时,为了增加螺纹的有效长度,分别采用头锥、二锥和三锥进行切削。

②柱形分配切削量的丝锥称为不等径丝锥。一组丝锥中,头锥、二锥的大径、中径和小径都比三锥小。头锥、二锥的中径一样大,大径不一样大,头锥大径小,二锥大径大。这种丝锥切削量的分配比较合理,三只一组的丝锥按6∶3∶1的比例分担切削量;两只一组的丝锥按7.5∶2.2的比例分担切削量。柱形分配的丝锥,切削省力,每只丝锥磨损量差别小,使用寿命长,攻制的螺纹表面粗糙度值小。

2)铰杠

铰杠是手工攻螺纹时用来装夹丝锥的工具。铰杠分为普通铰杠和丁字铰杠两类,每类铰杠又有固定式和活络式(可调式)两种,如图6-4所示。

普通固定式铰杠用于装夹M5以下的丝锥。普通活络铰杠可调节其方孔尺寸,规格以柄长表示,适应范围如表6-4所示。

表6-4 普通活络铰杠适应范围

图6-4 铰 杠

(a)普通铰杠 (b)丁字铰杠 (c)普通铰杠与丁字铰杠外形

丁字铰杠通常用于攻工件凸台旁的螺纹或箱体内部的螺孔。较小的丁字活络铰杠是通过一个四爪弹簧夹头来装夹M6以下的丝锥。大尺寸的丁字铰杠一般都是固定式的,它通常是按实际需要制成专用铰杠。

2.攻螺纹前底孔直径和底孔深度的确定

用丝锥攻螺纹时,丝锥在切削金属的同时还伴随着较强的挤压作用,使金属产生变形,形成凸起并挤向牙尖,这样攻出的螺纹小径小于底孔直径,且丝锥极易被挤出的切屑卡住,造成丝锥折断,因此,攻螺纹时螺纹底孔直径必须略大于螺纹小径,以改善丝锥切削条件,保证攻出的螺纹具有完整的牙型。

1)攻螺纹前底孔直径的确定

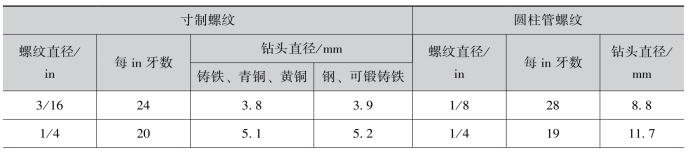

(1)普通螺纹底孔直径的确定。螺纹底孔的大小需根据工件的材料性质和钻孔时的扩张量来考虑。加工普通螺纹底孔直径可根据经验公式计算并以此选择钻头,也可直接查表6-5确定钻头直径尺寸。

表6-5 普通螺纹攻螺纹前钻底孔的钻直径 (单位:mm)

(续表)

普通螺纹底孔直径的经验公式为

攻制钢件等韧性材料 D孔=D-P

攻制铸铁等脆性材料 D孔=D-(1.05P~1.1P)

式中,D孔——螺纹底孔直径,单位为mm;

D——螺纹大径,单位为mm;

P——螺距,单位为mm。

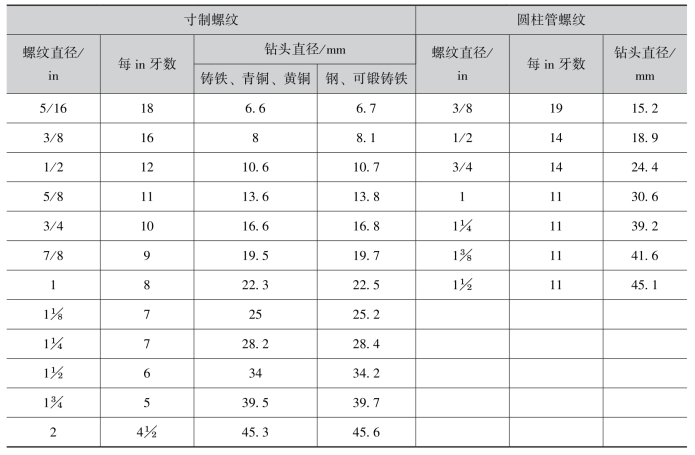

(2)寸制螺纹、圆柱管螺纹、圆锥管螺纹底孔直径的确定。寸制螺纹底孔直径可以根据经验公式计算,也可直接查表确定。表6-6所列为寸制螺纹和圆柱管螺纹攻螺纹前钻底孔的钻头直径,可供加工时选用。攻制圆锥管螺纹时,其钻底孔的钻头直径可查表6-7。

表6-6 寸制螺纹和圆柱管螺纹攻螺纹前钻底孔的钻头直径

(续表)

表6-7 圆锥管螺纹攻螺纹前钻底孔的钻头直径

寸制螺纹底孔直径的经验公式为

式中,D孔——螺纹底孔直径,单位为mm;

D——螺纹大径,单位为in;

n——每in牙数。

2)攻螺纹前底孔深度的确定

钻不通孔螺纹底孔时,由于丝锥的切削部分不能攻出完整的螺纹,所以钻孔的底孔深度要大于螺纹的有效深度,一般为螺纹有效深度加上螺纹大径的0.7倍,即

H钻=h有效+0.7D

式中,H钻——底孔深度,单位为mm;

h有效——螺纹有效深度,单位为mm;

D——螺纹大径,单位为mm。

3.攻螺纹的操作步骤

攻螺纹的操作步骤是:画线![]() 钻出低孔

钻出低孔![]() 孔口倒角

孔口倒角![]() 攻螺纹。

攻螺纹。

1)画线、钻底孔

计算或查表确定出螺纹的底孔直径,选用合适的钻头,工件按图样要求画线,钻出底孔。(https://www.xing528.com)

2)孔口倒角

攻螺纹前孔口必须倒角,且通孔螺纹两端都要倒角,倒角处直径可略大于螺纹大径,这样使丝锥开始切削时容易切入,并可防止孔口出现挤压的凸边,且在螺纹攻穿时,最后的牙顶易崩裂。

3)攻螺纹

攻螺纹的操作步骤如图6-5所示。起攻时要将装夹在铰杠上的头锥插入孔内,使丝锥轴线与底孔轴线重合,不得歪斜,可用右手握住铰杠中部,沿丝锥轴线施加适当的压力,左手配合做顺时针方向旋进[见图6-5(a)],或者用双手分别握住铰杠两端,均匀施压,将丝锥顺时针方向旋进。在丝锥攻入1~2圈后,从前后、左右两个方向用直角尺进行检查[见图6-5(b)],并不断找正至垂直度符合要求。

当丝锥旋入工件2~3圈后,进入正常攻制,此时只需双手平稳地转动铰杠,无须施加压力[见图6-5(c)],依靠螺纹自然旋进。操作中应经常将丝锥倒转1/2圈左右,使切屑碎断后容易排出,避免因切屑阻塞而使丝锥卡住。攻不通孔螺纹时,要分次退出丝锥,排除孔中的切屑。

图6-5 攻螺纹的操作步骤

(a)起攻 (b)检查垂直度 (c)正常攻制

小提示

用丝锥在工件的孔中切削出内螺纹的加工方法称为攻螺纹。对于小尺寸内螺纹的加工,常用手用丝锥攻螺纹,由于手动操作,它适合于精度不高的普通螺纹的加工。攻螺纹是在确定并钻出螺纹底孔直径的基础上进行的内螺纹加工操作。操作时需注意以下事项。

①攻通孔螺纹时,丝锥校准部分不应全部攻出头,否则会扩大或损坏孔口螺纹。

②丝锥退出时,应先用铰杠带动螺纹平稳地反向转动,当用手能直接旋动丝锥时,停止使作铰杠,用手旋出。

③头锥攻毕用二锥攻制时,应先用手将二锥旋入已攻出的孔内,直到用旋不动时再使用铰杠改制。

④在硬质材料上攻螺纹时要注切削液,以减小切削阻力和提高孔的表面质量,延长丝锥使用寿命。

⑤机动攻螺纹时,当丝锥即将进入孔的底部时,进刀要慢,防止丝锥与孔的底部发生撞击。在螺纹切削部分开始攻螺纹时,施加在钻床进给手柄上的压力要均匀。当切削部分全部切入工件时,应停止对进给手柄施加压力。

任务实施

1.加工要求与工艺分析

由图样可知,组合孔板坯件是尺寸为126mm×40mm×15mm的锉制半成品。在该坯件上需要加工九个直径不同的光孔,2×M8、2×M10和2×M12三组六个螺纹孔。

钻孔适合在台式钻床上完成。攻螺纹在钳工工作台上用台虎钳装夹找正后攻制。

2.加工操作

组合孔板加工步骤如下。

(1)检查坯料,清理毛刺。

(2)在坯料上按图样要求划出各孔的加工位置线,校准后打样冲眼。

(3)在坯料上钻出ϕ3mm、ϕ4.5mm、ϕ7.5mm、ϕ10mm孔,保证各位置尺寸。

(4)在坯料上钻出各螺纹底孔,并对孔口进行倒角,保证各位置尺寸。

(5)依次攻制M8、M10、M12螺纹,并用相应的螺钉进行配检。

(6)去毛刺,检验零件。

任务评价与反馈

本任务是在进一步巩固钻孔操作的基础上,掌握攻螺纹的操作技法。重点是掌握攻螺纹底孔直径的确定和攻螺纹操作要领。通过对组合孔板加工过程的总结和反馈,熟知攻螺纹应具备的工艺知识和方法,掌握攻螺纹的操作技能。

1.自我测评

(1)在加工组合孔板的过程中,钻孔过程是否顺利?钻孔质量是否达标?

(2)是否已经掌握攻螺纹的操作要领?

2.任务考评

用游标卡尺、螺纹标准件配合自检,填写任务考评表(见表6-8)。

3.实训感悟

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

表6-8 加工组合孔板任务考评表

知识储备

攻螺纹保险夹头

攻螺纹保险夹头是机动加工内螺纹的一种多用装夹丝锥的夹具。攻螺纹保险夹头种类多样,已成系列化,按攻螺纹工艺的不同,可分为刚性攻螺纹保险夹头和浮动(扭力保护)攻螺纹保险夹头两种形式;按尾柄的不同,可分为直柄攻螺纹保险夹头和锥柄攻螺纹保险夹头,锥柄攻螺纹保险夹头使用较广泛。

在钻床上攻螺纹时,多采用保险夹头装夹丝锥,以免当丝锥的负荷过大或攻制不通孔螺纹到达孔底时产生丝锥折断或损坏工件等现象。

1.攻螺纹保险夹头的类型

常用的攻螺纹保险夹头有以下两种。

(1)钢球式保险夹头(见图6-6),其原理是:本体3借助弹簧7的压力,使沿圆周均布的12个钢球8带动离合盘11转动。在离合盘11的内孔中有两个凸键,滑动套15的圆周上有相应的两个长槽,可使离合盘11的转矩传递给滑动套15,使滑动套15可沿轴向自由滑动。转动调压套4可调节钢球8传递转矩的大小。

图6-6 钢球式保险夹头

1、13—销 2—拉簧 3—本体 4—调压套 5—滚柱 6、8—钢球 9—压盘7、20—弹簧 10—螺钉 11—离合盘 12—垫圈 14—轴 15—滑动套16—紧定螺钉 17—快换套 18—快换轴 19—小销

在本体3内有一个长孔,其中拉簧2的一端用销1与本体3固定,另一端用销13和垫圈12与滑动套15固定。两个ϕ2.5mm的钢球用于减小摩擦力,在离合盘11过载打滑时,滑动套15仍能相对于本体3转动。

滑动套15的转矩通过轴14传递给快换套17,快换套17上有一条圆弧环槽,靠快换轴18卡入,而将快换套17吊住。按下快换轴18便可取下或装上快换套17。

在调压套4的锥面上、本体3圆周上刻有标尺标记,作为调节转矩大小之用。

钢球式保险夹头适用于攻M16以下的螺纹。由于采用钢球、弹簧作为安全过载机构,故具有反应灵敏、安全可靠和使用方便等特点。

(2)锥体摩擦式保险夹头(见图6-7),其原理是:本体10的左端孔中装有轴5,本体中部上开了四条槽,嵌入四块L形锡锌铅青铀摩擦块8。螺母7的轴向位置靠两个螺钉6固定。拧紧螺套9时,就把摩擦块8压紧在轴5上,本体10的动力便传递给了轴5。各种不同规格的丝锥事先装好在可换夹头内,用螺钉压紧丝锥的方榫,可在不停车的情况下更换丝锥。

图6-7 锥体摩擦式保险夹头

1、2、3—可换夹头 4—滑套 5—轴 6—螺钉 7—螺母 8—摩擦块 9—螺套 10—本体

2.攻螺纹保险夹头的使用与维护

攻螺纹保险夹头具有能控制螺纹深度,使丝锥与底孔轴线自动重合,丝锥顺利插入,且方便丝锥装卸等特点。在使用和维护时注意以下几点。

(1)安装时,先将攻螺纹保险夹头本体和机床主轴擦拭干净,然后将本体安装在主轴上,用橡胶锤或木槌轻击本体端面,以保证安装紧密、牢固。

(2)根据加工需要选择相应的套筒,并擦拭干净,将其放入主体内孔后,轻推主体滑帽,使套筒四方置入主体内四方孔中,再把相应刀具装夹在套筒上,装夹完毕后,即可加工使用。

(3)攻螺纹时,应先把保险夹头的螺母松开,加工时根据丝锥种类及转矩大小的需要,拧紧螺母(螺母不易过紧),使丝锥固定即可。

(4)将丝锥放入丝锥套筒时,应把四方柄置入筒内四方孔中,以增加转矩。

(5)使用完毕后,进行清洁和防锈工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。