中国石化和四川大学在尾气矿化磷石膏方面联合开展中试研究,开展了CO2矿化磷石膏“以废治废”的利用实践,比较了CO2捕集前直接矿化和捕集后矿化2种工艺的环境效益和社会效益,凸显了循环经济的威力。并为扩大容量50 000 m3/h示范工程建设做准备[14,26]。

4.3.5.1 CCU应用规模

CCS是对大规模碳排放的无奈之举,其成本之高是任何企业不能接受的。那么怎样降低CCS的成本?以CO2捕集前直接矿化和捕集后矿化2种工艺进行对照。先捕集CO2再利用的技术路线,无法降低CO2的捕集成本。这种捕集后矿化工艺约占CO2的CCS总成本的80%。对于小规模、高附加值合成含碳产品是可行的,但对于大规模低浓度尾气CO2则难以实现经济、高效、资源化利用。

“尾气CO2直接矿化磷石膏联产硫基复肥工艺”涉及低浓度CO2减排。这与石化百万吨级CO2驱油和神华集团十万吨级CO2地下储存均为CCUS和CCS技术范畴,取得示范性效果。但据瓮福集团磷石膏制粒状硫酸铵技术和鲁北集团磷石膏制硫酸联产水泥技术数据显示,转化利用量占全国磷石膏固废产生量不足5%,另有10%~20%通过净化和改性制作成非承重建筑材料;而工业固废磷石膏处理则是工业环保问题,每年磷石膏固废以5×107 t/a的速度增长。四川大学在国内外率先提出低浓度尾气CO2直接矿化磷石膏联产硫基复肥与碳酸钙的一步法新工艺,其特点是以废治废,提高CO2和磷石膏资源化利用的经济性。若以5×107 t/a磷石膏固废为例,可矿化资源化利用的CO2超过1.2×107 t/a[27]。

1)直接矿化磷石膏工艺

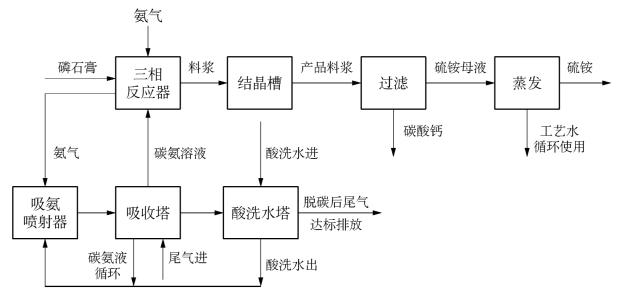

由图4-11可见,该工艺流程主要由3个部分组成:主反应、碳捕集和氨吸收、尾气处理。

(1)主反应 发生在三相反应器,进入三相反应器的有磷石膏、氨气和碳氨溶液,反应后产生的料浆为CaCO3(固)和(NH4)2SO4(溶液)的混合物,反应料浆送到结晶槽,结晶生长后的产品料浆从结晶槽送出界区处理。

(2)碳捕集和氨吸收 进入三相反应器的碳氨溶液(阳离子为铵根离子,阴离子为碳酸根和碳酸氢根,另有部分游离氨构成的混合溶液体系)由吸氨和吸碳2个步骤循环完成。三相反应器中的氨被吸氨喷射器吸收,吸收了氨的富氨溶液再进入文丘里反应器和含CO2尾气反应,吸收CO2后的溶液重新回到吸氨喷射器,在这一循环过程完成了对CO2的捕集,制备的碳氨溶液送入三相反应器参与主反应。

图4-11 二氧化碳直接矿化磷石膏工艺流程

(3)尾气处理 碳捕集后的尾气经过磷石膏酸洗水洗涤后,除去其中夹带的氨气后达标排放,吸收氨后的酸洗水送入吸氨喷射器作为制备碳氨液的水源。

2)CO2捕集后矿化工艺

先将CO2捕集,再进行CO2的矿化,对磷石膏资源化利用的同时实现CO2减排,其工艺流程如图4-12所示。瓮福集团磷石膏制粒状硫酸铵技术也采用此工艺流程。

图4-12 CO2捕集后矿化工艺流程

工艺流程如下:

CO2与氨水在碳化槽内反应得到碳氨溶液,碳氨溶液一部分与预处理过的磷石膏在反应器内反应进一步得到硫酸铵、碳酸铵的混合浆料;另一部分碳氨溶液与尾气返回碳化槽继续吸收CO2,同时对氨水进行定量补给。

混合浆料通过充分反应后对下层进行过滤洗涤得到碳酸钙滤饼,干燥后即得到副产物碳酸钙;上层硫酸铵、碳氨溶液采用稀硫酸中和得到硫酸铵晶浆,所产生尾气返回至碳化槽继续反应。硫酸铵晶浆通过结晶、离心分离、干燥等步骤后得到硫酸铵产品。分离产物返回硫酸铵反应器循环利用。

3)两种工艺比较

通过对以上两种工艺的比较,捕集前直接矿化的优缺点如下:

(1)优点 烟气捕集前直接矿化方法省去了捕集过程,直接以烟气做原料参与反应,工艺更加简单。与传统的捕集后矿化技术相比,直接矿化工艺还有如下几个创新点:

第一,“一步法”CO2直接矿化磷石膏联产硫基复肥与碳酸钙,CCUS技术路线创新。率先提出以工业固废磷石膏直接矿化低浓度尾气CO2联产硫基复肥与碳酸钙的CCUS技术路线,工艺系统具有循环利用技术路线上的创新性和热力学原理上的先进性。

第二,“全混流”氨促CO2矿化反应技术创新。率先提出以氨气为动力源、热源和反应促进剂的多相全混流氨促CO2矿化反应技术,替代传统的液固搅拌反应器和复杂的加热装置,缩短流程,减少设备,降低能耗,是支撑本项目技术经济优势的核心技术创新。

第三,“热力学势”多级利用系统技术创新。率先提出低浓度尾气CO2直接矿化磷石膏联产硫酸铵与碳酸钙的热力学系统优化组合,浓度梯度、温度梯度、压力梯度和速度梯度(统称热力学势)多级利用技术组合,对化工系统回收利用低位能具有普遍意义。通过多级利用减少环境排放是提高环境保护标准的先进技术路线。

(2)缺点 该方法尚无成熟技术,需要通过中试试验验证工艺,获取建设直接矿化示范工程所需的数据。

4)中试试验

目前,该技术需要工程中试,验证工艺,以获取建设直接矿化示范工程所需的数据。(https://www.xing528.com)

从2012年起开始“尾气CO2直接矿化磷石膏联产硫基复肥新工艺”的中试研究。由中国石化中原油田普光分公司牵头,南京工程公司承担设计工作,南化集团研究院承担中试装置建设并全程参与中试试验。装置规模为尾气流量100 m3/h(CO2体积分数为15%)的中试装置。在全流程稳定运行前提下,试验获取50 000 m3/h示范工程设计所需的工艺包数据。

示范工程规模工业示范装置建设规模、产品方案及质量指标如下。

运行时间:7 200 h/a,每年300 d,每天24 h。

建设规模:处理尾气量50 000 m3/h,其中CO2体积分数为15%,捕获吸收CO25 625 m3/h,CO2吸收率达到75%。

产品方案:生成硫酸铵33.2 t/h,生成碳酸钙25 t/h,处理磷石膏43.2 t/h。

质量指标:产品硫酸铵组成达到肥料级一级品要求。

4.3.5.2 氨化矿化合成三聚氰酸工艺

CO2的氨化矿化技术是通过与氨反应得到三聚氰酸等,实现高附加值的有效封存的可利用产品[28]。

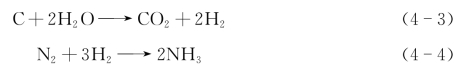

其反应方程式如下:

CO2氨化矿化生成的产物是三聚氰酸和水。三聚氰酸是一种白色固体,无色无味,热稳定好,温度大于等于350℃时热解。它具有三嗪结构,可发生加成、取代、缩合等反应,可生产三聚氰酸-甲醛树脂、环氧树脂、消毒剂、抗氧剂、黏合剂等工业产品。

1)工艺流程

CO2的氨化矿化是尿素合成工艺的进一步发展(见图4-13),在工艺上是完全可行的。

图4-13 CO2氨化矿化工艺流程

2)原料优势

在氨化反应工业生产中,原料需要空气、水和碳,反应方程式如下:

![]()

在以煤为原料的CO2氨化过程中,氨是过剩的,可以说该是一条“负碳”工艺路线。以天然气和石油为原料可剩余更多的氨。

3)固碳能力强

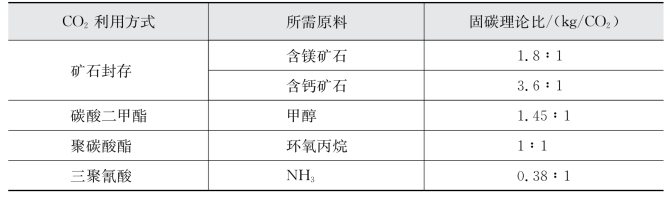

通过对几种CO2化学利用方法的固碳能力进行对比,发现该方法的固碳能力强(见表4-5)。

表4-5 几种CO2化学利用方法的固碳能力对比

煤的化学利用过程(煤变油、煤制烯烃、煤制天然气等)中的原料通过改变反应过程和目标产品即可实现氨化矿化。例如,某煤制烯烃项目计划建设年产1.8×106 t甲醇装置和年产6.8×105 t甲醇制烯烃装置。该项目年副产CO23.6×106 t,N21.3×106 t,纯度都在95%以上,公司提出了两种废气的综合利用。经估算,年产6.8×105 t烯烃可设计成年产3.5×106 t的三聚氰酸产品,同时没有CO2排放。

三聚氰酸的应用较广,可作为一种高反应活性的氨基还原剂,用于烟气脱硝;可用于缓施肥剂,可作为合成高分子材料等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。