膜技术处理废水的基本原理是利用水溶液中的水分子具有穿透性的特征,使得分离膜能够保持穿过的物质不相变,并且在外力的作用下水溶液与溶质或其他杂质能够起到分离的效果,最终获得较为纯净的水,达到处理废水、提高水质的目的。

5.2.2.1 简述

膜分离技术的发展历史悠久。20世纪50年代首次合成高分子阴阳离子交换膜,开展微生物的膜分离应用。60年代随着微滤(MF)、反渗透、超滤(UF)、电渗析技术的发展,开始了中空纤维膜、醋酸纤维素反渗透膜、液膜、无机陶瓷膜等产品的工业化生产。根据不同物质分离所选用的分离膜如图5-5所示。

1958年我国开始离子交换膜和电渗析的研究。1966年开始RO、UF、MF、液膜、气体分离等膜分离过程的应用与开发;80年代后期国内进入渗透汽化、膜萃取、膜蒸馏和膜反应等新膜过程的研究,并着手薄膜技术的推广应用。

图5-5 不同物质分离所选用的分离膜

近十几年来,国内膜研制与应用高速发展,有数十家企业规模生产MF、UF和RO膜,非溶剂致相分离(NIPS)和热致相分离(TIPS)法生产的聚偏氟乙烯(PDVF)中空纤维MF、UF膜性能已接近或达到国际先进水平。

1)膜分类

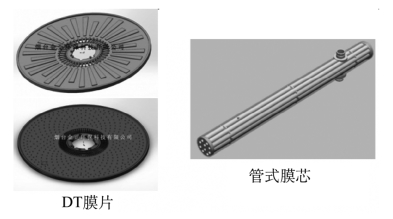

根据膜的材质,从相态上可分为固体膜和液体膜;从来源上,可分为天然膜和合成膜,合成膜包括无机和有机高分子膜;按照膜的结构,有多孔膜和致密膜之分;膜在功能上有离子交换膜、渗析膜、微滤膜、超滤膜、反渗透膜、渗透汽化膜和气体渗透膜等;根据膜的形状,可分为平板膜、管式膜、中空纤维膜和核孔膜等。膜材料指膜管、膜片、膜丝等(见图5-6和图5-7)。

图5-6 膜材料——聚偏氟乙烯中空纤维膜

2)特性

膜分离——借助选择性分离功能的膜材料,实现各种组分分离、纯化、浓缩的过程。与传统过滤的不同在于膜可以在分子范围内进行分离,并且是一个物理过程,不需要发生相的变化和添加助剂。它是一种无相变、低能耗、高效率、污染小、工艺简单、操作方便的分离技术,便于与其他技术综合集成应用。

图5-7 膜材料——DT膜片和管式膜膜芯

功能特征如下。①浓缩:除去溶剂,使截留物从低浓度增高;②纯化:除去杂质;③分离:将混合物组分分成两种或多种目的产物。

膜促进化学反应:经过化学或生化反应连续取出产物,提高反应速率或提高产品质量。

3)分离膜孔径

膜的孔径一般为微米级,按膜的孔径大小可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,图5-8显示了膜的孔径与截留物质之间的关联。

图5-8 膜的孔径与截留物质之间的关联

微滤(MF)0.1~10μm;超滤(UF)0.001~0.1μm;纳滤(NF)0.000 5~0.005μm;反渗透(RO)0.000 1~0.001μm。

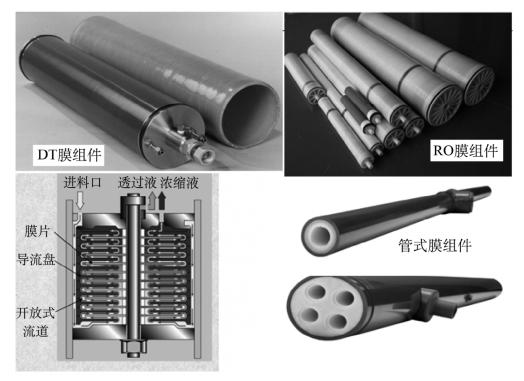

4)膜组件

膜组件分为中空纤维式、卷式、管式和板框式等,各类膜组件如图5-9所示。

图5-9 膜组件

5.2.2.2 膜分离技术

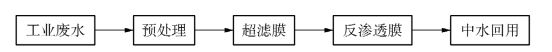

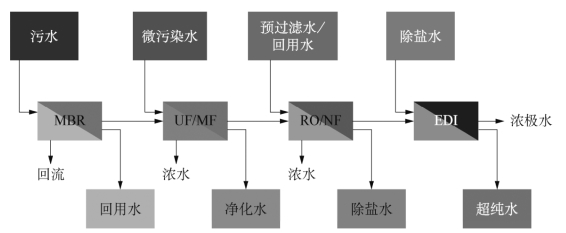

膜材料技术长足的进展改变了传统的废污水处理工艺,推动废污水“零排放”,开创了中水回用和循环经济的新领域。典型的废水处理工艺流程如图5-10所示。

图5-10 典型的废水处理工艺流程

1)分离原理

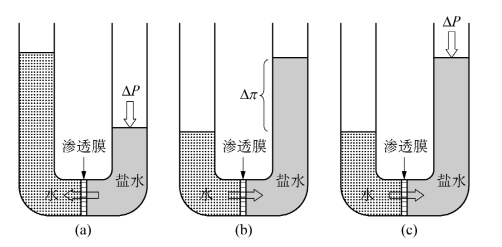

根据膜的不同分离过程特性,有反渗透(reverse osmosis,RO)、正渗透(forward osmosis,FO)和减压渗透(pressure retarded osmosis,PRO)过程(见图5-11)。PRO是反渗透和正渗透的中间过程。这三个过程可以用下式描述:

![]()

式中,Jw为水通量;A为膜的水渗透性常数;σ为反扩散系数;Δπ为膜两侧的渗透压差;ΔP为膜两侧的压力差。

2)反渗透

反渗透现象是1950年美国科学家Dr.S.Sourirajan从海鸟饮用海水的启迪,通过仿生开创了反渗透理论。渗透压的大小取决于溶液的固有性质,与浓溶液的种类、浓度和温度有关而与半透膜的性质无关。于是,业内对反渗透现象形成了3种解释:①溶解-扩散模型;②优先吸附-毛细孔流理论;③氢键理论。反渗透膜技术在应用中,结合超滤、微滤等技术可净化和分离水溶液中的颗粒、有机物。在废水处理中,反渗透技术主要用于循环水排污水、锅炉酸洗废液和电厂综合废水处理。

图5-11 不同分离过程的工作原理(https://www.xing528.com)

(a)反渗透 (b)正渗透 (c)减压渗透

3)正渗透

正渗透是近年来发展起来的一种浓度驱动的新型膜分离技术[14],它是依靠选择性渗透膜两侧的渗透压差为驱动力自发实现水传递的膜分离过程,是目前世界膜分离领域研究的热点之一。它区别于压力驱动的膜分离过程如微滤、超滤和反渗透技术,可以低压甚至无压操作,能耗低,具有低膜污染特征。正渗透的工作原理是依靠汲取液与原料液的渗透压差自发实现膜分离。只要具备如下3个条件,就能实现膜分离。

(1)截留其他溶质分子或离子的选择性渗透膜及膜组件,不亲水。

(2)汲取液的驱动液体系,不需要外界压力推动分离过程。

(3)稀释后的汲取液分离浓缩后再回用。如以NH4HCO3为溶质,通过简单热挥发冷凝的方法实现产品水的分离和溶质的循环利用。

近年来,正渗透成为海水淡化中主导技术的热点。应用表明,盐截留高于95%,水通量大于25 L/(m2·h),整个FO过程电能消耗为0.25 kW·h/m3,低于目前脱盐技术的电能消耗。

5.2.2.3 膜分离功能

如何用好水、节省水成为当今社会各行各业迫切需要解决的课题[15-16]。高效率的膜分离广泛应用在水处理中。从常规的源头水处理(如反渗透海水淡化、微滤膜预处理雨水)扩展到终端的特种或非常规污染水处理。相对于传统的处理方法,膜处理法是最有效的处理方法之一。

1)非常规污染水

超滤+反渗透联用,可除去放射性离子;超滤或者结合离子交换和电渗析工艺(EDI),以获得高核素去除率。纳滤可去除高价离子,主要应用于核工业含硼、钴的废水和燃料铀的回用处理。例如美国的一些核电站都采用反渗透技术处理放射性废水。膜技术对水体中生化试剂类非常规污染物的去除效果甚好。纳滤有机污染物的去除率超过90%。

2)中水回用

大量中水回用是火电厂的自产水源。通常采用两段中水处理,包括预处理和主处理两个阶段。根据水源水质及中水用途的不同,采用不同的环保、经济处理方法,包括混凝沉淀、过滤、活性炭吸附、活性污泥、生物接触氧化等处理工艺。膜技术与常规工艺相比,其水质达标下的成本降低明显。

(1)火电厂冷却水 水火电厂的冷却水一直是中水回用技术的重要应用领域,其消耗量巨大,回用技术的处理效果和效率是其成功应用的关键。有研究者采用微滤+反渗透系统,可截留中水中98%的盐,出水水质较好,且处理周期仅为传统化学处理法的35%;有的采用反渗透处理中水,出水水质各项指标远小于再生水用作工业用水的水质标准限值,大大减少耗水量。

(2)污水处理 膜分离过程与生物处理相结合的膜生物反应器(MBR)可以使污泥保持较高活性,实现污水中污染物的有效降解和去除,既减少了中水系统的占地面积,又有效解决了传统生物法污泥产率较高的缺陷。

为了进一步降低污水处理的成本,一种将厌氧发酵与膜分离相结合的新型厌氧膜生物反应器(AM-BR)技术受到关注,该技术在去除污染物的同时产生大量的沼气,有效降低了过程的能耗。

(3)全膜法处理工业废水组合工艺流程 对于排量大、污染物种类复杂的污染废水,从整体经济成本考虑,通过不同膜过程的组合来满足不同的废水处理要求,图5-12所示为全膜法废水处理组合工艺流程。

纳滤可以有效截留水中药物、染料等有机物,成为废水处理组合工艺中的核心技术。采用纳滤-反渗透双膜法对总溶解固体(TDS)和COD的去除率分别达到了95.3%和99.5%。

电渗析具有良好的离子交换选择性,在处理含盐离子的废水领域有着明显优势,广泛应用于含有贵金属离子或其他高浓度酸碱的废水处理。

5.2.2.4 高效反渗透废水处理工艺

神华亿利煤矸石电厂安装有4×200 MW空冷发电机组,采用循环流化床脱硫工艺。该厂高效反渗透废水处理工艺系统[17]采用“石灰石软化+过滤+离子交换+反渗透”处理工艺,包括废水收集、输送系统、RO浓水回用系统、加药系统、压缩空气系统。

图5-12 全膜法废水处理组合工艺流程

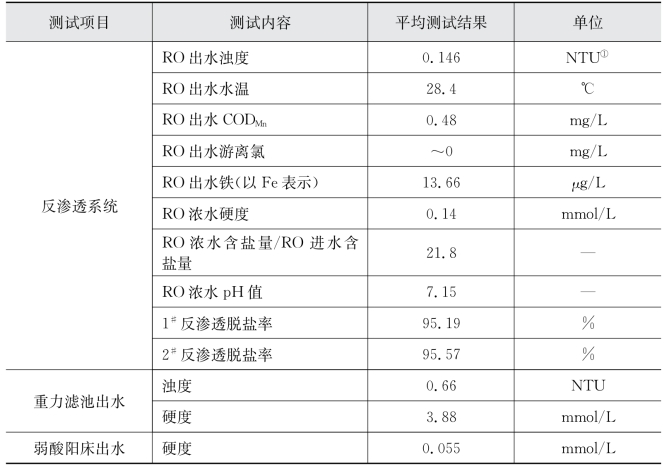

高效反渗透技术(HERO)为改进工艺,解决了常见的问题,处理各种工业循环废水。与常规反渗透(RO)性能比较,采用的反渗透元件——PROC-10性能参数及测试指标分别如表5-8、表5-9和表5-10所示。

表5-8 高效反渗透与常规反渗透性能比较

①SDI是指出水污染指数(silting density index)。

表5-9 反渗透元件——PROC-10性能参数

①1 ft=3.048×10-1 m;

②1 mil=2.54×10-5 m。

表5-10 西安热工院测量数值

①NTU用以评价水体受有机物污染的程度。

(1)反渗透的回收率和脱盐率分别为95%和95%左右,达到设计指标。

(2)反渗透运行稳定。采用美国海德能公司的宽流道抗污染型PROC-10S反渗透膜元件,反渗透进水pH值维持在8~9之间,反渗透装置的段间压差、产水水量、水质等均维持基本稳定。

(3)在预处理中控制水中钙、镁、铁等二价、三价金属离子的结垢倾向。在石灰软化和离子交换的前处理工艺中去除硬度,除碳器中去除水中残留的游离CO2,原水中结垢性成分已经得到了去除。实际运行过程中,控制钠离子交换器的失效终点为200μmol/L硬度,弱酸离子交换器失效终点为100μmol/L硬度。

(4)澄清池去除了一部分原水中的二氧化硅,反渗透入口投加少量控制硅污染的阻垢剂(FILCORETREAT-2010型,加投量1 ppm),该阻垢剂同时还具有控制钙镁垢的作用。

(5)对悬浮物污染、有机物和微生物的控制。电厂废水的有机物含量较低,且石灰澄清池软化工艺具有消毒、沉淀有机物的功能,运行过程中没有出现有机物和微生物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。