《大中型火力发电厂设计规范》(GB 50660—2011)规定:循环供水系统应根据环保要求全厂水量、水质平衡和补给水源确定排污量及浓缩倍率。当采用非海水水源时,浓缩倍率宜为3~5倍,逐步淘汰浓缩倍率小于3倍的水处理运行技术。

在脱硫废水处理设计中,应依据脱硫废水高含悬浮物、盐分和强腐蚀性的特点,从系统设计、运行两方面处理系统的主要设计问题和实施难点[35]。

5.3.3.1 常见脱硫废水处理工艺的问题

该系统包括中和箱、反应箱和絮凝箱,称为“三联箱处理+澄清”工艺(见图5-30)。

图5-30 常见脱硫废水处理工艺流程

1)设计问题

废水旋流器选型不当直接导致废水含固量高,引发管线沉积堵塞。

由于设计未设废水缓冲池,当接纳间断性且流量变化大的废水时,会造成下游设备尤其是澄清池负荷过大而水质变差。

三联箱处理系统的设计容量不够,废水停留时间短,絮凝反应效果差,形成的矾花颗粒不够大,泥水分离效果差,出水浊度和悬浮物含量高,水质变差。

氟离子和硫酸根含量超标,这是因为一些电厂脱硫废水加药系统投加NaOH溶液。

系统管路存在缺陷,宜采取法兰连接方式,法兰间距宜小于6 m,少用弯头。

2)运行问题

石灰贮藏给料系统故障,多见于机械振打和气压流化出料方式。

石灰乳配制和投加问题,关键在于加药控制采用中和箱pH计输出的模拟信号,实现石灰乳加药泵的变频调节。石灰纯度不够就会造成进料不稳。

系统设置停运自动冲洗措施,防止污泥堵塞板结。

压滤机故障问题。多见国产板框压滤机故障高,压滤机污泥含水率偏高,泥饼黏结滤布严重,造成不能自动卸泥。

运行调整方式不合理。加药量与实际废水水量、污染物含量不匹配。

3)措施

旋流器确保脱硫废水处理系统进水固体的质量分数小于1%,减轻废水处理系统负担。

增设预沉池和废水缓冲池[36],预沉池停留时间至少为4 h。

三联箱系统的停留时间应大于30 min。宜设2列布置以适应负荷变化。

石灰给料装置选用石灰粉仓+破拱刮片给料机+计量输送机(带防潮保护器)。同时,使用防潮投加器及石灰粉仓除尘器,避免水汽上升至粉仓内,有效防止板结现象。

在反应箱内设置pH计,精准测量投加石灰乳后水的pH值。

设置污泥缓冲罐,选用带自动清洗装置的压滤机。

管路采用衬塑管道或法兰连接的其他防腐管道,减少弯头数量。同时,污泥和石灰乳管路设置冲洗水管和自动冲洗阀门。

5.3.3.2 烟气超净排放对废水零排放体系的影响

废水零排放和烟气超净排放改造两者之间互相影响,对已经实现废水零排放的电厂进行烟气超净排放改造,会打破电厂原有的水量平衡和废水零排放体系[37]。某电厂脱硫系统配置与参数如表5-28所示。

表5-28 某电厂脱硫系统配置与参数

(https://www.xing528.com)

(https://www.xing528.com)

1)对脱硫系统用水量的影响

在电厂2×600 MW机组改造中,烟气超净排放改造脱硫系统取消了GGH,增设烟气冷却器,使吸收塔入口烟气温度降低至95℃,烟气进入吸收塔的温度降低31℃,烟气系统蒸发水量减少68 m3/h,脱硫系统总耗水量降低了38.1%。运行情况表明,脱硫系统的蒸发水量占整个脱硫系统总补水量的80%~90%,设置烟气冷却器后,吸收塔入口烟气温度在90~95℃之间,烟气温度明显降低,脱硫系统总补水量减少了35%~40%。

2)对脱硝系统用水量的影响

烟气超净排放改造中的脱硝系统一般采用锅炉低氮燃烧改造、SCR脱硝装置提效和省煤器分级等措施,实现烟气NOx排放质量浓度不大于50 mg/m3的要求。火电厂脱硝系统用水包括设备冷却用水和尿素溶解用水。其中,设备冷却水回水可直接回至冷却塔。尿素溶解用水量很小,基本在1.0 m3/h以内,以水蒸气形式消耗。在脱硝系统提效改造中,对水量的影响很小而不计。

3)对除尘系统用水量的影响

目前,国内火电厂粉尘控制技术主要采用干式电除尘器、湿法脱硫装置、湿式电除尘器,使粉尘排放质量浓度小于5 mg/m3。其中,干式电除尘器不消耗水。对典型的低低温ESP+WFGD+WESP系统,湿式电除尘器设置在脱硫塔顶部,需定期冲洗极板、极线,冲洗水进入到脱硫浆液中,平均流量为1~3 m3/h,脱硫系统耗水量节省1~3 m3/h。湿式电除尘极板冲洗水量小,对废水零排放体系的影响较小。

4)解决措施

对于空冷和直流冷却机组、湿冷机组可采取不同的解决措施建立新的废水零排放水量平衡体系。

(1)空冷和直流冷却机组 不同电厂空冷和直流冷却机组脱硫系统补水为工业水和少量废水(见表5-29)。烟气超净排放改造后脱硫系统用水量将减少35%~40%,可通过减少工业水补水量实现脱硫系统新的水量平衡。

表5-29 不同电厂空冷和直流冷却机组脱硫系统补水量

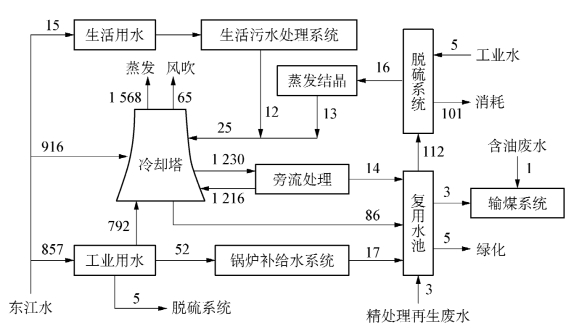

(2)湿冷机组 以广东某电厂为例,电厂废水零排放水平衡系统如图5-31所示。烟气超净排放改造后,脱硫系统补水量降低约42 m3/h,但复用水池无法消纳42 m3/h废水。

图5-31 电厂废水零排放水平衡系统(单位:m3/h)

对策1:对富余废水进行脱盐处理回用。

对策2:提高循环水浓缩倍率,减少冷却塔排污水量。

对于湿冷机组脱硫系统补水基本为全厂产生的各类废水。采用低低温ESP后,脱硫系统用水量减少,富余的废水无法直接消耗,打破电厂原有的水量平衡和废水零排放体系。

a.富余废水脱盐处理 复用水池水源包括旁流过滤器反洗水量14 m3/h、冷却塔排污水量86 m3/h、反渗透浓排水量17 m3/h以及精处理再生废水量3 m3/h,合计120 m3/h。

精处理再生废水为经常性非连续排放的酸、碱废水,水量偏小,且氨氮超标。因此,可作为输煤补水。其余水量和水质相对稳定,混合均匀后引出一部分采用反渗透脱盐技术,进行脱盐处理。

根据增设反渗透脱盐装置后废水零排放平衡体系(见图5-32)的水平衡核算结果,需要对57 m3/h的废水进行脱盐处理,回收率设计值为75%。反渗透产水作为循环水补水,浓水作为脱硫工艺用水。

建立新的零排放体系,电厂耗水量将减少42 m3/h,可消耗复用水池富余废水。

以复用水池的高含盐废水为反渗透系统水源预处理要求高,而且反渗透浓水含盐量偏高,将其作为脱硫工艺用水,可能影响脱硫效率和石膏品质,并产生脱硫浆液起泡以及设备腐蚀等问题。

b.提高循环水浓缩倍率 目前电厂循环水浓缩倍率控制在10.5倍,循环水排污水量(包括冷却塔排污和旁流过滤设备反洗水)为100 m3/h。增设烟气冷却器后,根据水量计算,需要将循环水浓缩倍率提高至13.7倍,循环水排污水合计58 m3/h,排污量减少了42 m3/h,与脱硫系统节约水耗一致。可实现复用水池水量和后续脱硫系统、输煤系统及绿化用水水量的平衡。

图5-32 增设反渗透脱盐装置后废水零排放水平衡体系(单位:m3/h)

该电厂原水含盐量为70 mg/L,总硬度约为0.7 mmol/L,Cl-质量浓度约为68 mg/L,水源水质优良。计算表明:将循环水浓缩倍率提高至13.7倍,循环水Cl-质量浓度控制在110 mg/L左右,硬度约为10 mmol/L,循环水系统可以实现稳定运行。

5)小结

对于水源水质优良的电厂,可以采用提高循环水浓缩倍率的方式达到水量平衡。

对于水源水质较差的电厂,可通过废水脱盐处理回用的方式消化富余废水,但需要研究高含盐的反渗透浓排水对脱硫性能的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。