随着工业生产和自动化技术的发展,工业仪表在自动控制系统中所处的位置越来越显得重要,自动控制系统也不断有新的发展。其大致经历了四个发展阶段,即仪表控制系统、直接数字控制系统(DDC)、分布式控制系统(DCS)和现场总线控制系统(FCS)。

1.仪表控制系统

仪表控制系统指由模拟式仪表组成的闭环控制系统,控制的作用是保证被控对象的一个最基本的运行单元能够按照预定的参数正常运行。根据控制系统的要求可选用多种单元组合仪表构成单回路控制系统。现以精馏塔控制系统为例,说明仪表控制系统的结构和组成。

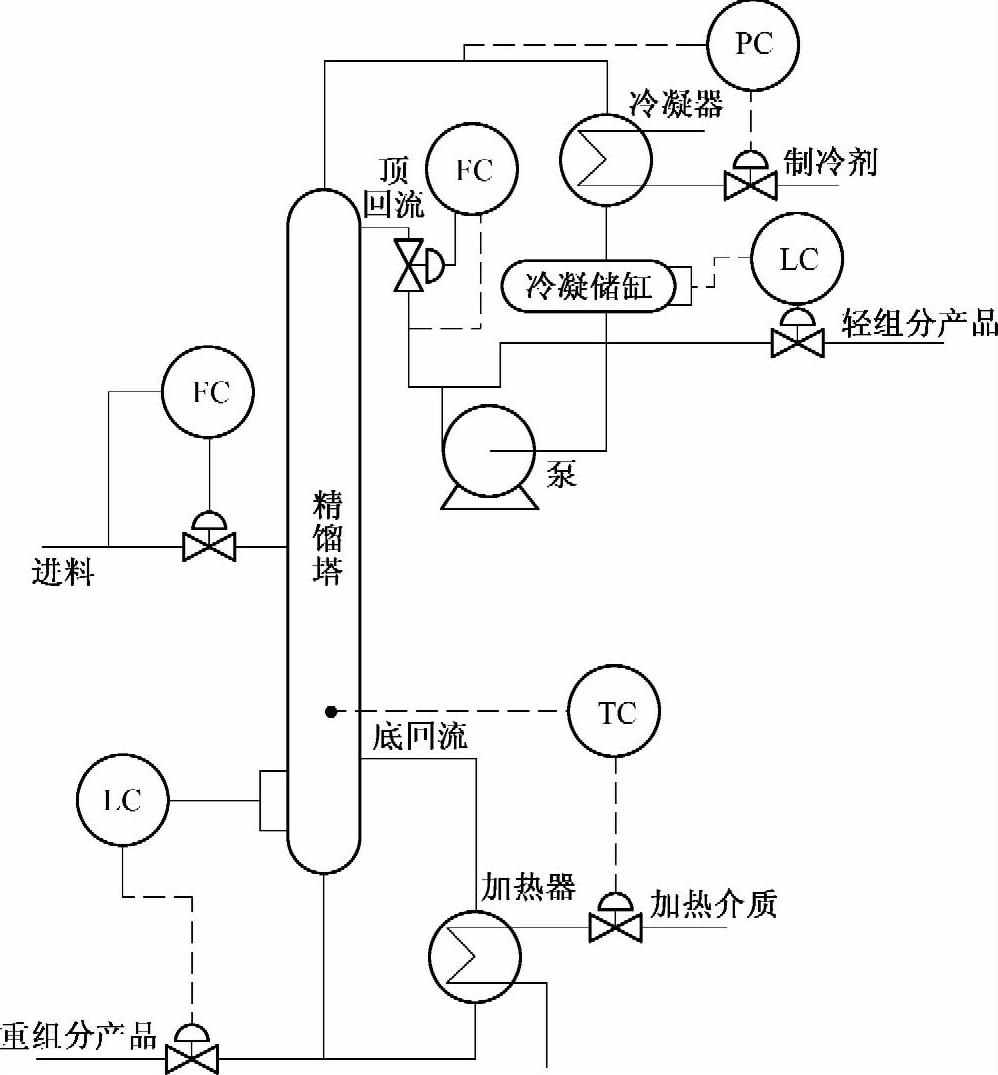

精馏过程是化工、炼油生产中用来使液体混合物组分分离并提纯的工艺手段。它主要是利用了各组分挥发难易程度不同的原理。其典型的操作设备是精馏塔,如图1-2所示。混合组分的液体由进料口进入精馏塔后被加热,易挥发的轻组分变为蒸气向上升,进入精馏段。不易挥发的重组分仍为液体下沉,进入提馏段。在整个塔内易挥发组分浓度由下向上逐渐增加,而难挥发组分由下而上逐渐减少,最终在塔顶部获得较纯的易挥发组分。其中一部分经过冷凝器和冷凝储罐及泵后作为产品流出,还有一部分必须返回塔内(称为顶回流),用以补充各层塔板上的轻组分含量以便建立稳定的操作条件。而难挥发的重组分经过提馏段塔板的提纯,也作为产品由塔底部流出。为了维持精馏塔的连续运行,塔的底部必须有热量加入,所以有部分的重组分经过加热器后又返回塔内。

图1-2 精馏塔仪表控制系统

为了减少进料对塔平衡工况的影响,对进料量采用了流量定值调节。为了防止塔底液面和冷凝储罐内物料液面产生大的波动,设计了液位调节系统。温度控制是提高精馏产品纯度和提高生产效率的关键,为此设计了提馏段温度控制系统。测温元件安装在精馏塔进料口的下方(即提馏段上),而调节阀则安装在加热器加热介质进口管线上,用以调节加热量的大小,进而控制塔内温度值。塔顶轻组分的回流也采用了流量定值调节系统。

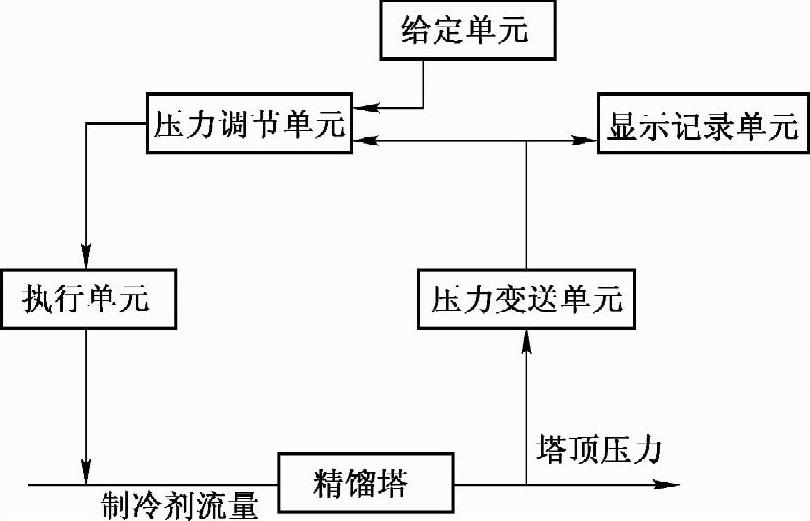

图1-3 压力仪表控制系统框图

为了维持塔压的恒定,在塔顶管线上设计了塔顶压力控制系统,该压力仪表控制系统框图如图1-3所示。由图中可知,在该压力控制系统中,压力变送单元把被控参量塔顶压力转变为标准电流信号,该信号一方面送给显示记录单元对被控参量进行实时显示和曲线记录,另一方面送给压力调节单元(PC),由压力调节单元根据压力值与给定值的偏差输出一个调节信号给执行单元(调节阀),用来改变冷凝器中制冷剂的流量,进而改变了顶回流所携带热量的大小,因而也就改变了塔顶的压力值。

图1-2所示精馏塔仪表控制系统有6个典型单回路控制系统,分别包括了温度、压力、流量和液位控制等系统,它们都是由传感器、变送器、调节器和执行器等仪表单元组成,各仪表单元间传输的信号为连续变化的模拟量。仪表控制系统的特点是各部分的仪表分布于工业现场,系统按预先设定好的控制规律进行工作,控制方式比较单一。

2.直接数字控制系统

在直接数字控制(Direct Digital Control,DDC)系统中,计算机的输出直接作用于控制对象。

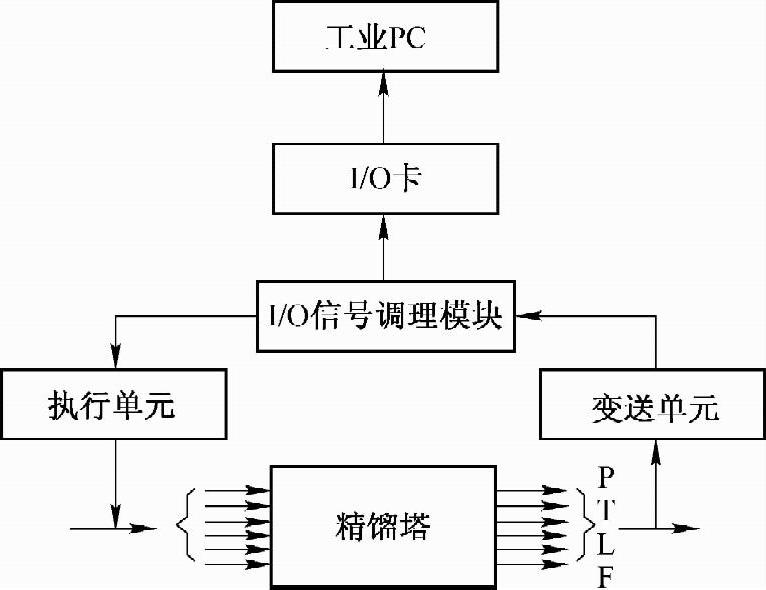

DDC系统由工业控制计算机、I/O功能卡、信号调理模块以及传感器、变送器和执行器共同组成。一套DDC装置可以构成多回路控制系统,如上述精馏塔的6个控制回路完全可以用一套DDC装置进行控制,它的系统框图如图1-4所示。6个变送器的信号全部送给输入信号调理模块,对信号进行放大、修正、补偿后送给I/O卡,经A-D转换变为数字信号再送给计算机。计算机根据6路信号的大小分别与给定值进行比较,经过PID(比例、积分、微分)运算后输出控制量,再送给I/O卡经D-A变换后到达输出信号调理模块,转变成电流信号分别控制6个调节阀完成控制任务。因此,采用DDC控制系统完成复杂控制而不需要再增加硬件设备。

(https://www.xing528.com)

(https://www.xing528.com)

图1-4 DDC系统控制框图

DDC系统在多回路控制中,计算机通过多点巡回检测装置对过程参数进行采样,并完成信息的计算、输出。用分时处理方式完成对多个单回路的各种控制(如比例积分微分、前馈、非线性、适应等控制)。因此,直接数字控制系统具有可在线实时控制、分时方式控制和灵活性、多功能等特点。

3.分布式控制系统

分布式控制系统(Distributed Control System,DCS)又称分散控制系统,国内一般习惯称为集散控制系统。它是一个由过程控制级和过程监控级组成的,以通信网络为纽带的多级计算机系统,综合了计算机(Computer)、通信(Communication)、显示(CRT)和控制(Control)等4C技术,其基本思想是分散控制、集中操作、分级管理、配置灵活、组态方便。

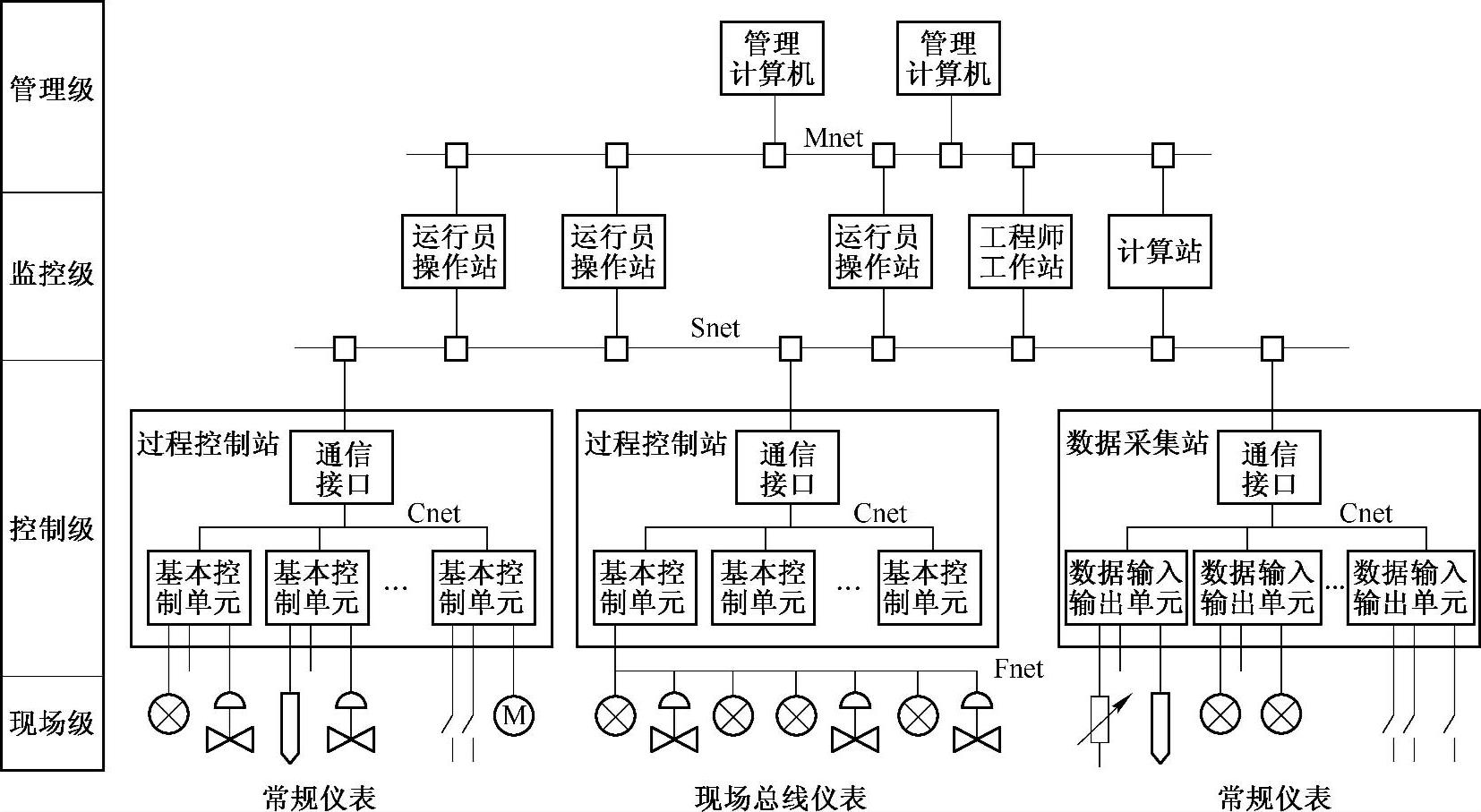

由于生产规模的扩大,控制回路大量增加,系统也愈加复杂,管控一体化的要求也提出来了,DDC系统已无法满足要求,于是出现了新型的分布式控制系统。它可分成三层,如图1-5所示。最底层是I/O单元,即图中的现场级,它与现场的变送器、执行器相连接,完成信号调理和数据转换的工作。第二层是操作监控层,即图中的监控级和控制级,它完成实时操作,系统组态,过程监控的任务。第三层为调度决策层,即图中的管理级,它负责数据采集、专家决策、效益分析、生产调度等工作。三层之间依靠计算机网络进行连接,除I/O单元和传感器、执行器之间仍采用模拟电流传输外,其余均采用数字通信。

图1-5 DCS系统结构

4.现场总线控制系统

现场总线控制系统(Fieldbus Control System,FCS)是继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、数字直接控制系统、分布式控制系统(DCS)后的新一代控制系统。它适应了工业控制系统向数字化、分散化、网络化、智能化发展的方向。与传统的DCS不同,FCS是总线网络,所有现场表都是一个网络节点,并挂接在总线上,每一个节点都是一个智能设备,因此FCS中已经不存在现场控制站,只需要工业PC即可。

在现场总线控制系统中,每一个变送器和执行器都是智能化仪表,带有微处理器,可完成数据采集、控制运算、故障诊断等多种功能,并具有数字通信接口,实现了全数字通信、开放式分布系统、多种拓扑网络结构和方便的互操作性,在系统结构、信号制式、设计调试方法等方面都有重大的变化。控制系统的所有功能都由网络中的节点(即智能仪表)独立运行完成,节点之间可通过多种传输媒介构成多种网络拓扑实现高速、双向、多节点之间可靠的数字通信。任何节点故障只会影响自己而不会危及全局,大大提高了系统的可靠性,简化了系统的结构。

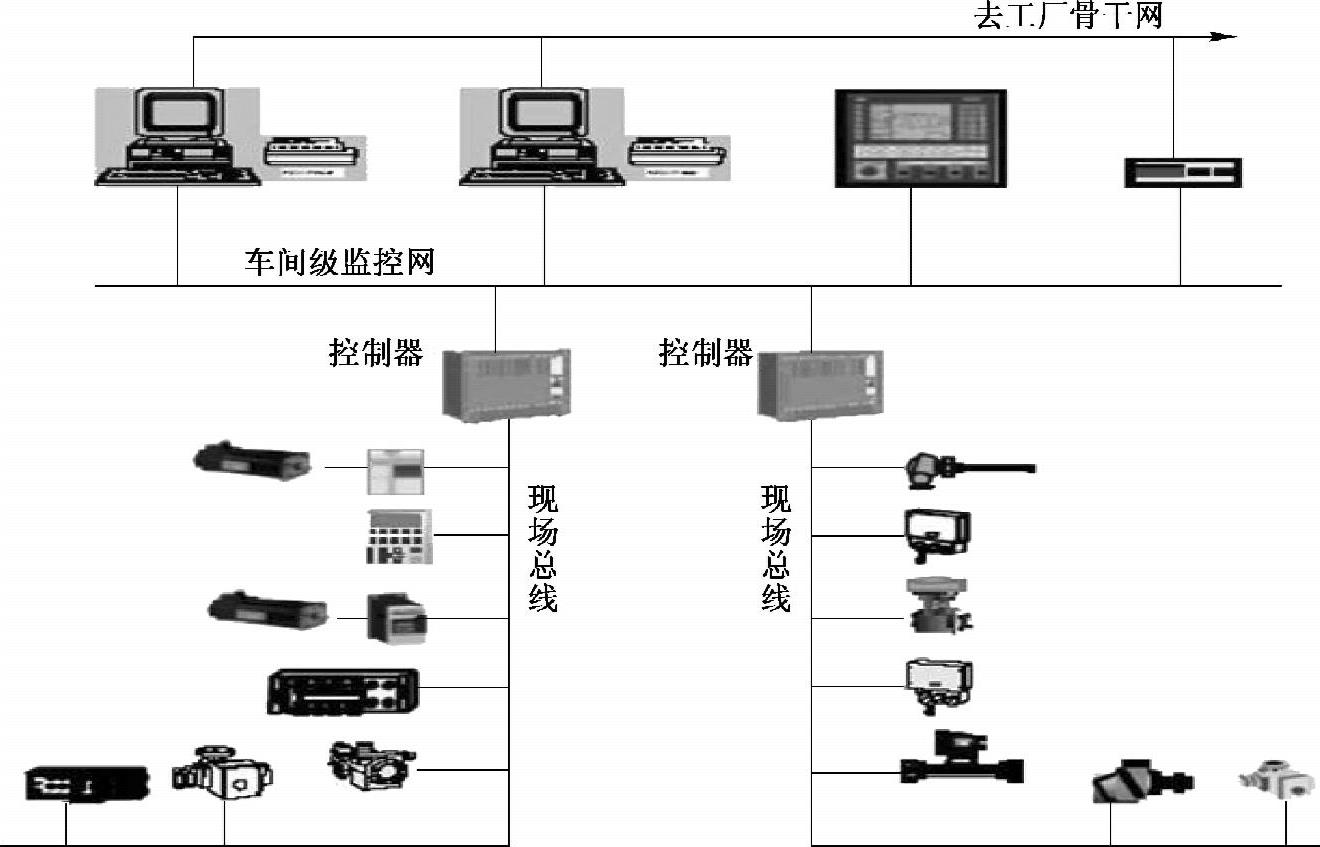

FCS控制系统结构如图1-6所示。

从控制系统发展中可以看到,传感器、变送器和执行器是自动控制系统的基础。它如同一个人的眼睛和手脚一样,需要完成生产过程中信息的获取和改变工艺参数的操作。控制系统的升级和发展,只是改变了信息的传输、加工和有效利用的手段,虽然有了高速数字网络的传输手段、高速大存储容量的计算机以及多媒体的技术,但如果获取的信息不准确、不全面或改变工艺参数的操作不可靠都会使控制效果大打折扣,甚至导致失败。因此控制装置与仪表在自动化技术中占有重要的地位,在实际控制系统中发挥着重要的作用。

图1-6 FCS控制系统结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。