合金工具钢比碳素工具钢的力学性能好,当然价格也贵。

合金工具钢按用途分类可分为合金量具钢、合金刃具钢和合金模具钢。牌号表示方法与合金结构钢(合金渗碳钢、合金调质钢、合金弹簧钢等)相似,但要注意的是,碳的质量分数表示方法不同:当碳的平均质量分数ωC≥1%时,不标注;当ωC<1%时,牌号前一位数字是以名义千分数表示的碳的质量分数;合金元素含量小于1.5%不标注,大于1.5%时标1,1.5%~2.49%时标2,2.5%~3.49%时标3。另外由于合金工具钢都属于高级优质钢,故不在牌号后标注A。例如,CrMn表示碳的平均质量分数ωC≥1%,Cr、Mn的平均质量分数都小于1.5%的合金工具钢;9SiCr表示碳的平均质量分数ωC=0.9%,Si、Cr的平均质量分数都小于1.5%的合金工具钢。

1.合金量具钢

合金量具钢主要用于制造各种测量工具,如游标卡尺、千分尺、量规、塞规等,如图8.16所示。量具在使用中与工件表面之间有摩擦作用,会使量具磨损而失去精确度。另外,由于组织和应力的原因,也会引起量具在长期使用和存放过程中的尺寸精度发生变化。这种现象称为时效效应。

量具工作时主要承受摩擦、磨损,承受外力很小,有时承受碰撞,因此必须重点考虑其满足高的硬度(60~65HRC)、耐磨性和足够的韧性,高的尺寸精度与稳定性,一定的淬透性,较小的淬火变形和良好的耐蚀性,以及良好的磨削加工性等要求。

(1)成分特点及其作用

合金量具钢的碳含量一般在0.9%~1.5%之间,以保证高的硬度和耐磨性;加入Cr、W、Mn等合金元素,以提高淬透性。

图8.16 合金量具钢的应用举例

(a)游标卡尺;(b)千分尺;(c)量规;(d)塞规

(2)热处理工艺

合金量具钢常采用的热处理工艺为球化退火→调质处理(减小淬火应力和变形,保持较好的韧性)→淬火→冷处理(使残余奥氏体转变成马氏体,提高硬度和耐磨性及尺寸的稳定性)→低温回火(保证硬度和耐磨性)→时效处理(消除磨削应力,稳定尺寸)。

(3)牌号与应用

常见合金量具钢的牌号及应用如表8.10所示。

表8.10 常见合金量具钢的牌号及应用

2.合金刃具钢

合金刃具钢是用来制造各种切削加工工具(如车刀、铣刀、钻头等)的钢种,由于被切削材料的差异、切削速度的不同,对刀具的热硬性(刀具和被切割材料之间强烈摩擦产生的高温对刀具硬度的影响)要求也不同。

把合金刃具钢分成低合金刃具钢和高合金刃具钢,低合金刃具钢常被称为“合金刃具钢”,高合金刃具钢常被称为“高速钢”。它们的共同点是都能承受弯曲扭转、剪切应力和冲击、振动负荷,同时还要受到工件和切屑的强烈摩擦作用,产生大量热量,使刃具温度升高,所以合金刃具钢的性能要求为足够高的硬度和耐磨性(刀具必须具有比被加工工件更高的硬度),还要求其具有一定的强度、韧性和塑性,防止刃具由于冲击、振动负荷的作用而发生崩刃或折断。

1)低合金刃具钢

①低合金刃具钢的成分特点及其作用。低合金刃具钢的碳含量一般在0.9%~1.4%之间,以保证高的硬度和耐磨性;加入W、Mn、Cr、V、Si等合金元素(一般合金元素总含量小于5%),以提高淬透性和回火稳定性,从而形成碳化物,细化晶粒,提高热硬性,降低过热敏感性。典型牌号为9SiCr。

②热处理工艺。低合金刃具钢的预先热处理一般采用球化退火,最终热处理为淬火后低温回火,以获得细小回火马氏体、粒状合金碳化物及少量残余奥氏体组织。

③常用低合金刃具钢的牌号、主要化学成分、热处理工艺及应用如表8.11所示。

表8.11 常用低合金刃具钢(量具通用)的牌号、主要化学成分、热处理工艺及应用

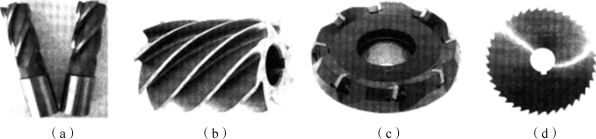

④合金刃具钢应用举例。图8.17是合金刃具钢应用举例,其组织为回火马氏体+未溶碳化物+残留奥氏体。

2)高合金刃具钢

其是含有大量合金元素(合金元素总含量大于5%,还有的大于10%),用于制造高速切削刀具的钢。

①应用与性能特点。高速钢要求具有高强度、高硬度、高耐磨性,以及足够的塑性和韧性。由于在高速切削时其温度可高达600℃,因此,要求其具有良好的热硬性。所谓热硬性是指在很高的温度下保持良好硬度的性能。

高速钢可用于制造生产率及耐磨性高,且在比较高的温度下(600℃左右)能保持其切削性能和耐磨性的工具。其切削速度比碳素工具钢和低合金刃具钢提高1~3倍,而耐用性提高7~14倍。

图8.17 合金刃具钢应用举例

②化学成分特点。高速钢中碳的质量分数为0.7%~1.6%,能保证马氏体基体的高硬度,并可形成足够数量的碳化物。常加入的合金元素为W、Mo、Cr、V。几乎所有高速钢中铬的质量分数均为4%左右。铬的碳化物在淬火加热时几乎全部溶于奥氏体中,从而增加过冷奥氏体的稳定性,大大提高钢的淬透性。铬还能提高钢的抗氧化能力。

钨和钼的作用相似,退火态以M6C碳化物的形式存在,当加热至奥氏体化温度时,一部分溶解进入奥氏体中,在淬火后存在于马氏体中。当回火时,M6C一方面阻止马氏体的分解,使基体在温度为560℃回火时仍处于回火马氏体状态;另一方面,回火温度达500℃时,开始析出W2C、Mo2C特殊碳化物,造成二次硬化,在温度为560℃时硬度达到最高值。这种碳化物在500~600℃温度范围内非常稳定,不易聚集长大,从而使钢具有良好的热硬性。而在淬火加热时未溶入奥氏体的碳化物可阻止奥氏体晶粒长大并提高耐磨性。

高速钢中钨的加入量可以高达18%的质量分数,或降低到6%再配以质量分数为5%的钼。

高速钢中加入少量的钒,主要是细化奥氏体晶粒并提高钢的耐磨性。VC非常稳定,极难溶解,硬度很高。

③热处理特点。高速钢的热处理特点主要是淬火加热温度高(1200℃以上),回火加热温度也高(560℃左右),且回火次数多(3次),热处理后硬度可达63~64HRC。

高速钢要具有良好的热硬性,要求淬火马氏体中合金化程度要高,即淬火加热至奥氏体化时碳化物能充分溶解到奥氏体中,因此淬火温度应是越高越好;但另一方面,碳化物若全部溶解,则奥氏体晶粒会急剧长大,且晶界处易熔化过烧,因此还要控制淬火温度。对于W18C-V钢,其最佳的淬火温度为1280℃。由于高速钢导热性差,淬火温度又很高,因此在淬火加热过程中必须预热。对于大型或形状复杂的工具,还要采用两次预热。

高速钢的淬火方式通常采用油淬或分级淬火。分级淬火可减少变形和开裂倾向。高速钢淬火后的组织为淬火马氏体+未溶碳化物+大量残留奥氏体。

为消除淬火应力,减少残留奥氏体量,以达到所需性能,高速钢通常采用550~570℃温度范围多次回火的方式。因为在温度为550~570℃时,特殊碳化物WC或MoC呈细小弥散状从马氏体中析出,这些碳化物很稳定,难以聚集长大,从而提高了钢的硬度,即“弥散强化”。

另外,在此温度范围内,由于碳化物也从残留奥氏体中析出,使残留奥氏体中的碳含量及合金元素含量降低,M0线温度升高,在随后冷却时,就会有部分残留奥氏体转变为马氏体,即发生二次淬火,也使钢的硬度升高。由于以上原因,在回火时便出现了硬度回升的二次硬化现象。

多次回火的目的主要是为了充分消除残留奥氏体。W18Cr4V在淬火状态约有20%~25%的残留奥氏体,通过二次淬火可使残留奥氏体在回火冷却时发生部分转变,但转变难以一次完成。通常经一次回火后剩10%~15%的残留奥氏体,经二次回火后剩3%~5%的残留奥氏体,三次回火后剩1%~2%的残留奥氏体。后一次回火还可消除前一次回火时由于奥氏体转变为马氏体所产生的内应力。经三次回火后,其组织为回火马氏体+少量未溶碳化物。W18Cr4V高速钢的热处理工艺过程如图8.18所示。常用高速钢的牌号、化学成分、热处理温度及硬度如表8.12所示。

图8.18 W18Cr4V高速钢的热处理工艺过程

表8.12 常用高速钢的牌号、化学成分、热处理温度及硬度

续表

④高速钢的应用举例。图8.19所示的高速钢铣刀是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时,各刀齿依次间歇地切去工件的余量。高速钢铣刀的选材要考虑硬度和耐磨性高,耐热性好,以及强度高和韧性好的高速钢。(https://www.xing528.com)

图8.19 高速钢铣刀

(a)立铣刀;(b)圆柱铣刀;(c)面铣刀;(d)锯片铣片

案例5:麻花钻头的选材与热处理

(1)麻花钻头的功用

麻花钻头是安装在钻床上,对其他实体材料进行钻削得到通孔或盲孔,并能对已有孔扩孔的刀具,如图8.20所示。麻花钻头是应用最广的孔加工刀具。其钻头在钻削过程中承受非常大的压应力、弯曲应力、扭转应力,还有振动与冲击,同时还受到工件的强烈摩擦,以及由此产生的高温。

图8.20 钻床及麻花钻头

(a)钻床;(b)麻花钻头

(2)对麻花钻头的材料要求

麻花钻头材料应具有足够高的硬度及耐磨性,非常高的热硬性、良好的韧性及淬透性。应怎样选材?

(3)麻花钻头材料的选用

麻花钻头通常选用W18Cr4V(合金工具钢中的高速钢),采用等温或球化退火的预处理,最终热处理为1280℃淬火+560~580℃回火(3次)。

3.模具及合金模具钢

(1)模具及其分类

模具是工业生产中不可缺少的重要工艺装备,是降低成本、提高产品质量和适应规模生产的基础和保证。模具的使用寿命对工业生产的发展影响极大。影响模具使用寿命的因素有很多,其中模具材料的选择极为重要。因此,选择何种原材料是至关重要的。材料是产品的基础,影响着模具产品的功能适用性、耐用度、安全性。在模具及其零件的设计、制造过程中,只有在材料确定后,才能安排制造、装配的加工路线和加工工艺方法,以及估算制造成本。通过对各种典型模具的失效分析,设法满足材料的使用性能和工艺性能两方面的要求,找出能影响模具寿命特点的性能指标,然后,以此为依据,有针对性地选择模具。

模具种类分为冷作模具、热作模具和塑料模具。

(2)合金模具钢

合金模具钢是用来制造各种成型工件模具的钢种,大致可分为冷作模具钢、热作模具钢和塑料模具钢3类,用于锻造、冲压、切型、压铸等。由于各种模具用途不同,工作条件复杂,因此对合金模具钢的性能要求也不同。

1)合金模具钢的分类及性能要求

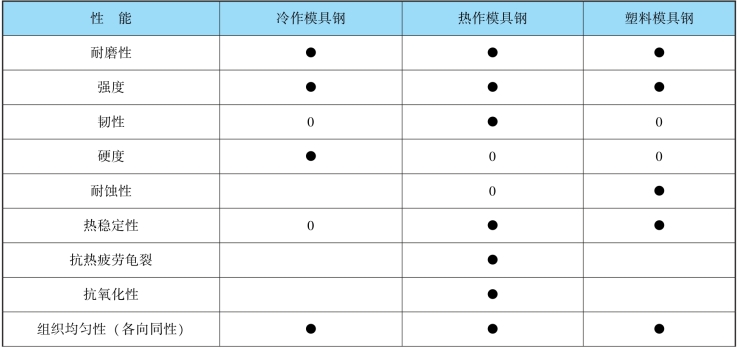

表8.13为各种合金模具钢的性能要求。合理选择合金模具钢的基本目的,在于避免模具在服役时出现早期失效,以及在制造时减少废品率。合金模具钢的性能水平、材质优劣、使用合理与否等因素,对模具制造的精度、合格率以及服役时的承载能力、寿命水平均有密切的关系。

表8.13 各种合金模具钢的性能要求

续表

注:●表示为主要要求;0表示次要要求;空白表示可以不做要求。

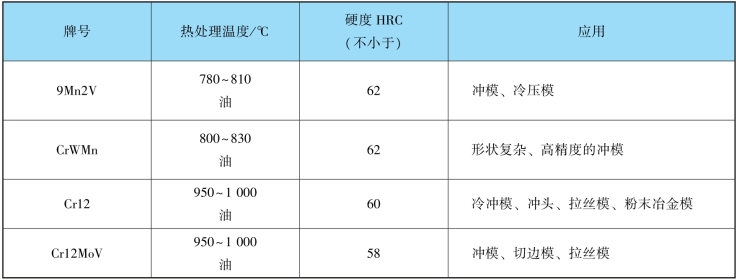

2)冷作模具钢

冷作模具包括冷冲模、拉丝模、拉延模、冷镦模和冷挤压模等。因为被加工材料在冷态下成型,故模具要承受很大的冲击压力、挤压力,同时模具与坯料之间还会发生强烈的摩擦,所以要求冷作模具钢应具有高的硬度、强度、耐磨性、足够的韧性,以及高的淬透性、淬硬性和其他工艺性能。常选用高碳钢、高碳合金钢。

①成分特点及其作用。冷作模具钢的碳含量一般在0.8%~2.3%之间,以保证形成足够数量的碳化物,并获得含碳过饱和马氏体,从而提高钢的硬度、耐磨性。钢中加入Cr提高淬透性;加入W、Mo提高热硬性;加入V提高耐磨性。

②热处理工艺。冷作模具钢的预先热处理一般采用锻后球化退火,最终热处理为淬火后回火。

③常用冷作模具钢的牌号、热处理温度及应用如表8.14所示。

表8.14 常用冷作模具钢的牌号、热处理温度及应用

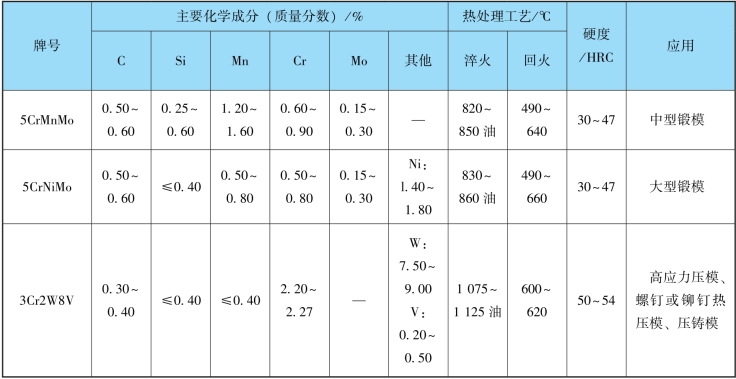

3)热作模具钢

热作模具钢用来制造使热态金属在压力下成型的模具,有热锻模、压力机锻模、冲压模、热挤压模和金属压铸模等,承受大的冲击载荷、强烈的摩擦、剧烈的冷热循环所引起的热应变和热压力,以及高温氧化。因此热作模具钢要有高的高温耐磨性和热硬性,高的热强性和抗氧化性能,足够的韧性和热疲劳抗力;淬透性好,热处理变形小。

①成分特点及其作用。热作模具钢的碳含量一般在0.3%~0.6%之间,保证高韧性、热疲劳抗力和较高的硬度。加入Cr、Ni、Mn、Si能提高其淬透性、回火稳定性和热疲劳抗力;加入W、Mo、V能提高其热硬性和热强性。

②热处理工艺。热作模具钢的预先热处理采用锻后退火;最终热处理是淬火后回火,回火温度视模具大小而定。

③常用热作模具钢的主要化学成分、热处理工艺、硬度及应用如表8.15所示。

表8.15 常用热作模具钢的主要化学成分、热处理工艺、硬度及应用

4)塑料模具钢

塑料模具种类有很多,按照塑料制品成型的主要方法,塑料模具可分为很多类型,主要有注射模、压缩模、压注模、吹塑模、真空成型模和热压印模等。不同的塑料模具在不同的工作条件下工作。例如,注射模是在不超过200℃的加热温度下,将细粉或颗粒状塑料压制成型的注射模具。工作时,模具持续受热、受压,并受到一定程度的摩擦和有害气体的腐蚀,因此要求塑料模具钢在温度为200℃时具有足够的强度和韧性,较高的耐磨性和耐蚀性,并具有良好的加工性、抛光性及热处理工艺性能。

塑料模具钢要求具有一定的强度、硬度、耐磨性、热稳定性和耐蚀性等性能。此外,还要求具有良好的工艺性,如热处理变形小、加工性能好、耐蚀性好、研磨和抛光性能好,以及在工作条件下的尺寸和形状稳定等。一般情况下,注射成型或挤压成型模具可选用热作模具钢;热固性成型和要求高耐磨、高强度的模具可选用冷作模具钢。

常用塑料模具及其用钢如表8.16所示。

表8.16常用塑料模具及其用钢

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。