化学热处理是将钢件置于一定温度的活性介质中保温,使一种或几种元素渗入钢件表面,改变其化学成分和组织,达到改进表面性能,满足技术要求的热处理工艺。

1.常用的化学热处理

目前常用的化学热处理有以下3种:

①提高工件表层硬度、耐磨性与疲劳强度的渗碳、渗氮、液体碳氮共渗;

②提高工件表层耐蚀的渗氮、渗铬、渗硅等;

③提高工件表面高温抗氧化性的渗铝等。

2.化学热处理的依据与条件

①钢必须有吸收渗入元素的能力,即对这些元素有一定的溶解度,或能与之化合,生成化合物;或既有一定的溶解度,又能与之形成化合物。

②碳、氮等渗入元素的原子必须是具有化学活性的原子,即它们是从某种化合物中分解出来的,或由原子转变而成的新生态原子,同时这些原子应具有较大的扩散力。

3.化学热处理的基本过程(以渗碳和渗氮为例)

①工件加热到必要的温度,使碳原子或氮原子在钢中溶解度较大。

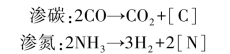

②加热时介质解离出活性原子并吸附在工件表面。Fe是CO与NH3解离的良好催化剂,其化学作用为

③在渗入的温度下,活性原子溶入工件表层。渗碳时,碳溶入奥氏体;渗氮时,氮原子溶入铁素体,形成氮的化合物。

④被渗入的原子由钢件表层向内层扩散,形成渗层。

综合来说,化学热处理的基本过程主要由介质分解→表层吸收→扩散3个基本步骤组成。

4.渗碳

(1)渗碳的目的及应用

渗碳是将钢件置于渗碳介质中,加热到单相奥氏体区,保温一定时间使碳原子渗入钢件表面层的热处理工艺。经过渗碳处理的钢件在经过适当的淬火和回火处理后,可提高表面的硬度、耐磨性及疲劳强度,而心部则仍保持一定的强度和良好的塑性、韧性,主要用于受严重磨损和较大冲击载荷的零件。

(2)渗碳适用的钢种

适合渗碳处理的材料一般为低碳钢和低碳合金钢,只有这样的钢种才能在渗碳及后续热处理后保证在钢件表面具有高的硬度、耐磨性和疲劳强度的同时其心部具有高的韧性。(https://www.xing528.com)

(3)渗碳方法

按照渗碳介质的状态,渗碳方法可分为固体渗碳、液体渗碳和气体渗碳3种。

(4)渗碳后淬火回火工艺与组织、性能的关系

1)渗碳后淬火回火工艺

渗碳后淬火回火工艺如图17.6所示。

图17.6 渗碳后淬火回火工艺

(a)直接淬火;(b)一次淬火;(c)二次淬火

①直接淬火:渗碳后直接淬火,工艺简单,生产效率高,成本低,脱碳倾向小。但由于渗碳温度较高,奥氏体晶粒长大,淬火后马氏体较粗,参与奥氏体也较多,所以耐磨性较低,变形也较大,只适用于本质细晶粒钢或耐磨性要求低的钢。

②一次淬火:在渗碳件冷却之后,重新加热到临界温度以上保温后淬火。对于心部组织要求高的合金渗碳钢,一次淬火的加热温度略高于心部的Ac3线,使其晶粒细化,并得到低碳马氏体组织;对于受载不大但表面要求高的钢件,淬火温度应选在Ac1线以上,使表层晶粒细化,而心部组织无大的改善,性能略差一些。

③二次淬火:对于力学性能要求很高或本质粗晶粒钢,应采用二次淬火。第一次淬火是为了改善心部组织,同时消除表面的网状渗碳体,加热温度为Ac3线以上;第二次淬火是为了细化表层组织,获得马氏体和均匀分布的粒状三次渗碳体,加热温度为Ac1线以上。二次淬火工艺复杂,生产效率低,成本高,变形大,所以只用于要求表面耐磨性高和局部韧性高的零件。

2)渗碳后的显微组织

钢渗碳空冷后的显微组织如图17.7所示。

图17.7 钢渗碳空冷后的显微组织

(a)从左至右组织为过共析区、共析区、过渡层、心部(80×);(b)共析区(500×)

3)钢渗碳、淬火、回火后的性能

①表面硬度高,耐磨性好,心部韧性好,硬度低。

②疲劳强度高。

4)渗碳零件的加工工艺路线

渗碳零件的加工工艺路线为锻造→正火→切削加工→渗碳→淬火→低温回火→喷丸→磨削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。