实现过盈联结,对结合件的结构、检验及装配均有一定的要求,其中,对结构的要求如下:

(1)过盈联结的结合长度,一般不应超过结合直径的1.6倍,即长径比Lf/df≤1.6。限制长径比的目的,主要是为改善加工和装配中的弯曲和歪斜变形。在横向过盈联结采用热装法时,如果长径比太大,结合长度过长,会产生结合中部散热较两端慢,两端因冷却快故较早结合紧而产生轴向应力。对于结合长度过长者,从结构上采取措施,将结合直径改为阶梯形式,改变中部段直径,使原先的整段结合变为两端结合结构。

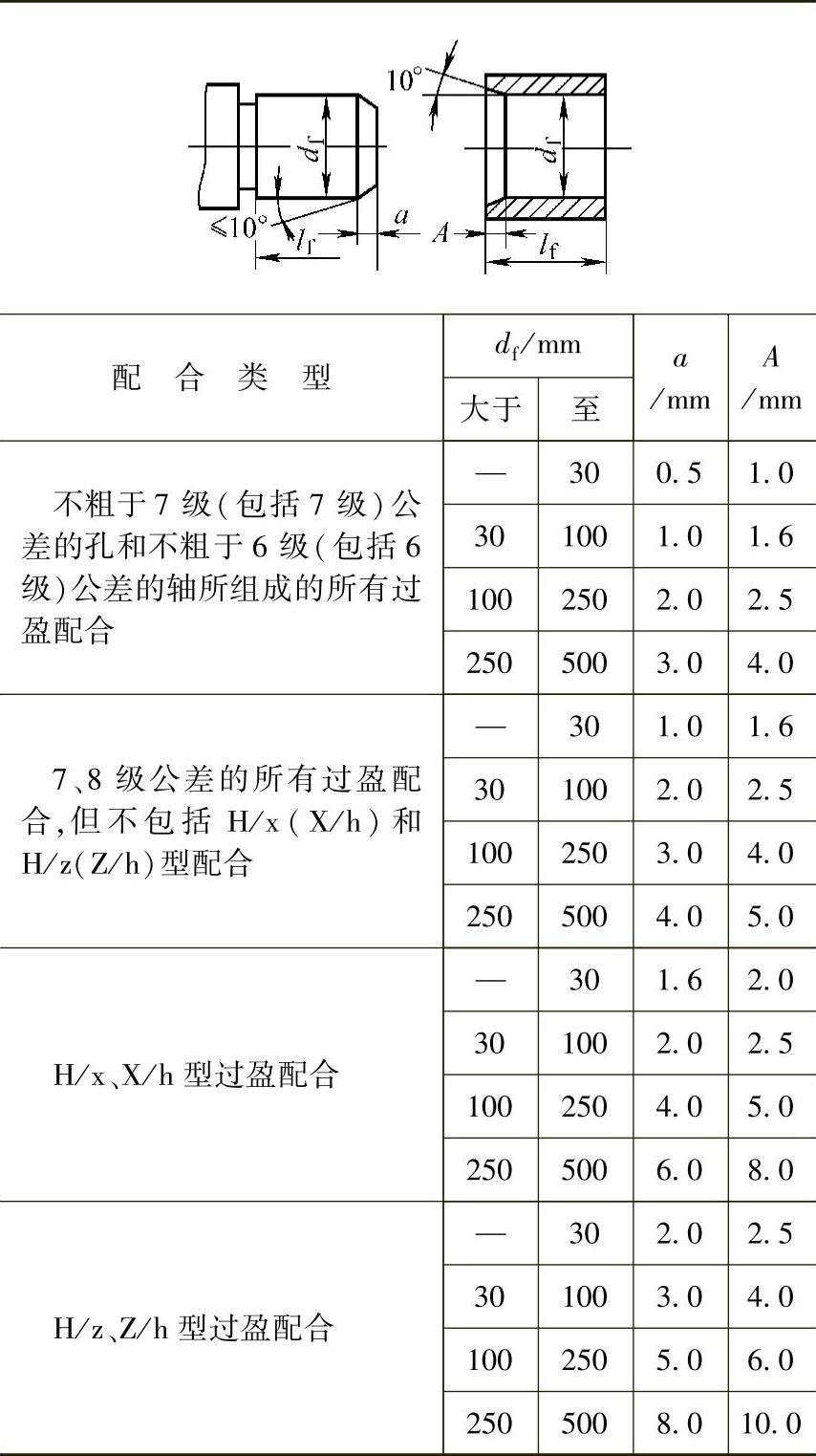

(2)纵向过盈联结的被包容件,应在压入端设计有一般不超过10°的压入导向角,以减小压入力,且便于对中,并可减少压入装配时的歪斜,从而提高过盈联结的强度。当过盈联结的过盈量增加时,压入导向角应适当减小,且导向角长度应相应增大。纵向过盈联结压入导向角推荐尺寸见表1-76。

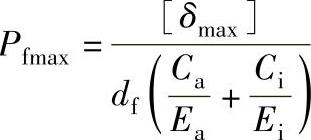

(3)过盈联结在结合面上的结合压力分布不均匀,因而使结合长度两端的压力较大。因此,减小端部压力集中,是保证轴的疲劳强度的有效手段。有关从结构上采取措施,以减小端部压力集中及改善应力状况的图例及相应说明见表1-77。

(4)轴与盲孔的过盈配合,应在包容件或被包容件上设计有排气孔,如果没有排气孔将无法实现过盈联结。

(5)过盈联结的结合件材料相同时,为避免压入时发生粘着现象,包容件与被包容件的结合表面应具有不同的硬度。采用不同的表面热处理工艺,使结合面的硬度不同,从而降低和防止粘着磨损。

过盈联结前,按泰勒原则(极限尺寸判断原则),对结合件的尺寸和形位误差进行检验;采用量规检验时,要使用符合GB/T 1957—2006《光滑极限量规》规定的量规;用二点法采用万能量具检验时,应根据GB/T 3177—2009《光滑工件尺寸的检验》中规定的内缩验收极限和量具选择原则,选取量具进行检验。对于采用分组装配的结合件,应正确测出结合件的实际尺寸,以便按过盈量进行分组。同时,应对结合件的结合表面进行检查,应使结合表面保持无污物、无腐蚀、无损伤;对于纵向过盈联结的结合表面的洁净更应重视。表面不洁净,在压装过程中易划伤结合表面,表面腐蚀和损伤外,联结后易产生应力集中,影响强度。

表1-76 纵向过盈联结导向角推荐尺寸

注:1.在零件的一端制作压入导向角。

2.当lf≥df时,允许导向角加大到同类配合中最接近的大尺寸。

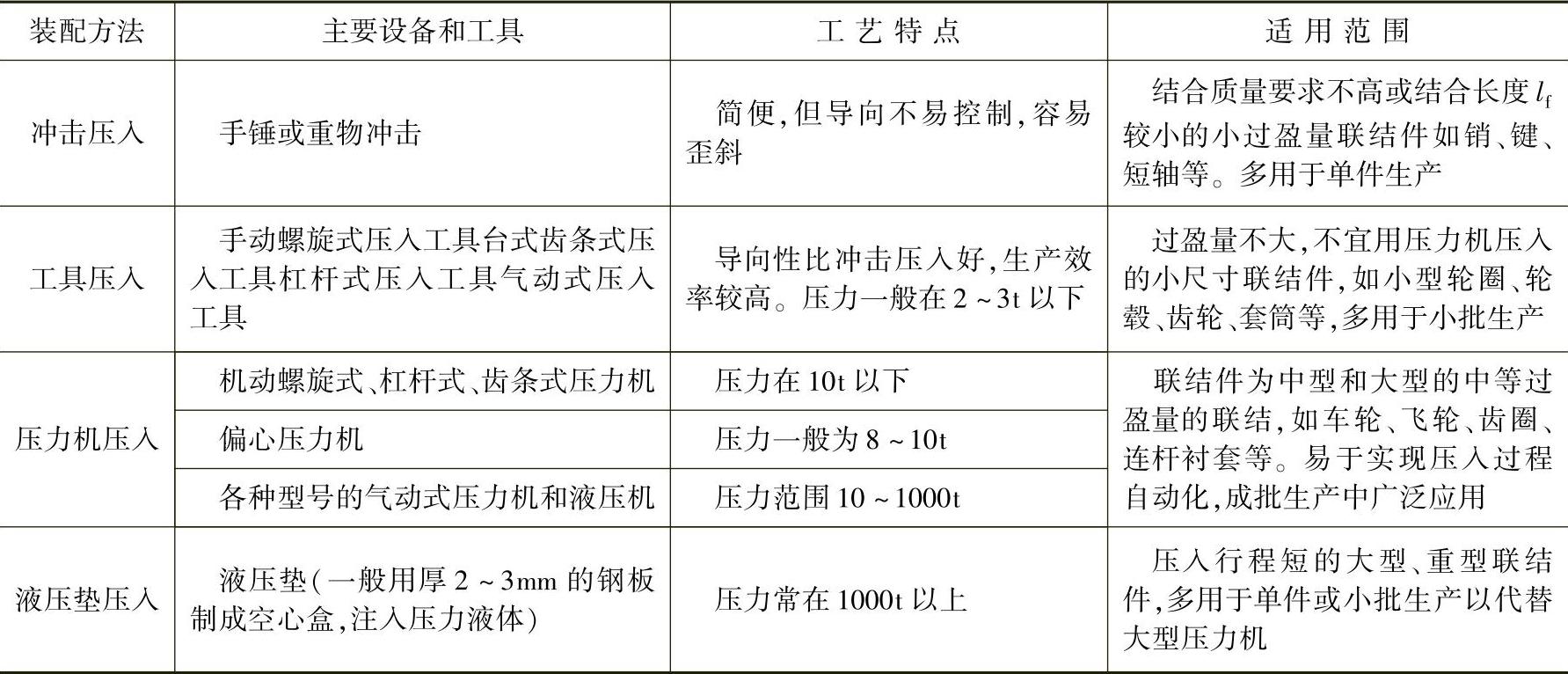

过盈联结的装配,有纵向和横向两种方式。其中,纵向过盈联结,是在常温下用外力将被包容件轴向压入包容件内的装配方法,由于装配中压平量的原因,使联结强度有所降低;当过盈量较大时,还易产生拉毛或卡死等粘着现象。纵向联结方法的工艺简单,在相对过盈量δ/df≤0.001时,应用比较普遍。

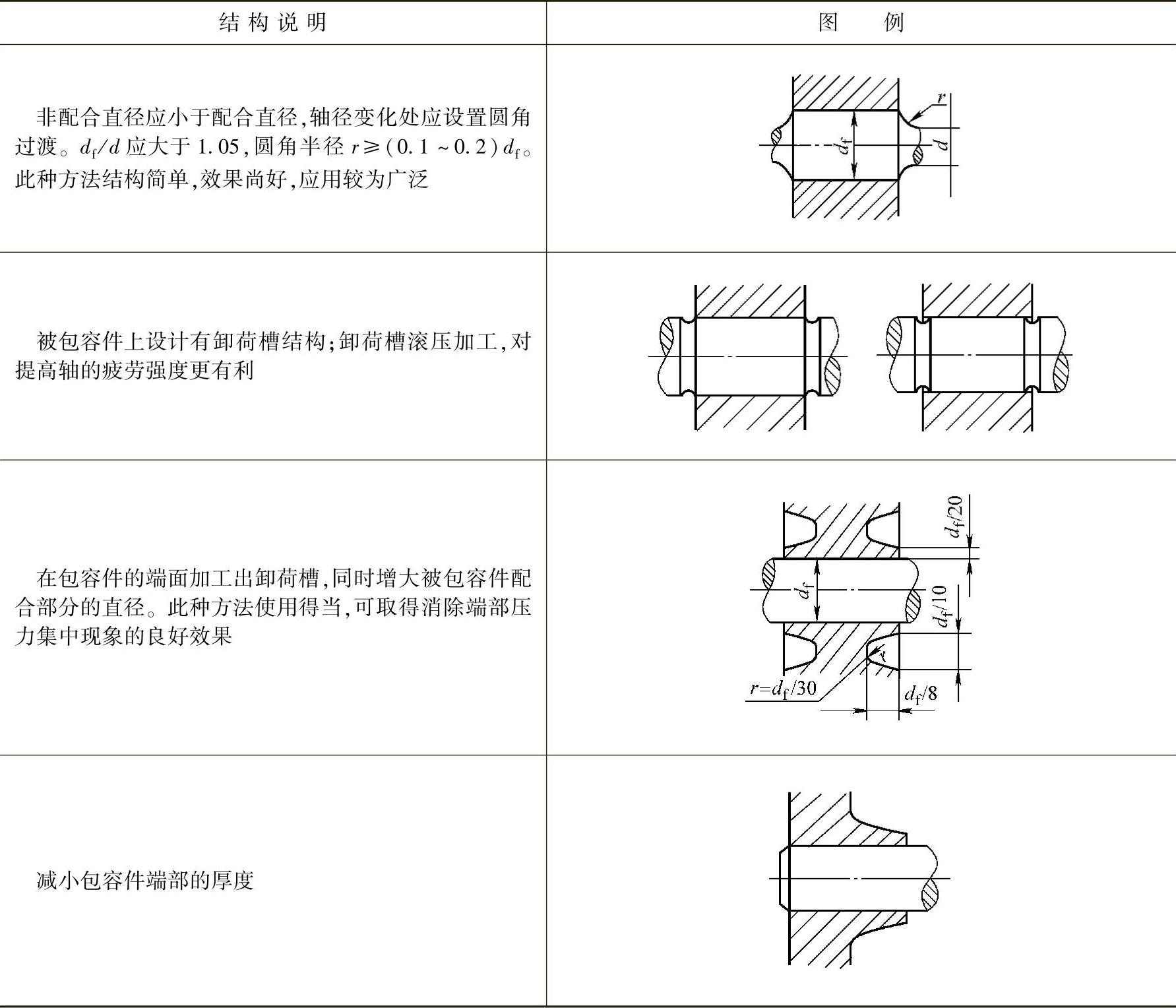

表1-78列出纵向过盈联结装配方式的工艺特点及应用说明。当选用压力机装配压入时,其压力吨位约为压出力的2.5倍(压出力约为压入力的1.3~1.5倍),压入力Pxi的计算式为:

Pxi=PfmaxπdfLfμ

式中

表1-77 过盈联结减小端部压力集中的结构

压装前应根据联结要求,在结合面均匀涂一薄层润滑油,以使压入方便,并可减少磨损;在GB/T 5371附录中明确规定,所涂的润滑油不允许含二硫化钼添加剂,以免降低联结强度。润滑油的使用应根据材料、过盈量大小及负荷类型来确定。动负荷下由于油膜的原因产生局部滑移的倾向比无润滑油的压配合要明显;实际生产中,应注意润滑油使用不当造成联结强度降低的问题。

压装时,要防止出现结合件的偏斜和纵向弯曲,当长径比Lf/df大于上时,可采用导向夹具定心,以保证提高装配质量和速度。

压装时要控制压入或压出的速度,一般情况下,压入或压出速度不大于5mm/s。试验数据表明,当压入速度从2mm/s提高到20mm/s时,其联结强度降低约11%。因此,对于过盈量较大且重要的过盈联结,其压入速度推荐在2~5mm/s范围内选取。压装完毕应放置24h之后、以消除压装中产生的内应力,方可负荷运转。

横向过盈联结,是将包容件加热或将被包容件冷却到一定温度,使孔径增大或轴径缩小,也可采用油压使包容件孔径扩大,从而产生装配间隙后进行装配而形成过盈联结的方法。采用油压使包容件孔径扩大的装配方法,通常只用于光滑圆锥面的过盈联结。冷却法适于装配过盈较小、结合件变形较小,且结合质量要求较高的轻型过盈配合;在相同尺寸和过盈量的情况下,横向过盈联结比纵向过盈联结能获得较高的联结强度和结合质量。

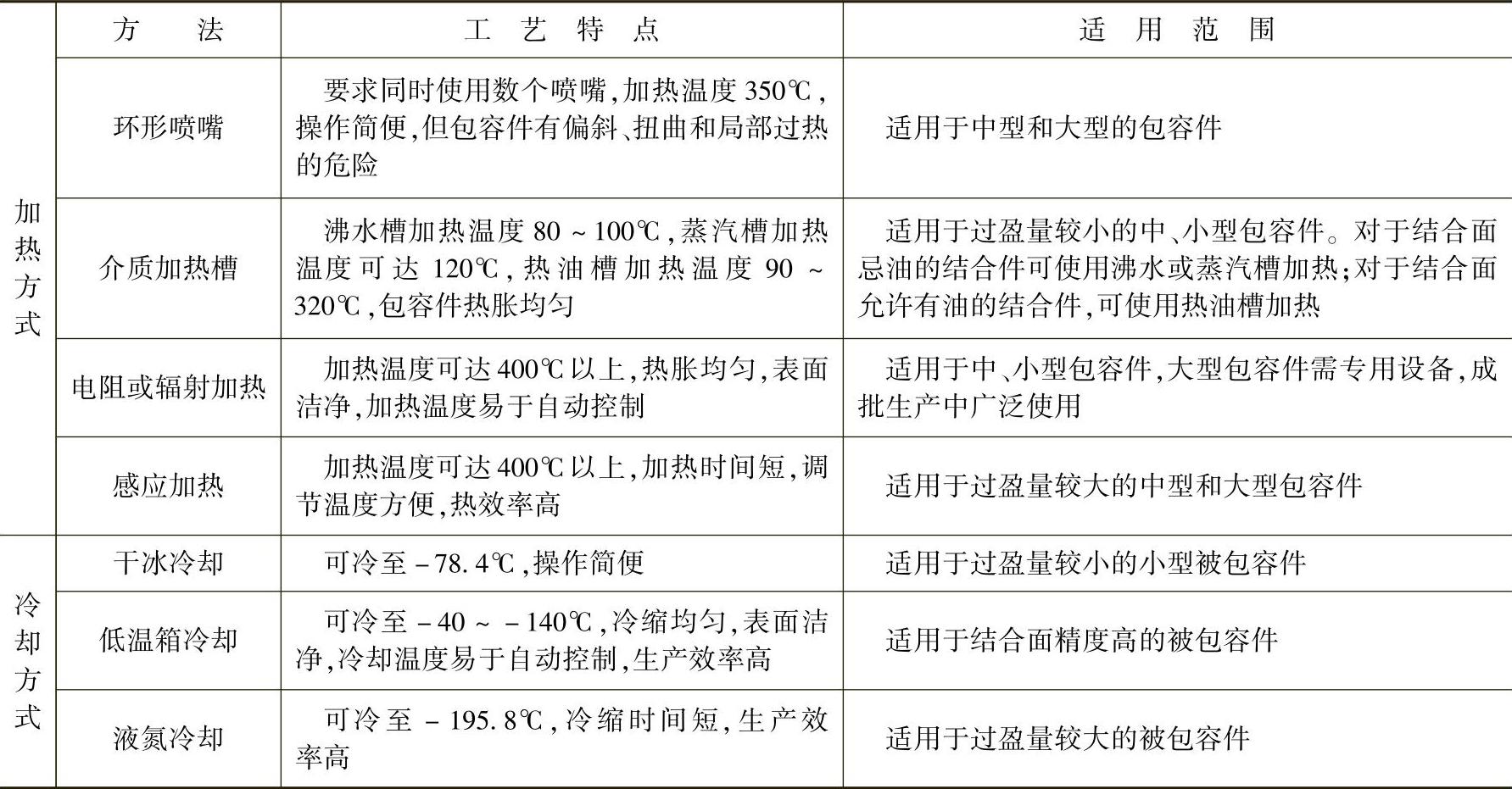

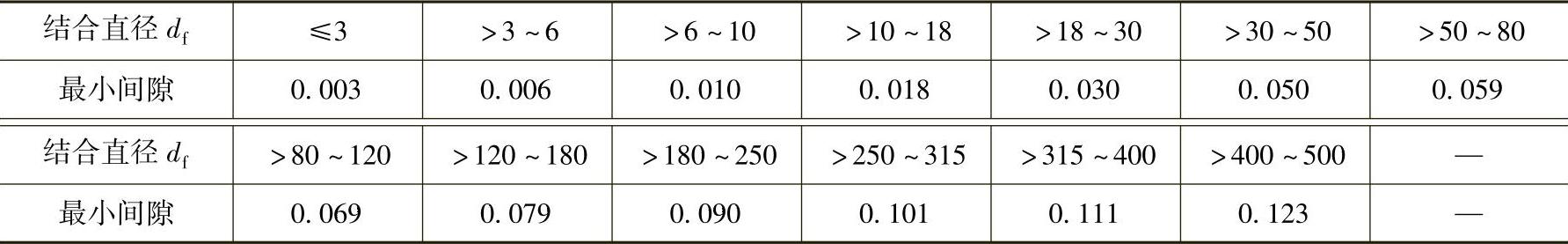

横向过盈联结的加热方式和冷却方式的工艺特点及应用见表1-79;横向过盈联结热装或冷装的最小间隙与df有关,见表1-80。采用热装法在加热包容件时,应采取措施以防止局部过热。加热未经热处理的结合件,其加热温度一般应低于400℃;加热已经热处理的结合件,其加热温度应低于回火温度。

表1-78 纵向过盈联结装配方式的工艺特点及应用(https://www.xing528.com)

表1-79 横向过盈联结的加热方式和冷却方式的工艺特点及应用

表1-80 热装的最小间隙 (mm)

注:表中df大于30mm的最小间隙系按间隙配合H7/g6的最大间隙列出。

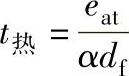

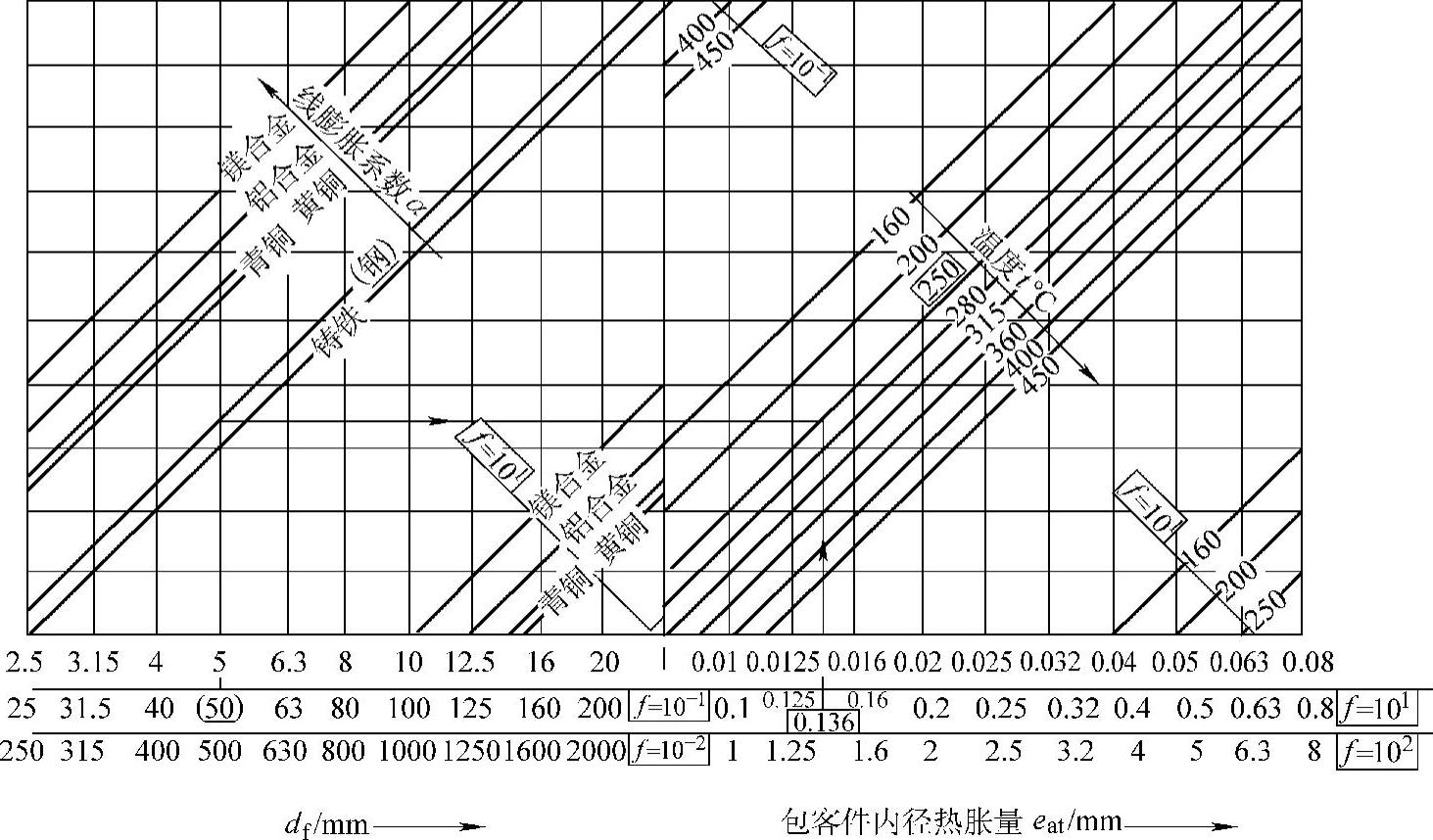

包容件的加热温度计算式为:

式中 eat——包容件热胀量(mm),其值等于过盈量与热装最小间隙之和;

α——包容件材料的线膨胀系(1/℃)。

包容件的加热温度可采用图算法,见图1-52。例如,结合直径df=50mm,包容件为钢件,采用H7/u6配合,[δmax]=0.086mm。当采用热胀法时,查表1-80得热装的最小间隙为0.05mm,包容件的热胀量eat=[δmax]+0.05=0.136mm。按图1-52,从df=50mm、包容件内径热胀量eat=0.136mm,查待加热温度t热为250℃。

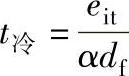

被包容件的冷却温度计算公式为:

式中 eit——被包容件外径冷缩量(mm),等于包容件与被包容件结合直径尺寸差的实测值与冷装最小间隙之和;

α——材料线膨胀系数。

由于冷却的最低温度一般不低于-200℃,计算的冷缩量应尽量精确,以控制冷缩温度,节约冷源消耗。冷源消耗量参见表1-81。

图1-52 包容件加热温度计算图

表1-81 冷源消耗量 (kg)

注:本表数值是将1 kg被包容件从20℃冷缩至表列给定的冷缩温度时所消耗的冷源量(kg)要求冷缩装置绝热好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。