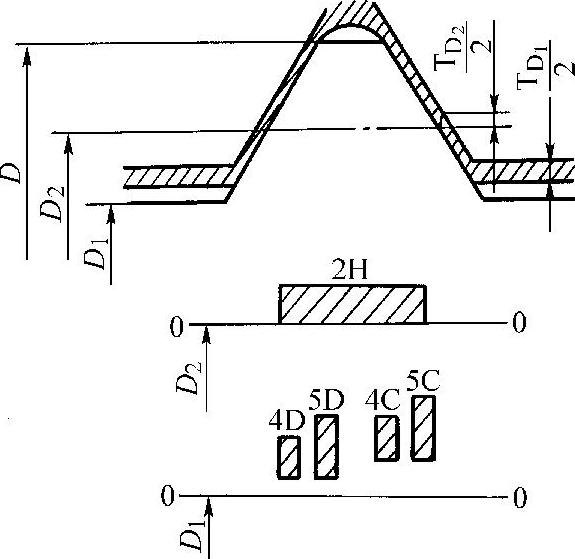

(1)内螺纹公差带 过盈配合螺纹内螺纹中径公差带为2H;小径公差带为4D或5D,螺距P=1.5mm时,小径公差带为4C或5C,内螺纹公差带的分布见图5-34。机体材料为铝合金或镁合金时,小径公差等级取为5级;机体材料为钢或钛合金时,小径公差等级取为4级。内螺纹中、小径的基本偏差和公差值见表5-27和表5-28。

图5-34 过盈配合螺纹内螺纹公差带

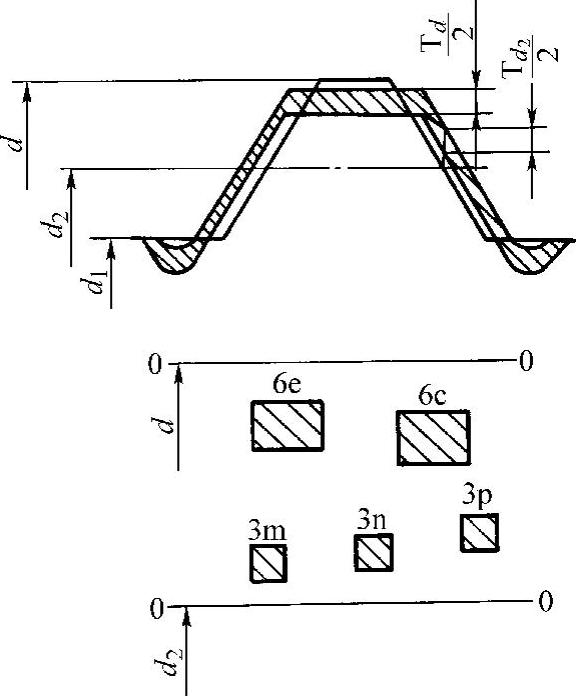

图5-35 过盈配合螺纹外螺纹公差带

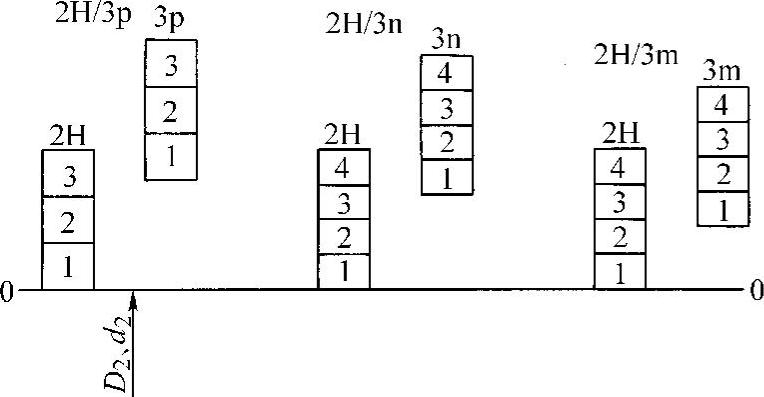

(2)外螺纹公差带 过盈配合螺纹外螺纹中径公差带为3p、3n或3m;大径公差带为6e,螺距P=1.5mm时,大径公差带为6c,外螺纹公差带分布见图5-35。按机体材料选取三种螺纹中径公差带见表5-29。外螺纹大径、中径的基本偏差和公差值见表5-27和表5-28。

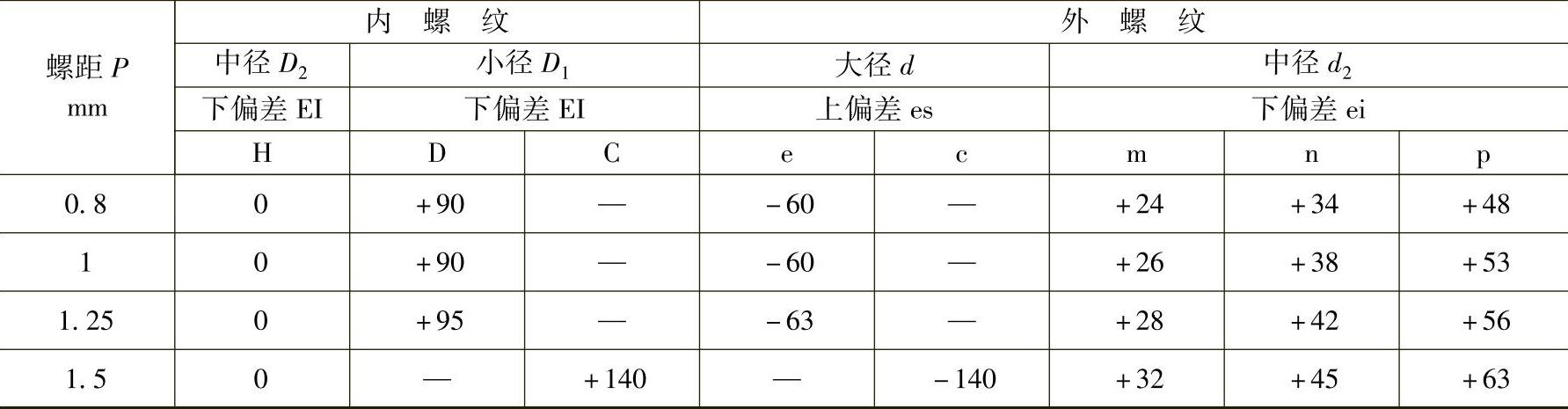

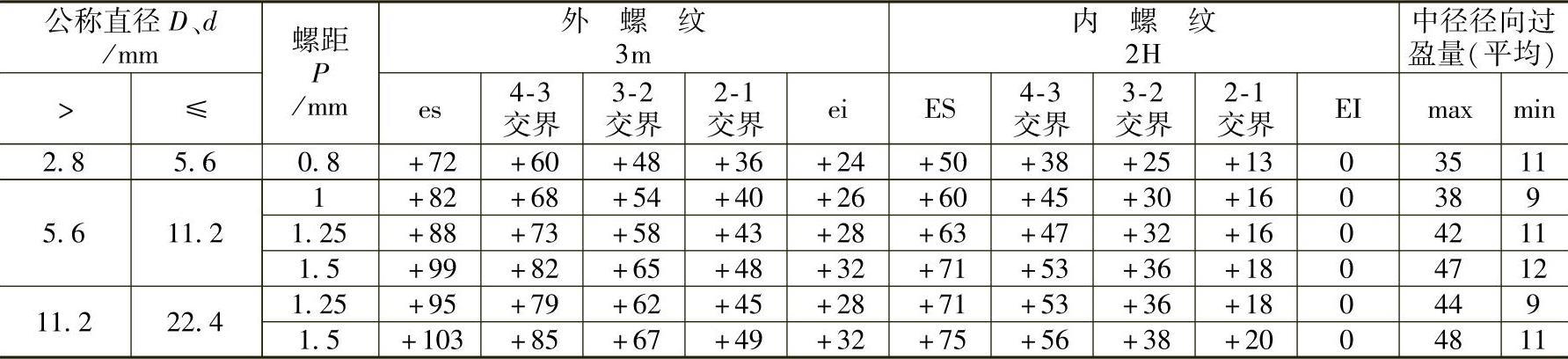

表5-27 过盈配合螺纹内、外螺纹基本偏差(摘自GB/T 1181—1998) (μm)

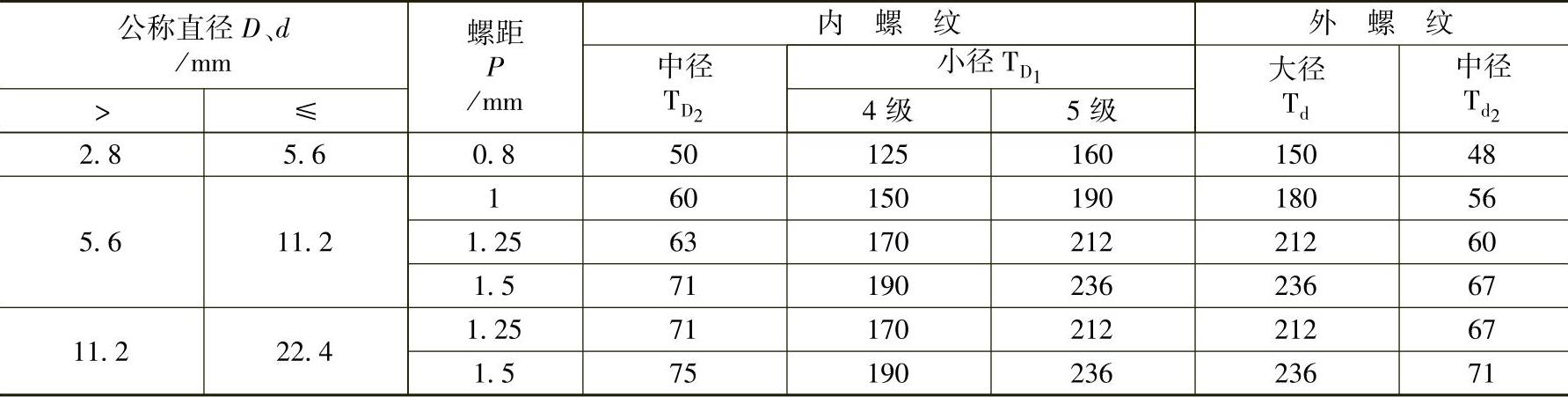

表5-28 过盈配合螺纹内、外螺纹的公差(摘自GB/T 1181—1998) (μm)

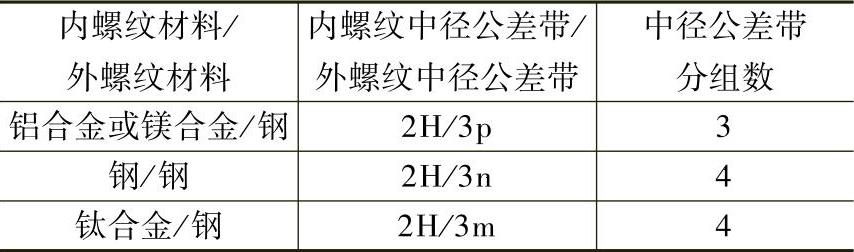

表5-29 过盈配合螺纹中径公差带及其分组数(摘自GB/T 1181—1998)

(3)过盈配合螺纹中径公差带的分组,见表5-29。螺纹中径公差带分组位置见图5-36。对外螺纹,在螺纹轴向长度的中部按单一中径进行分组;对内螺纹,按作用中径进行分组。

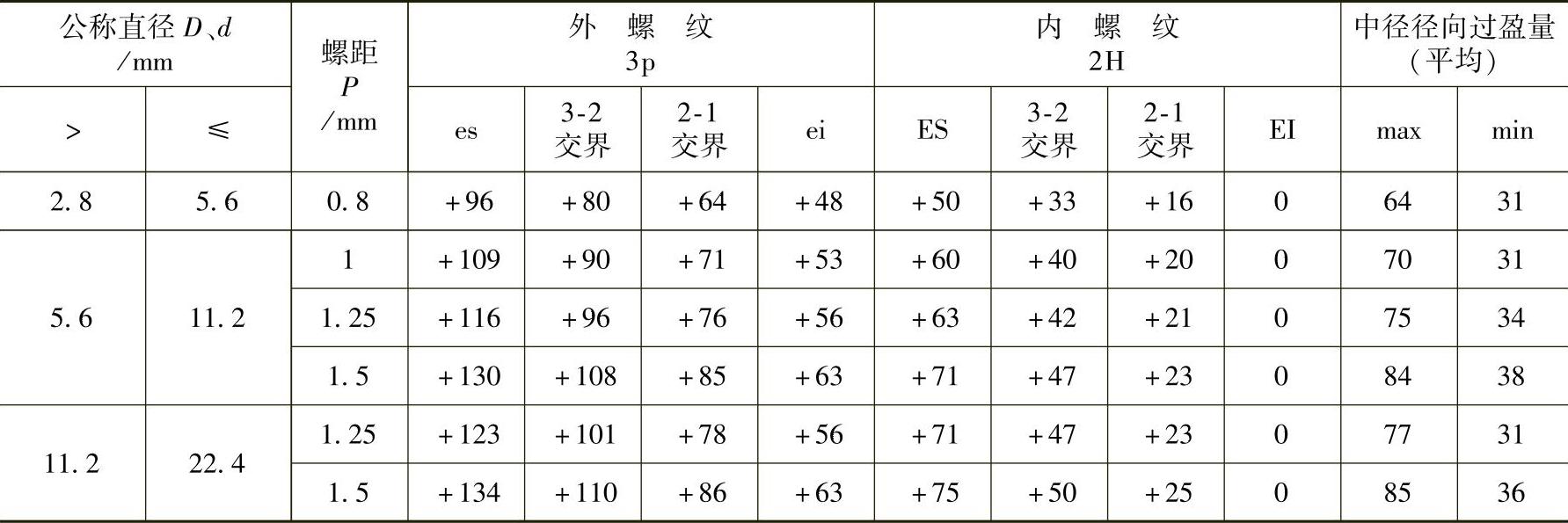

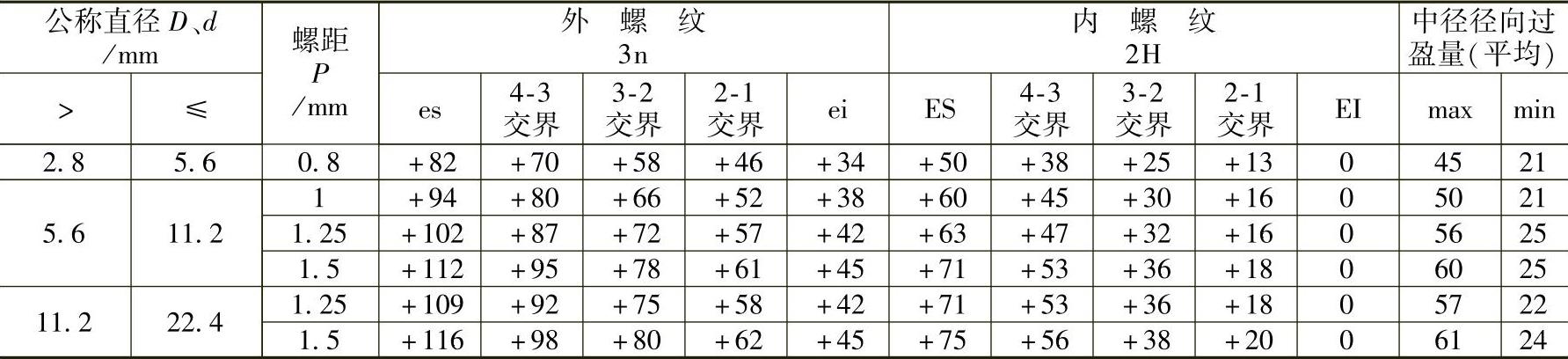

过盈配合螺纹内、外螺纹中径分组极限偏差见表5-30~表5-32。

图5-36 过盈配合螺纹中径公差带分组位置(https://www.xing528.com)

表5-30 2H/3p螺纹中径分组极限偏差(摘自GB/T 1181—1998) (μm)

注:表中“(n+1)-n交界”栏中给出了第(n+1)组公差带的下偏差和第n组公差带的上偏差。

表5-31 2H/3n螺纹中径分组极限偏差(摘自GB/T 1181—1998) (μm)

注:见表5-30的注。

表5-32 2H/3m螺纹中径分组极限偏差(摘自GB/T 1181—1998) (μm)

注:见表5-30的注。

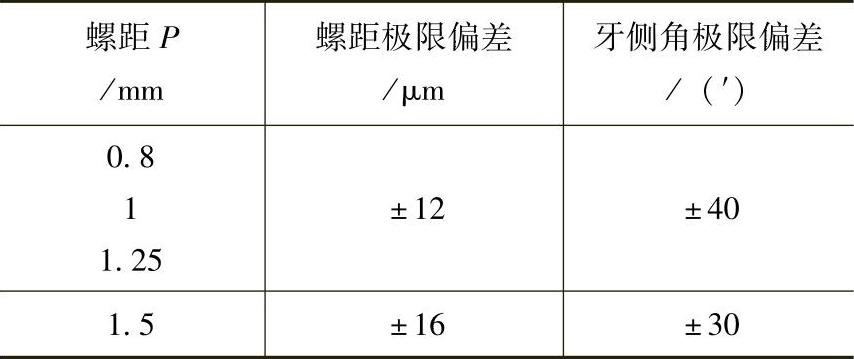

(4)过盈配合螺纹要素的偏差和公差 螺距累积误差和牙侧角误差应在表5-33规定的极限偏差范围之内。

螺纹的作用中径与单一中径之差(综合形位误差)不得大于其中径公差的四分之一。

从螺纹的旋入端向螺尾方向,螺纹的中径尺寸应逐渐增大或保持不变,不允许出现中径尺寸逐渐减小的现象。

表5-33 螺距累积极限偏差和牙侧角极限偏差(摘自GB/T 1181—1998)

螺纹应具有光滑的表面,不得有影响使用的夹层、裂纹和毛刺。镀前,外螺纹牙型表面粗糙度Ra不大于1.6μm,内螺纹牙型表面粗糙度Ra不大于3.2μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。