数控机床的进给传动系统负责接受数控系统发出的脉冲指令,并经放大和转换后驱动机床运动执行件实现预期的运动。数控车床的进给传动系统多采用伺服电动机直接或通过同步齿形带带动滚珠丝杠旋转。其横向进给传动系统模块带动刀架作横向(X轴)移动,以控制工件的径向尺寸;纵向进给系统模块带动刀架作轴向(Z轴)运动,以控制工件的轴向尺寸。

进给系统机械传动结构是进给伺服系统的重要组成部分,它是实现成形加工运动所需的运动及动力的执行机构。它主要由传动机构、运动变换机构、导向机构、执行件组成。其中常用的传动机构有传动齿轮和同步带;运动变换机构有丝杠螺母副、蜗杆齿条副、齿轮齿条副等;导向机构有滑动导轨、滚动导轨、静压导轨、轴承等。

1.进给系统的特点

由于机械传动结构的刚性、制造精度、摩擦阻尼特性等,对执行件运动特性和运动精度有重要影响,因此进给伺服系统对机械传动机构提出了较高的要求,主要有:

(1)摩擦力小 为提高数控车床进给系统的快速响应性能,必须减小运动件之间的摩擦阻力,尤其是动静摩擦系数之差要小,所以广泛采用如滚动摩擦等摩擦力较小的传动件及导轨。

(2)传动精度和刚度要高 要求消除传动间隙,并进行适当的预紧,以增加传动系统刚度。

(3)运动惯量要小 尽可能减小运动部件质量,以提高响应速度。

(4)系统阻尼适度 阻尼在降低快速响应的同时也增加了系统的稳定性。在刚度不足时,运动件之间的运动阻尼对降低工作台爬行起着重要的作用。

2.进给传动系统的种类

1)步进电动机进给系统。一般用于经济型数控机床。

2)直流伺服电动机伺服进给系统。功率稳定,但因采用电刷,其磨损导致在使用一段时间后需进行更换。一般用于中档数控机床。

3)交流伺服电动机伺服进给系统。应用极为普遍,主要用于中高档数控机床。

4)直线电动机伺服进给系统。无中间传动链,精度高,进给快,无长度限制;但散热差,防护要求特别高,主要用于高速机床。

3.滚珠丝杠螺母副

在数控车床进给系统中,将旋转运动变换成直线运动的功能主要是靠丝杠螺母副的运动变换机构来完成。按丝杠与螺母的摩擦性质可分为:滑动丝杠螺母副主要用于旧机床的数控化改造、经济型数控机床等;滚珠丝杠螺母副,广泛用于中、高档数控机床;静压丝杠螺母副主要用于高精度数控机床、重型机床。

(1)滚珠丝杠螺母副工作原理 数控加工时,需将旋转运动转变成直线运动,故采用丝杠螺母副传动机构。数控机床上一般采用滚珠丝杠。

滚珠丝杠螺母副是一种在丝杠和螺母间装有滚珠作为中间元件的运动副。丝杠旋转,滚珠在封闭滚道内沿滚道滚动,迫使螺母轴向移动,从而实现将旋转运动变换成直线运动。

滚珠丝杠螺母副的滚珠循环方式常用的有两种:滚珠在循环过程中有时与丝杠脱离接触的称为外循环;始终与丝杠保持接触的称为内循环。滚珠丝杠螺母副的每个循环称为一列,每个导程称为一圈。

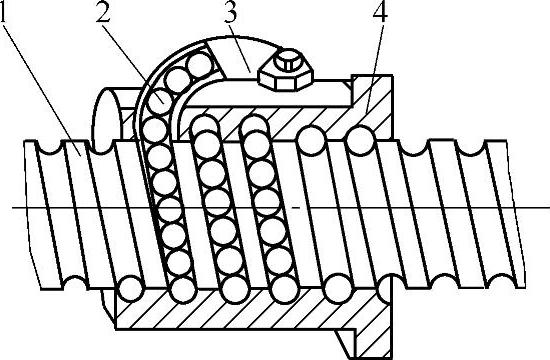

图1-14所示为常用的一种外循环方式。这种结构是在螺母体上轴向相隔2.5圈或3.5圈螺纹处钻两个孔与螺旋槽相切,作为滚珠的进口与出口,再用弧形铜管插入进口和出口内,形成滚珠返回通道,由弯管的端部来引导滚珠;这种弯管由两半合成,采用冲压件,工艺性好。

图1-14 滚珠丝杠螺母副外循环(https://www.xing528.com)

1—丝杠 2—滚珠 3—回珠管 4—螺母

外循环方式制造工艺简单、应用广泛,但螺母径向尺寸较大,因用弯管端部作挡珠器,故刚性差、易磨损,噪声较大。外循环的工作圈数是2.5圈或3.5圈。

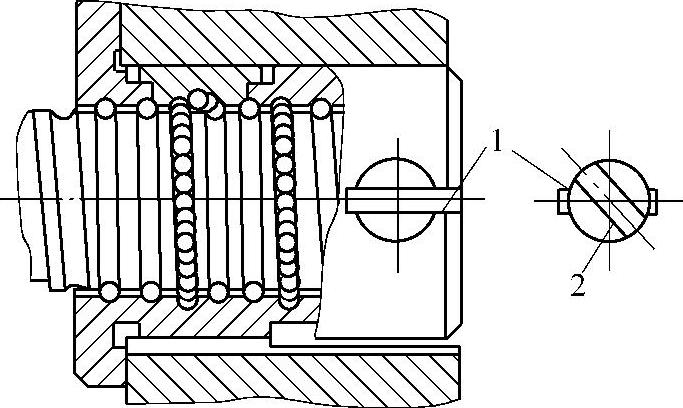

图1-15 滚珠丝杠螺母副内循环

1—凸键 2—反向槽

图1-15为滚珠内循环方式,它采用圆柱凸键反向器实现滚珠循环,反向器的圆柱部分嵌入螺母内,端部开有反向槽2,反向槽靠圆柱外圆面及其上端的凸键1定位,以保持对准螺纹滚道方向。在一个螺母上沿螺纹周向错开120°,轴向错开一导程,装三个反向器,形成三圈滚珠循环。内循环螺母结构紧凑,定位可靠,刚性好,不易磨损,反回滚道短,不易产生滚珠堵塞,摩擦损失小。缺点是结构复杂、制造较困难。内循环的工作圈数是3列。

(2)滚珠丝杠螺母副的特点

1)传动效率高达85%~98%,是普通滑动丝杠的2~4倍。

2)摩擦阻力小,静摩擦阻力及动静摩擦阻力差值小,采用它是提高进给系统灵敏度、定位精度和防止爬行的有效措施之一。

3)传动精度高,可消除传动间隙,实现无间隙传动。

4)由于效率高,无自锁能力,故对于垂直使用的情况,应增加自锁装置。

(3)滚珠丝杠螺母副的选用 应该根据机床的精度要求来选用滚珠丝杠螺母副的精度,根据机床的载荷来选定丝杠的直径,并且要验算丝杠预紧力、预拉伸力与工作寿命等。

滚珠丝杠螺母副的精度将直接影响数控机床各坐标轴的定位精度。普通精度的数控机床,一般可选用D级,精密级数控机床选用C级精度的滚珠丝杠螺母副。丝杠精度中的导程误差对机床定位精度影响最明显,而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。滚珠丝杠螺母副的结构尺寸主要有:丝杠的名义直径D0、螺距t、长度L、滚珠直径d0等,尤其是名义直径与刚度直接相关,直径大,承载能力和刚度越大,但直径大,转动惯量也随之增加,使系统的灵敏度降低,所以,一般是在兼顾二者的情况下选取最佳直径。

(4)滚珠丝杠螺母副的安装 滚珠丝杠螺母副在安装时应满足:滚珠丝杠螺母副相对工作台不能有轴向窜动;螺母座孔中心应与丝杠安装轴线同心;滚珠丝杠螺母副中心线应平行于相应的导轨;能方便地进行间隙调整、预紧和预拉伸。滚珠丝杠螺母副的预紧是使两个螺母产生轴向位移(相离或靠近),以消除它们之间的间隙并施加预紧力,预紧目的是消除运动间隙,提高运动精度及传动。

滚珠丝杠螺母副的轴向间隙可通过修磨垫片厚度、用锁紧螺母或齿差式调整来进行。

4.导轨

导轨是进给传动系统的重要环节,是机床基本结构的要素之一,它在很大程度上决定数控机床的刚度、精度与精度保持性。目前,数控车床上的导轨形式主要有滑动导轨、滚动导轨和液体静压导轨等。

滑动导轨具有结构简单、制造方便、刚度好、抗振性高等优点,在数控车床上应用广泛,目前多数使用金属对塑料形式,称为贴塑导轨。贴塑滑动导轨的特点是摩擦特性好、耐磨性好、运动平稳、工艺性好、速度较低。

滚动导轨是在导轨面之间放置滚珠、滚柱或滚针等滚动体,使导轨面之间为滚动摩擦而不是滑动摩擦。滚动导轨与滑动导轨相比,其灵敏度高、摩擦系数小,由于动、静摩擦系数相差很小,因而运动均匀,尤其是在低速移动时,不易出现爬行现象;定位精度高;牵引阻力小,移动轻便;磨损小,精度保持性好,使用寿命长;但滚动导轨的抗振性差,对防护要求高,结构复杂,制造困难,成本高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。