准备功能G指令由G后一或两位数值组成,用来规定刀具和工件的相对运动轨迹、机床坐标系、坐标偏置等多种加工操作。G功能有非模态G功能和模态G功能之分:非模态G功能只在所规定的程序段中有效,程序段结束时被注销;模态G功能是一组可相互注销的G功能,这些功能一旦被执行则一直有效直到被同一组的G功能注销为止。模态G功能组中包含一个默认G功能,上电时将被初始化为该功能。没有共同参数的不同组G代码可以放在同一程序段中而且与顺序无关,例如G90、G17可与G01放在同一程序段,但G24、G68、G51等不能与G01放在同一程序段。

1.尺寸系统指令

1)单位的设定指令 尺寸单位选择G20/G21(FANUC)、G70/G71(SIEMENS)指令,它们用于设定坐标尺寸地址X、Z后的数据单位,其中G20、G70为英制输入,即在程序开始时使用了G20、G70后,X2表示2in;G21、G71为米制输入,即在程序开始时使用了G21、G71后,X20表示20mm。

在一个零件加工程序中一般不允许使用两种单位制。

2)绝对坐标值编程与增量坐标值编程 G90绝对值编程,终点坐标值是相对于编程原点的绝对坐标;G91增量(有时也称为相对)值编程,终点坐标值是相对于本次运动起点的增量值,该值等于沿轴移动的位移。G90、G91为模态功能,可相互注销,一般G90为默认值。

在数控系统没有G90/G91功能时,有时用与X、Z对应的U、W尺寸字表示增量坐标值编程。

2.运动指令

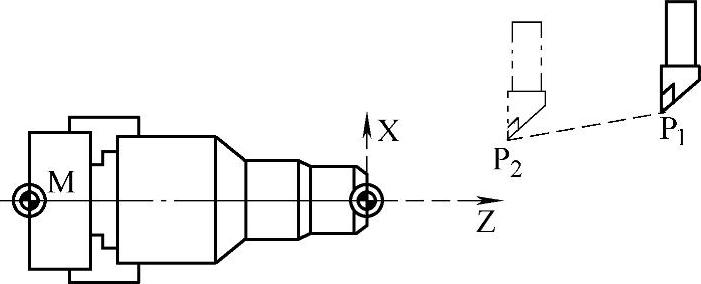

(1)G00快速点定位(图2-5)

编程格式:G00 Xa Zc;

图2-5 G00快速点定位

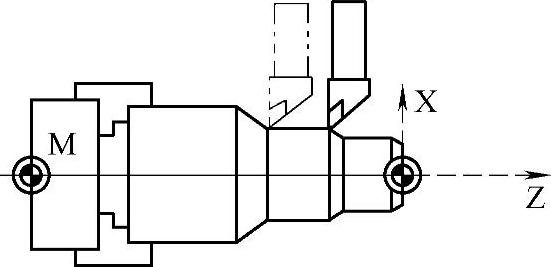

图2-6 G01直线插补指令

功能:指令刀具从当前点P1,以数控系统预先设定的快进速度,快速移动到程序段所指定的下一个定位点P2(a,c)。机床数据中规定每个坐标轴快速移动速度的最大值,当一个坐标轴运行时就以此速度快速移动;当快速移动同时在两个轴上执行时,则移动两个轴可能的最大速度。G00用于快速定位刀具,没有对工件进行加工。请注意:

1)G00的运动轨迹不一定是直线,若不注意则可能会发生干涉。

2)用G00快速移动时,在地址F编程的进给率无效。

(2)G01直线插补指令(图2-6)

编程格式:G01 Xa Zc Ff;

功能:指令多坐标以联动的方式,按程序段中规定的合成进给速度f,使刀具相对于工件按直线方式,由当前位置移动到程序段中规定的位置(a,c)。当前位置是直线的起点,为已知点,而程序段中指定的坐标值即为终点坐标。

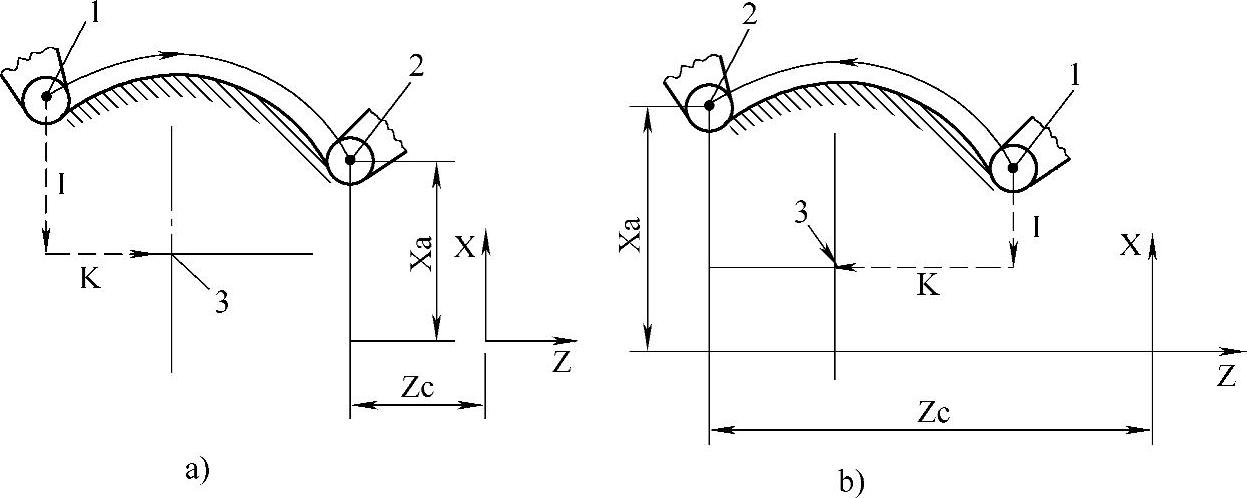

(3)G02/G03圆弧插补指令(图2-7)

图2-7 G02/G03圆弧插补指令

a)G02 b)G03(https://www.xing528.com)

1—刀具起点 2—刀具终点 3—圆弧圆心

编程格式:G02(G03)Xa Zc Rr Ff或G02(G03)Xa Zc Ii Kk Ff

刀具以圆弧轨迹从起始点移动到终点(a,c),方向由G指令确定:G02顺时针方向,G03逆时针方向。圆弧插补指令可用圆弧半径Rr或圆弧中心相对于圆弧起点的增量坐标值(i,k)来描述圆弧的位置和大小。在圆弧插补指令中,I、K的值与G90和G91指令编程无关。在图2-7a中I<0,K>0;在图2-7b中,I<0,K<0。

顺、逆方向判别规则:沿垂直于圆弧所在平面的坐标轴的负方向观察,来判别圆弧的顺、逆时针方向。

G00、G01、G02、G03是同组模态指令,某一指令一直有效,直到被其他的指令取代为止。本段终点若与上一段终点位置相同,即起点与终点最终没有相对位移,则可省略不写。

(4)单一螺纹切削指令

编程格式:G32 X(U)Z(W)F(FANUC系统)式中:X(U)、Z(W)表示螺纹切削的终点坐标值;X省略时为圆柱螺纹切削,Z省略时为端面螺纹切削;X、Z均不省略时为锥螺纹切削;F表示螺纹导程。

螺纹切削应注意在两端设置足够的升速进刀段和降速退刀段。螺纹右旋和左旋由主轴旋转方向M03和M04确定。

西门子系统用G33进行圆柱螺纹、圆锥螺纹、外螺纹/内螺纹、单螺纹和多重螺纹、多段连续螺纹等单一螺纹切削。以圆柱螺纹为例,G33 Zz Kk SF中用K表示螺距,SF为起始点偏移量。

(5)恒线速控制 通过控制主轴转速保持切削点处的切削速度恒定,可获得一致的加工表面。主轴转速随着当前加工工件直径(横向坐标轴)的变化而变化,从而始终保证刀具切削点处编程的切削速度为常数(主轴转速×直径=常数)。从G96程序段开始,地址S下的转速值作为切削速度处理。G96为模态有效,直到被G功能组中一个其他G指令取代为止。

编程格式:G96 S~;

S后面的数字表示的是恒定的线速度(m/min)。例如G96 S150表示切削点线速度控制在150 m/min。

要取消恒线速,可用G97 S~,S后面的数字表示恒线速度控制取消后的主轴转速,如果S未指定,将保留G96的最终值。如G97S3000表示恒线速控制取消后主轴转速为3000r/min。

要注意,恒线速控制功能的前提条件是主轴必须能自动变速(如伺服主轴、变频主轴)。

3.刀具补偿指令

G40/G41/G42刀具半径补偿指令。

编程格式:

G01 G41 Dd Xx Zz;左刀补,沿加工方向看刀具在左边

G01 G42 Dd Xx Zz;右刀补,沿加工方向看刀具在右边

G01 G40 Xx Zz;刀具半径补偿注销式中,D为偏置值寄存器选用指令,一般在数控系统中有多个这样的寄存器,如D00~D99。

功能:编程时,假定的理想刀具半径与实际使用的刀具半径之差作为偏置设定在偏置存储器D01~D99中。在实际使用的刀具选定后,将其与编程刀具半径的差值事先在偏置寄存器中设定,就可以实现用实际选定的刀具进行正确的加工,而不必对加工程序进行修改。使用这组指令,一方面可使编程人员在编程中不必精确指定刀具半径,另一方面在加工过程中即使刀具失效而换刀或因刀具磨损使刀具半径变小,都不必修改程序,只需重新设定刀具偏置参数即可,因而方便了编程,简化了程序。这组指令是同组模态指令,默认值是G40。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。