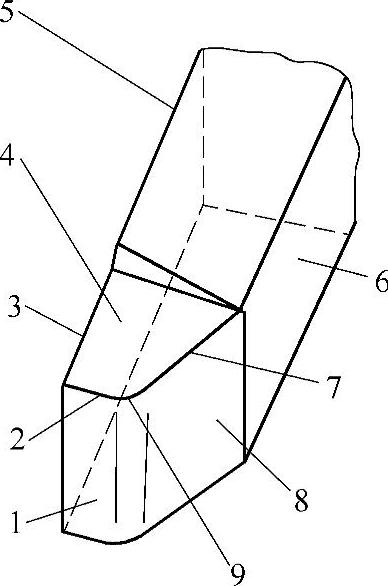

任何车刀都是由刀头(或刀片)和刀体两部分组成的。刀体用来装夹车刀。刀头担负切削工作,又叫切削部分,是由若干刀面和切削刃组成的(图3-5),它们包括:

(1)前刀面 刀具上切屑流过的表面。

(2)主后刀面 与工件上加工表面相对的刀面。

(3)副后刀面 与工件上已加工表面相对的刀面。

图3-5 车刀的组成

1—副后刀面 2—副切削刃 3—切削部分 4—前刀面 5—刀柄 6—安装面 7—主切削刃 8—主后刀面 9—刀尖

(4)主切削刃 前刀面与主后刀面的相交部位,它担负主要的切削工作。

(5)副切削刃 前刀面和副后刀面的相交部位,它配合主切削刃完成少量的切削工作。

(6)刀尖 主切削刃和副切削刃的连接部位。为了提高刀尖强度,延长车刀寿命,常将刀尖磨成圆弧型或直线型过渡刃。

所有车刀都由上述组成部分,但数量并不相同。例如,典型的外圆车刀是由一个刀尖、两条切削刃和三个刀面组成;45°车刀和割刀就由两个刀尖、三条切削刃和四个刀面组成。此外,切削刃可以是直线,也可以是曲线,如车成形面的成形刀就是曲线切削刃。

1.刀具的静态角度

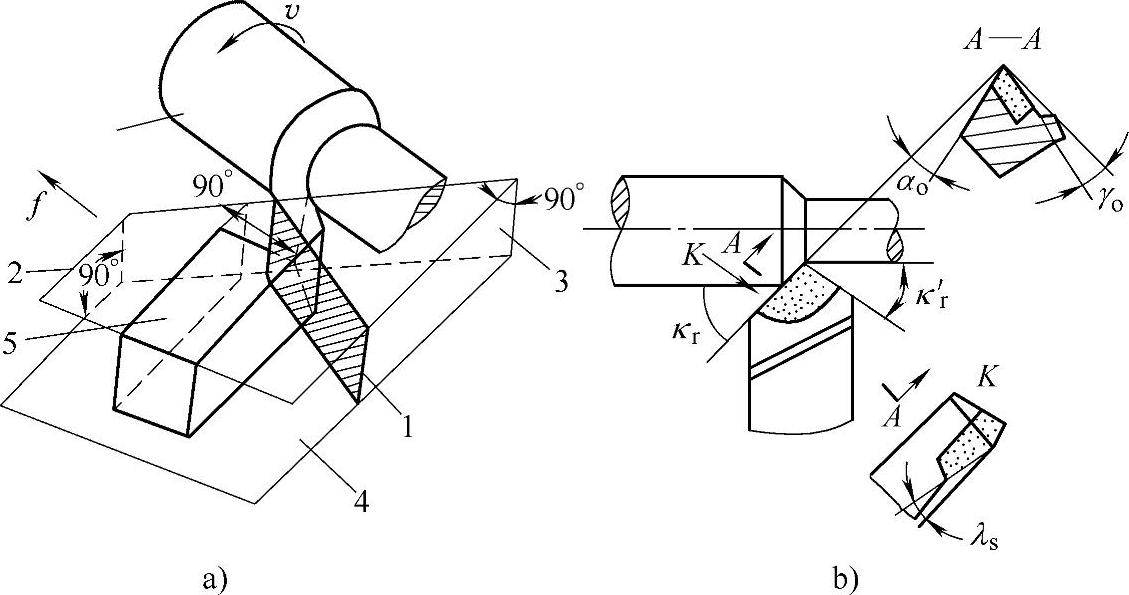

为了确定上述各刀面和各刀刃在空间的位置,需要假想出三个互相垂直的辅助平面,即基面、切削平面和正交平面(图3-6a)。

图3-6 车刀参考平面与角度(https://www.xing528.com)

a)参考平面 b)主要角度

1—正交平面 2—基面 3—切削平面 4—底平面 5—车刀

基面是指通过切削刃上某选定点,垂直于该点切削速度方向的平面。它一般是通过工件轴线的。切削平面是通过主切削刃某选定点,切于工件加工表面的平面。它始终和基面是互相垂直的。正交平面是指通过切削刃上某选定点并同时垂直于基面和切削平面的平面。

用刀具前面、后面和切削刃相对各基准坐标平面的夹角,来表示车刀各组成部分在空间的位置,这些夹角就是车刀切削部分的几何角度。车刀的主要角度有前角、后角、主偏角、副偏角和刃倾角(图3-6b)。

(1)前角γo前刀面与基面间的夹角,在正交平面上测量。选择车刀前角是否合理,直接影响车刀寿命及产品质量。它可供选择的范围很大,可以从负前角增大到40°左右。车刀是否锋利主要取决于前角的大小,它直接影响切屑能否顺利地切下来。增大前角,可以减小切屑变形,并减少切屑与车刀前面的摩擦,从而使切削力减小,切削热降低,此时刀具锋利,切削轻快。但也不能把前角取得过大,过大的前角则使刀刃强度降低;同时前角也不能取得过小,过小的前角,会造成切削阻力过大,可能引起机床、夹具、工件和车刀系统的振动。硬质合金车刀的前角一般取-5°~+25°。

当工件材料硬度较低、塑性较好、刀头材料韧性较好及精加工时,前角可取大些。当粗加工和加工硬度高、机械强度大及脆性的材料时,可选取较小的前角。车削铸铁材料时的车刀前角应比车削钢类材料时取较小的值。

(2)后角αo后刀面和切削平面间的夹角,在正交平面上测量。后角的作用主要是减少车刀的主后面与工件之间的摩擦。增大后角可减少摩擦,一方面减少了车刀后面的磨损,提高了车刀寿命;另一方面降低了工件的表面粗糙度。但是,后角过大会减弱车刀的强度。

工件材料硬时,应选取较小的后角;工件材料软时,宜选取较大的后角。粗加工时,一般取6°~8°的后角,粗加工选取较小的后角可以增强车刀强度;精加工时,一般取10°~12°后角,精加工选取较大的后角可以减小摩擦,有利于降低工件的表面粗糙度。在刚性不足时,减小后角可以增大车刀后面与工件表面的接触面积,有利于减小振动。

(3)主偏角κr主切削刃在基面上的投影与进给运动方向的夹角,在基面上测量。主偏角一般取45°~90°。工件刚性好,粗加工时取小值,利于散热,反之取大值。

(4)副偏角κ′r副切削刃在基面上的投影与背离进给运动方向的夹角,在基面上测量。增大副偏角可减小副切削刃与工件已加工表面间的摩擦,但工件表面粗糙度值增大。副偏角一般取5°~10°,粗加工时取较大值,精加工时取较小值。

(5)刃倾角λs,主切削刃与基面间的夹角,在主切削平面中测量。当刀尖位于主切削刃最高点时,λs为正,切屑流向待加工表面,但刀体强度较低;反之,λs为负,切屑流向已加工表面,且有利于提高刀体强度。主切削刃与基面平行时,λs为零,切屑基本上垂直于主切削刃方向排出。刃倾角一般取-5°~+10°。粗加工及断续切削时常取负值,精加工时常取正值。

2.刀具的工作角度

刀具的静态角度是在简化运动条件和安装条件下确定的,而刀具的实际工作条件往往与之不同,这样就导致刀具的实际工作角度不同于刀具的静态角度。一般情况下二者的偏差不大,但在螺纹车削等加工中,这种影响还是比较大的。对于刀具的装夹,为保证良好的切削,应尽可能地保证刀尖与工件中心线平齐,要求控制轨迹偏离中心线范围在0.01d以内(d为工件直径)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。