刀架是数控车床的重要部件,它用来安装各种切削加工刀具,其结构直接影响机床的切削性能和工作效率。数控车床的刀架分为转塔式和排刀式刀架两大类。转塔式刀架是普遍采用的刀架形式。排刀式刀架主要用于小型数控车床,适用于短轴或套类零件加工。

数控车床用刀架一般可实现自动换刀,其作用是可帮助数控车床节省辅助时间,并满足在一次安装中完成包括外圆、端面、螺纹、内外成形面等多工序、工步加工要求。

1.自动回转刀架的特点

为适应数控车床加工中连续完成多道工序的加工要求,现代数控车床上一般都配有自动回转刀架。自动回转刀架通过转塔头的旋转、分度、定位来实现机床的自动换刀工作。两坐标连续控制的数控车床,大都采用6~12工位转塔式刀架。自动回转刀架分度准确,定位可靠,重复定位精度高,转位速度快,夹紧刚性好,有力地保证了数控车床高精度、高效率的加工要求。

2.常用自动回转刀架

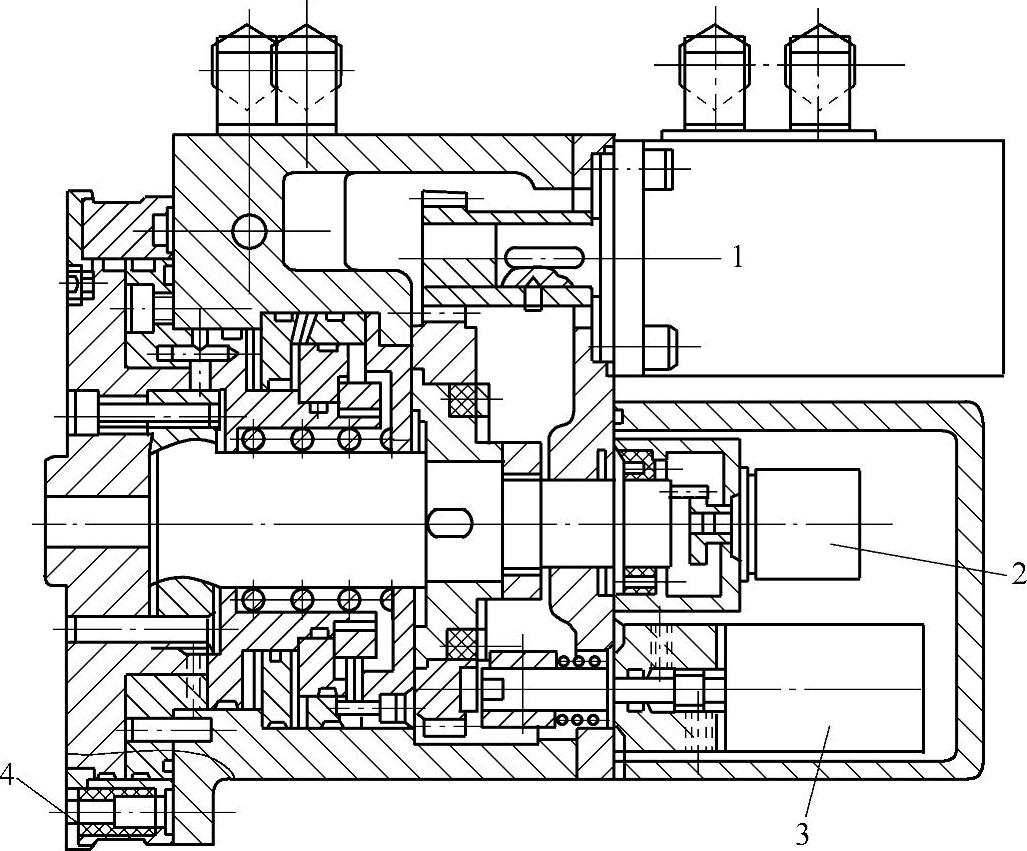

图3-13是一种液动数控转塔式刀架的结构。该刀架用大扭矩液压马达驱动,可进行重负荷切削,用精密端齿盘实现定位,定位精度高,可以双向转位和任意刀位就近选刀。

图3-13 液动数控转塔式刀架的结构

1—液压马达 2—编码器 3—预分度电磁铁 4—冷却水出口

数控机床对自动换刀装置的要求是:换刀迅速、时间短,重复定位精度高,刀具储存量足够,所占空间位置小,工作稳定可靠。数控车床用自动换刀装置、小型的自动回转刀架一般采用刀架直接回转换刀,其刀杆的形式以方形为主。对于带有动力刀具的车削中心,其往往配备刀库来换刀。使用刀库换刀时,将加工中所需刀具分别装于标准刀柄,在机外进行尺寸调整之后按一定方式放入刀库,由交换装置从刀库上取刀后与刀架进行交换。

3.车刀的装夹与对刀

(1)车刀的装夹 机夹可转位车刀的装夹包括刀头固定到刀杆上和刀杆固定到刀架上。刀头的固定一般是用内六角扳手将刀杆前的螺钉松开,将刀头压入后上紧螺钉即可。刀杆的固定主要是注意刀杆的伸出与夹持比例适中,刀尖要处于工件回转中心线平齐的位置。

(2)对刀 在数控机床等多刀机床上加工零件时,切削尺寸是由程序规定的,因此,需要使程序中规定的切削尺寸和刀尖之间的关系保持一致,所以刀具必须在编程前或在刀具预调装置上预调好,或在数控机床上装好所用全部刀具进行测量预调,编程人员才能编制出正确的加工程序。

一把刀具的对刀工作目的是为了通过刀尖与工件的接触,将数控系统的坐标系与工件坐标系联系起来,即将数控系统的坐标原点平移到工件坐标系的原点,当程序执行到G54或G92指令时,数控系统就把工件坐标系的原点当成系统的坐标原点来处理后继的坐标数据了。多把刀具的对刀工作目的是在每一把刀具之间建立一个固定的关系,只有这个关系建立后才能编写合格的加工程序。

数控车床对刀时,通过对刀仪可以将刀架上所有的刀尖置于一个同心圆上,这样就可以为以后的编程与加工带来很大的方便,其过程包括:

1)准备工作。

①按刀具说明书将刀杆与刀头装夹好。

②将X、Z轴移动到适当位置。(https://www.xing528.com)

2)装第一把刀。

①在当前加工位置选择最长的一把刀杆作为1号刀装入刀架。

②调整刀尖对主轴的中心高度和刀杆对主轴轴线的垂直。

③预夹紧刀杆。

3)对第一把刀。

①将对刀仪放置到工作台导轨上。

②上下移动、左右旋转,使1号刀尖进入对刀仪视野,固定对刀仪。

③JOG移动X、Z轴,使1号刀尖与对刀仪中心重合。

④手动调整刀杆,并夹紧。

⑤步进微调X、Z轴,使1号刀尖与对刀仪中心重合,记下此时X、Z轴的坐标值。

4)对第二把刀。

①移动X、Z轴到安全位置(防止撞刀),手动旋转刀架,在当前加工位置换2号刀位。

②用JOG、INC方式将X、Z轴移回到曾经记下的位置。

③装第2号刀,使2号刀尖进入对刀仪视野,并与对刀仪中心重合。

④紧固该刀杆。

按步骤4)对其他刀具进行对刀并夹紧。

如果没有对刀仪,不能按上述方法对刀,可用试切的方法对刀,即每试切一次外圆或端面,分别记录下数控系统显示的坐标值,然后将它们折算成刀具相对于工件原点的数据,以其中的某一把刀为基准,其余刀具相对于该刀的偏差作为刀具补偿参数,设置于数控系统中,在编程时调用相应的参数即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。