图1-80 水平分型无箱压实造型机起始状态

1—砂斗;2—上闸门;3—定量斗;4—下闸门;5—定量斗小车;6—松砂装置;7—压实板;8—上砂箱;9—压实工作台定位杆;10—压实工作台;11—模板;12—下砂箱;13—底板推出机构;14—底板;15—机架;16—蓄力缸;17—脱模剂喷嘴

出现于20世纪60年代的垂直分型无箱射压造型机被世界铸造界公认为20世纪铸造工业中的一个重大创新。

垂直分型无箱射压造型机的设计构思是20世纪50年代由时任丹麦科技大学教授的V.A.Jeppesen提出的。他在实验室内进行了大量的试验研究,特别是对湿型黏土砂的射砂过程进行了深入的研究。随后他研制成一台样机,并于1957年利用这台样机在丹麦的两家铸造厂中进行生产性实验。1959年Jeppesen教授获得了垂直分型无箱射压造型机的专利。

1961年丹麦工业辛迪加 (即DISA)购买了上述专利,并由6名工程师组成的技术团队在其基础上开发了第一台生产用的造型机,于1962年夏展出于德国杜塞尔多夫的世界铸造博览会 (即GIFA)上。1964年初首台生产率为240型/h的垂直分型无箱射压造型机 (即DISAMATIC)在丹麦一铸铁厂投产。目前,世界各国共约有超过1000家铸造厂采用这种造型机生产铸件。

(一) 造型过程

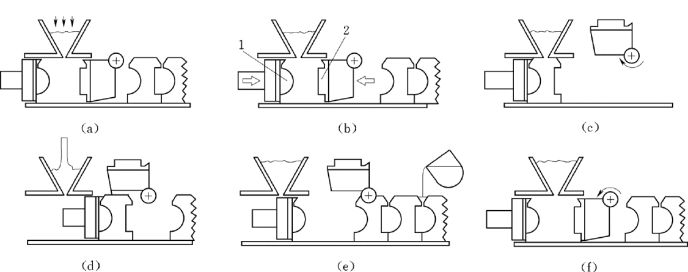

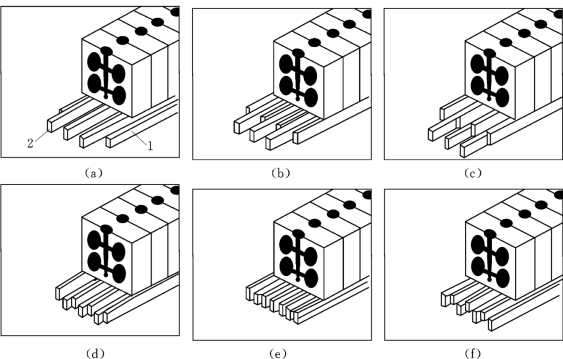

垂直分型无箱射压造型机的造型过程包括6个工序,如图1-81所示。

图1-81 垂直分型无箱射压造型机造型过程

(a)射砂;(b)压实;(c)抽出反压板 [取模 (1)];(d)推出合型 (铸型输送带移动);(e)抽出压实板 [取模 (2)];(f)关闭造型室

1—模板 (1);2—模板 (2)

(1)如图1-81 (a)所示,造型室被射满型砂。

(2)如图1-81 (b)所示,模板 (1)被推向右移,模板 (2)被推向左移,从双向压实砂型。

(3)如图1-81 (c)所示,模板(2)向右平移,脱离砂型,然后向上翻转到水平位置。

(4)如图1-81 (d)所示,模板(1)再次向右平移,从造型室中将砂型推出并与前一砂型合拢,进而将整串砂型向前推移相当于一个砂型厚度的距离。

(5)如图1-81 (e)所示,模板(1)向左平移,脱离砂型,回到原位。

(6)如图1-81 (f)所示,模板(2)转回到铅垂位置,并向左平移到起始位置。

图1-82 垂直分型无箱射压造型机的反压板框架和导杆系统

这种垂直分型无箱射压造型机有以下几个主要特点。

(1)由于采用射砂及高压压实方法进行填砂和紧实,并且一次就能造出相当于一个整型,所以工作条件好(劳动强度低、噪声小),生产率高 [480mm×600mm×200mm 的砂型在无砂芯时可达500型/h],对厂房建筑和设备基础无特殊要求。

(2)每个造型循环只有6个主要工序,机器动作少,所以机构比较简单可靠,便于实现自动化。

(3)除了因采用高压造型而提高了砂型尺寸精度外,还由于砂型在造型、起模和合箱等过程中不需任何沿分型面方向的移动,并且在上述过程中机器的动作都由同一刚性很大的导杆系统(见图1-82)来精确的导向,所以砂型之间发生错箱的范围很窄小 (一般小于0.1mm,对于尺寸很大的砂型小于0.2mm)。因此,浇出的铸件尺寸精度高、飞边毛刺少,从而大大减少了铸件清理工作量。

(4)砂型厚度可根据所生产的铸件具体情况方便地进行调整,故可节省型砂的用量。

(5)由于采用垂直分型无箱造型,不仅省去了大量的砂箱及其运输设备,而且在流水线上不需要翻箱机、合箱机及套箱、压铁机构,所以由这种造型机组成的生产流水线所需的工艺装备及辅机较其他类型的造型线都大为减少。这就十分便于实现自动化生产,同时占地面积也少。

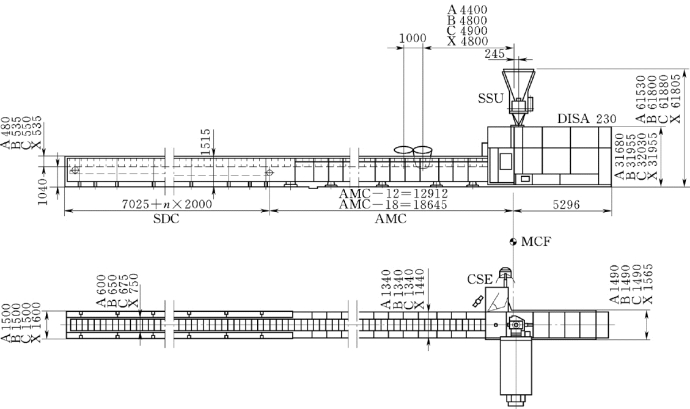

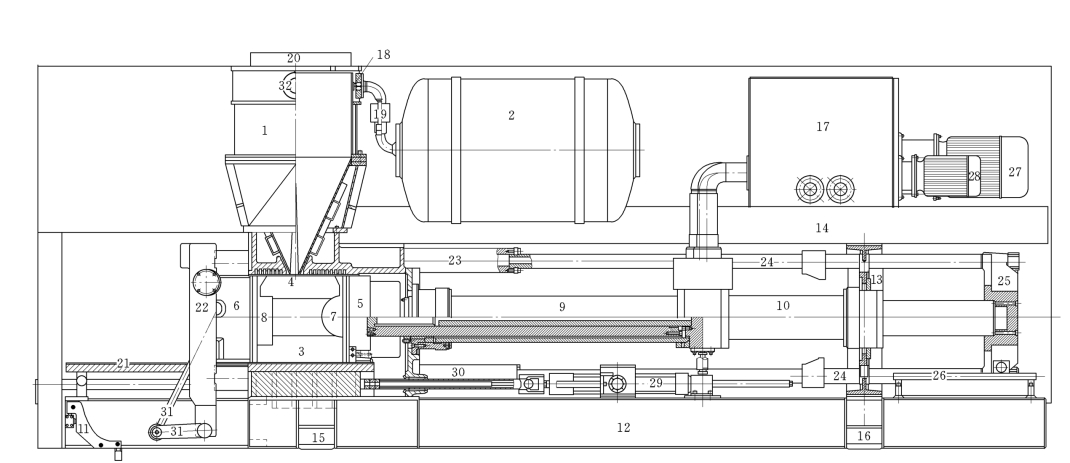

图1-83为垂直分型无箱射压造型机的外形图。它主要由造型室、主油缸、导杆、蓄力缸、储气罐、射砂阀、射砂筒、射砂嘴、机座、油箱、控制装置等组成。图1-84为一条砂型尺寸为480mm×600mm×120/395mm的造型线的简图。

需要指出的是,由于这种造型机所制出的砂型是垂直分型的,它对浇注系统设计及砂芯结构有一些与采用水平分型时不同的要求。图1-85所示为砂型采用垂直分型时砂芯的定位原则。砂芯上的定位芯头是借助于夹紧面来使砂芯保持在砂型中,并且借助于支承表面来支承砂芯以阻止其从砂型中倾出。换句话讲,那些芯头作用是使砂芯保持在砂型中,因而被称为固定芯头。

图1-83 垂直分型无箱射压造型机

1—造型室;2—主油缸;3—蓄力缸;4—储气罐;5—射砂阀;6—射砂筒;7—射砂嘴;8—机座;9—油箱;10—控制装置;11—导杆

图1-84 垂直分型无箱射压造型线

为了防止砂芯在垂直面内移动,通常有必要在砂芯的另一端设置辅助芯头。这个辅助芯头被称为定位芯头。

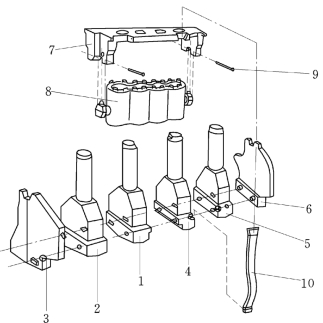

还要指出的是,当所生产的某个铸件有几个砂芯时,需预先将所有砂芯组装在一起,这样方可一次进行下芯。图1-86所示为法国雷诺汽车公司Poitou铸造厂用垂直分型无箱射压造型机生产铸铁发动机缸体时将9个砂芯组装在一起,然后由机器人安放到下芯框,再由后者一次下到砂型中 (见图1-87)。

图1-85 垂直分型时砂芯的定位

(a)砂型;(b)砂芯;(c)下芯后

1、4—支承面;2—夹紧面;3—固定芯头;5—辅助芯头;6—定位面

图1-86 发动机缸体砂芯

1、2、4、5—缸筒—曲轴箱砂芯;3、6—端面砂芯;7—枕头砂芯;8—水套砂芯;9—钉;10—回油道砂芯(注:7~8为预组装的)

图1-87 汽缸体的下芯

1—下芯机将整套砂芯下到 “后面”砂型中;2— “前面”砂型从造型中被推出并进行合型

目前,国内外有几家铸造机械厂生产垂直分型无箱射压造型机。表1-4列出的是在世界各国铸造生产中得到广泛应用的一家厂商的系列产品的规格。

表1-4 DISA公司生产的系列产品的规格

① 在砂型厚度为200mm时。

② 在砂型厚度为400mm时。

(二) 工作原理

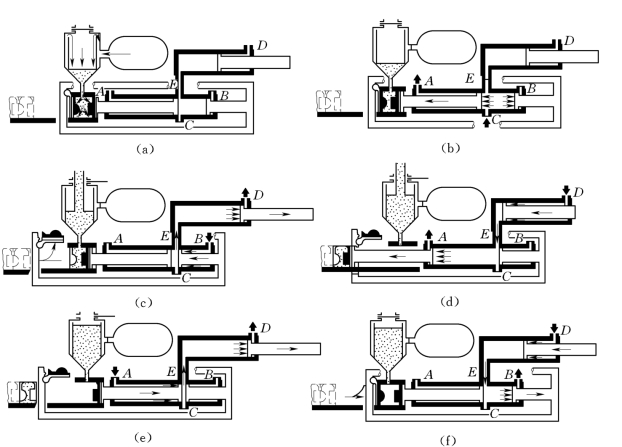

垂直分型无箱射压造型机的造型循环由6个工序组成,现简述如下。

(1)工序Ⅰ——射砂[见图1-88 (a)]。当造型室关闭、料位计指示射砂筒中有足够的型砂及砂闸板关闭时射砂阀开启。压缩空气由储气罐进入射砂筒,将型砂射入造型室内。经预定时间后,射砂筒内剩余的压缩空气经排气阀排入大气,射砂工序结束。

(2)工序Ⅱ——压实[见图1-88 (b)]。压力油进入主油缸,推动前活塞及压实板向前移动压实砂型。当压实比压达到所需的数值后,压实工序结束。在此过程中,压力油还通过后活塞及导杆使反压板静止不动,从而使造型室保持关闭。(注:这里是讲压实仅由压实板进行单面压实的情况,目前已在垂直分型无箱射压造型机上普遍采用双面压实,见第50页。)砂型不需下芯时,造型机在压实结束后自动转入下一工序;而当需要下芯时,则要等下芯结束讯号发出后,造型机才转入工序Ⅲ。这样,可防止反压板与下芯机构碰撞。

(3)工序Ⅲ——起模(1)[见图1-88 (c)]。压力油作用在后活塞环形面积上通过导杆使反压板向前平移,从而使固定在反压板上的模板脱离砂型。随后,反压板向上倾翻到水平位置,使造型室从前方开启。在起模时,反压板上的震动器动作。同时,砂闸板开启,供砂系统向射砂筒补充型砂。补充型砂的过程最迟应在工序Ⅵ之前结束。

(4)工序Ⅳ——推出合型[见图1-88 (d)]。压实板继续向前移动,将砂型推出造型室,在砂型即将碰上前一砂型时,推出速度减慢,使其平稳地合型,并将整串砂型向前推进相当于一个砂型厚度的距离。

图1-88 垂直分型无箱射压造型机的6个工序

(a)射砂;(b)压实;(c)起模 (1);(d)推出合型;(e)起模 (2);(f)关闭造型室

(5)工序Ⅴ——起模(2)[见图1-88 (e)]。压力油作用在前活塞环形面积上使压实板先以低速退回,从而使固定在压实板上的模板平稳地脱离砂型。随后,压实板即以高速退回。退回的行程可根据不同的砂型厚度进行调节。在起模时,压实板上的震动器动作。

(6)工序Ⅵ——关闭造型室[见图1-88 (f)]。后活塞通过导杆使反压板复位关闭造型室。同时,砂闸板关闭,为下一造型循环做好准备。(https://www.xing528.com)

在造型循环的6个工序中,主油缸和增速油缸各油孔的状态如表1-5所示。

表1-5 造型循环的各工序中主油缸及增速油缸各油孔的状态

图1-89为下芯框及塑料胎具的断面。从图1-89中可以看出,真空是如何通过底板和塑料胎具之间的真空室及塑料胎具上的小孔而与砂芯相联系的。

各种类型的砂芯 (冷芯盒、热芯盒、壳芯、CO2等)皆可用于上述下芯方法,但要求砂芯达到±0.2mm的尺寸精度。这不仅是为了获得高质量的铸件,而且也是为了使砂芯在脱离塑料胎具后能准确而稳固地插在砂型中。

(三) 砂型输送器

垂直分型无箱射压造型机的输送器主要有两种形式,分别叙述如下。

1.夹送式砂型输送机

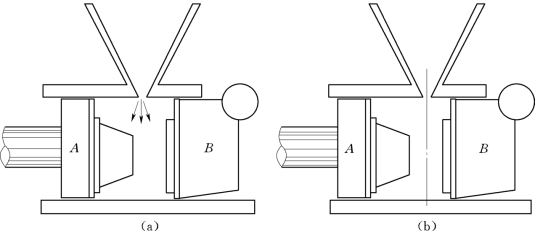

夹送式砂型输送机的动作原理如图1 90所示。它包括下列4个动作。

(1)夹送机构处于其紧靠造型机的起始位置,此时夹紧汽缸动作,使夹板夹住整串砂型[见图1-90 (a)]。

图1-89 下芯框及塑料胎具

(2)对驱动缸施加气压,因此夹板企图夹着整串砂型朝离开造型机的方向移动。但气压仅调节到这样的大小,以至在压实板推出另一砂型并施加所缺的推力之前整串砂型无法移动[见图1-90 (b)]。

图1-90 夹送式砂型输送机动作原理

(a)夹紧;(b)前进;(c)松开;(d)复位

(3)驱动缸排气,因此它不再企图驱使整串砂型移动。与此同时,夹紧缸也排气,使夹板松开砂型[见图1-90 (c)]。

(4)驱动缸返回,夹送机构复位[见图1-90 (d)]。

为了保证夹送式砂型输送机与造型机动作同步,通常使驱动缸的推力约占推动整串砂型向前滑移所需力量的90%,其余10%由主油缸前活塞承担。

这种砂型输送机的优点是:①避免了砂型在推移时损坏;②可提高模板利用率;③可降低压实比压;④给起模和落砂带来方便。其缺点是砂型在滑型时散落砂较多、噪音较大。

2.托送式砂型输送机

托送式砂型输送机输送整串砂型,并与造型机动作 (即造型循环中的工序Ⅳ)同步。当压实板推出一新造好的砂型并使之与静止的整串砂型相接触后,输送机立即开始运动。

整串砂型坐落在两组与造型室底板位于同一水平面的栅格上 (见图1-91)。其中一组栅格只能做升降运动,称之为升降栅格。另一组栅格既可做升降运动,又能做水平方向的往复运动,称之为输送栅格。两组栅格分别被支承在各自的由汽缸驱动的一组偏心轮上,从而实现其升降运动。输送栅格的水平往复运动是由油缸驱动的。其动作原理为:①输送栅格输送整串砂型前进 [见图1-91 (a)];②升降栅格上升 [见图1-91 (b)];③输送栅格下降[见图1-91 (c)];④输送栅格退回 [见图1-91 (d)];⑤输送栅格上升[见图1-91 (e)];⑥升降栅格下降[见图1-91 (f)]。

图1-91 托送式砂型输送机动作原理

(a)输送栅格输送;(b)升降栅格上升;(c)输送栅格下降;(d)输送栅格退回;(e)输送栅格上升;(f)升降栅格下降

1—升降栅格;2—输送栅格

为防止栅格上积砂,两组栅格的升降距离皆调整在0.6~0.8mm。

托送式砂型输送机驱动油缸最好放置在造型机的下方,并与造型机共同组成一个液压系统。而砂型输送机的控制系统也最好与造型机的控制系统合在一起,以利于两者运动的完全同步。输送机的控制原理是:当新造好的砂型被压实板推到与整串砂型相接触并达到某一预定压力值时,一快动溢流阀开启,因此限制了压实活塞的油压并开始了输送器的工作循环。

托送式砂型输送机动作平稳可靠,但制造精度要求较高,价格较贵,通常用于砂型尺寸较大的情况。

(四) 下芯机构

当砂型需要下芯时,可在射砂及压实工序时进行。下芯机构的动作原理如图1-92所示。下芯循环包括下述四个动作。

(1)下芯框平移至对准砂型的位置[见图1-92 (a)之1]。

(2)下芯框朝砂型分型面平移至与砂型相接触。此时为使砂芯吸在专用胎具(用塑料浇注在下芯框内制成)上的真空被撤除,而代之以正压,从而使砂芯由专用胎具转移到砂型上 [见图1-92 (a)之2]。

(3)砂芯下好后,下芯框离开砂型[见图1-92 (a)之3]。

(4)下芯框回到其起始位置。操作者即可将砂芯放到专用胎具上,并利用真空吸住砂芯[见图1-92 (a)之4]。

图1-92 下芯机构

(a)下芯机构动作原理;(b)结构示意图

(五) 技术改进

1.改进射砂过程

为了得到硬度高而均匀的砂型,首先要求机器的射砂系统能使型砂均匀地填满造型室。造型室越大,满足这个要求越为重要。因此,对于砂型尺寸大的垂直分型无箱射压造型机,通常采用2次射砂。此时,在储气罐和射砂头之间并联着2个射砂阀。射砂时,先开启一个射砂阀,经十分之几秒后,又开启另一射砂阀。实践表明,这样可使型砂更均匀地填满造型室。

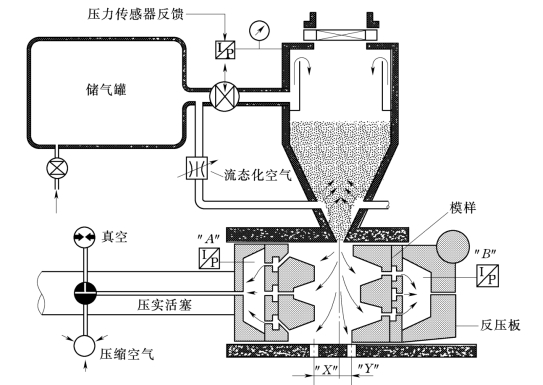

对于几何形状复杂的模样,有的造型机按照用户的要求在射砂时可以利用真空来辅助充填造型室(见图1-93)。

图1-93 射砂时利用真空辅助充填造型室

2.采用双面压实

对于厚的砂型,仅由压实板从单方面进行压实造成的砂型两边型腔硬度差别扩大。为了解决这个问题,可使垂直分型无箱射压造型机的反压板进入造型室 (见图1-94)。这样,压实板和反压板就能同时从两方面对型砂进行压实,从而使型砂十分均匀地压实成型。现在,双面压实已普遍地用于各种规格的垂直分型无箱射压造型机上。

图1-94 双面压实 (反压板B 进入造型室)

(a)状态欠佳;(b)状态好

3.前后主油缸各有自己的液压泵和液压回路

图1-86所示的双向油缸虽使油路控制系统较为简单,但前后两活塞共处于一个油缸中,其中一个动作会对另一产生干扰作用。例如,在取模板 (1)工序反压板取模时会干扰压实板,而此时后者尚未进行取模,若发生颤动就可能损坏砂型。因此,现在的垂直分型无箱射压造型机的主油缸已将前、后活塞相互隔离,实际上是有前、后两个主油缸(见图1-95),并且各有自己的液压泵和液压回路。它们的运动可以相互独立地进行控制。

图1-95 前后两个独立的主油缸的垂直分型无箱射压造型机

1—射砂筒;2—储气罐;3—造型室;4—射砂口;5—压实板;6—反压板;7、8—模板;9—主油缸(前);10—主油缸(后);11—导向凸轮;12—机座;13—支承架;14—上框架;15、16—支座;17—油箱;18—环状室;19—射砂阀;20—砂闸门;21—底板;22—反压板框架;23—导向筒;24—导杆;25—十字头;26—导轨;27、28—油泵电动机;29—砂型输送带驱动油缸;30、31—连杆;32—排气阀

使用两个液压泵的另一优点是压实板和反压板采用了新的独立定位方式。不管模样形状如何,都可使射砂口位于两半模样间的空隙中央 [见图1-94 (b)]。因此,模样由于射砂引起的磨损可减到最少,而造型室则可得到均匀的填砂。

4.开发大型垂直分型无箱射压造型机

为了扩大垂直分型无箱射压造型机的使用范围,近年来国内外都趋向于使这种造型机能制造尺寸较大的砂型。例如,国外不久前开发了砂型尺寸为1200mm×850mm×675mm的垂直分型无箱射压造型机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。