数控机床的精度验收主要包括几何精度、定位精度和切削精度的验收。

1.几何精度的检验

数控机床的几何精度综合反映了机床各关键零部件及其组装后的几何形状误差,许多项目相互影响,因此,必须在机床精调后一次完成,不允许调整一项检测一项。若出现某一单项经重新调整后数控机床的几何精度才合格的情况,则整个几何精度的验收检测工作必须重做。

数控机床的几何精度检验与普通机床的检验方法差不多,使用的检测工具和方法也相似。目前,国内检测数控机床几何精度的常用检测工具有精密水平仪、精密方箱、直角尺、平尺、平行光管、千分表、测微仪、高精度检验棒等。检测工具的精度必须比所测的几何精度高一个等级。

几何精度主要检测项目有X、Y、Z轴的相互垂直度、主轴回转中心轴对工作台面的平行度、主轴在Z轴方向移动的直线度、主轴轴向及径向跳动等。每项几何精度的具体测量方法可按JB2674—82《金属切削机床精度检测通则》、JB4369—86《数控卧式车床精度》、JB/T8771.1—7—1998《加工中心检验条件》等有关标准的要求进行,也可按机床出产时的几何精度检测项目要求进行。

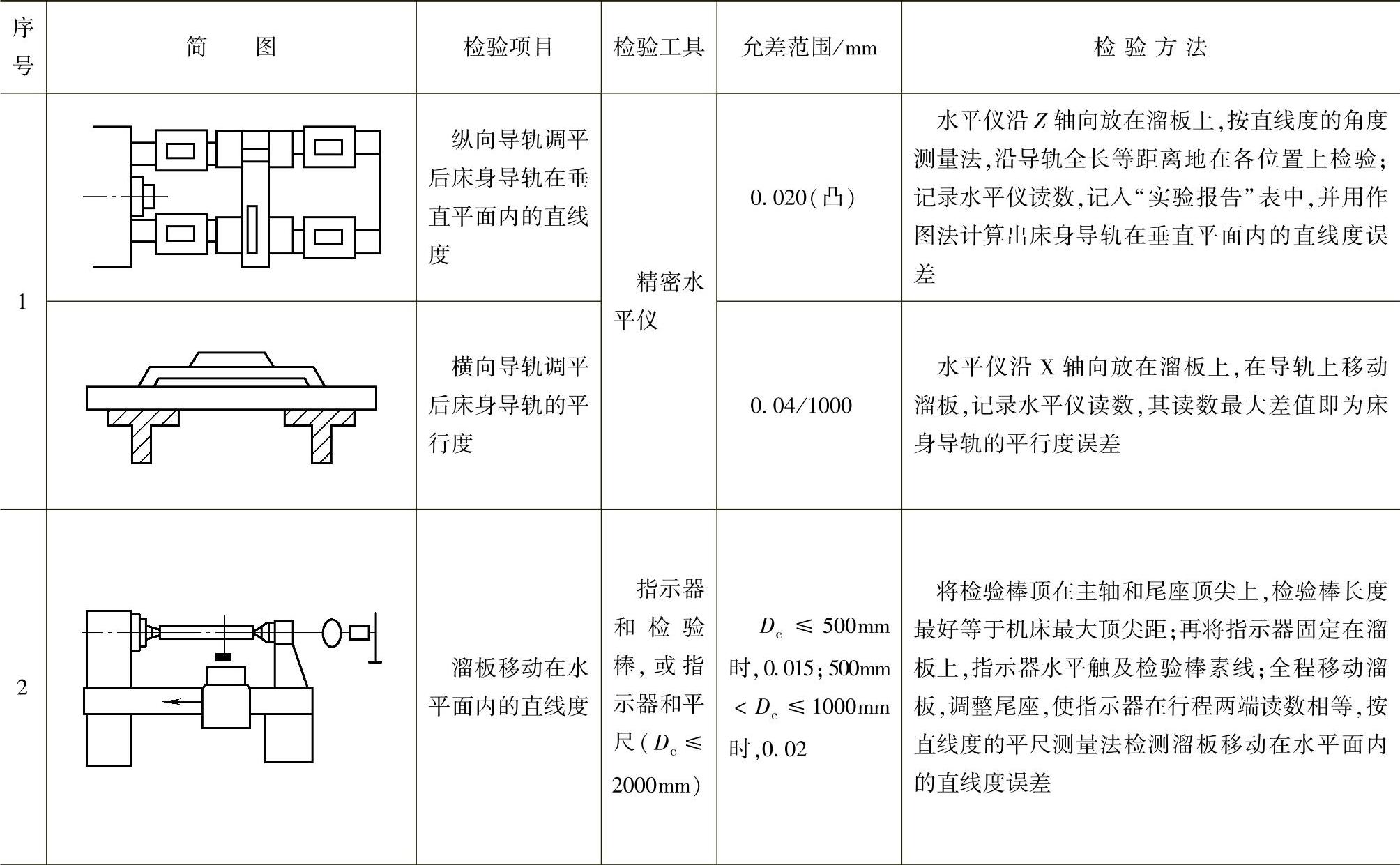

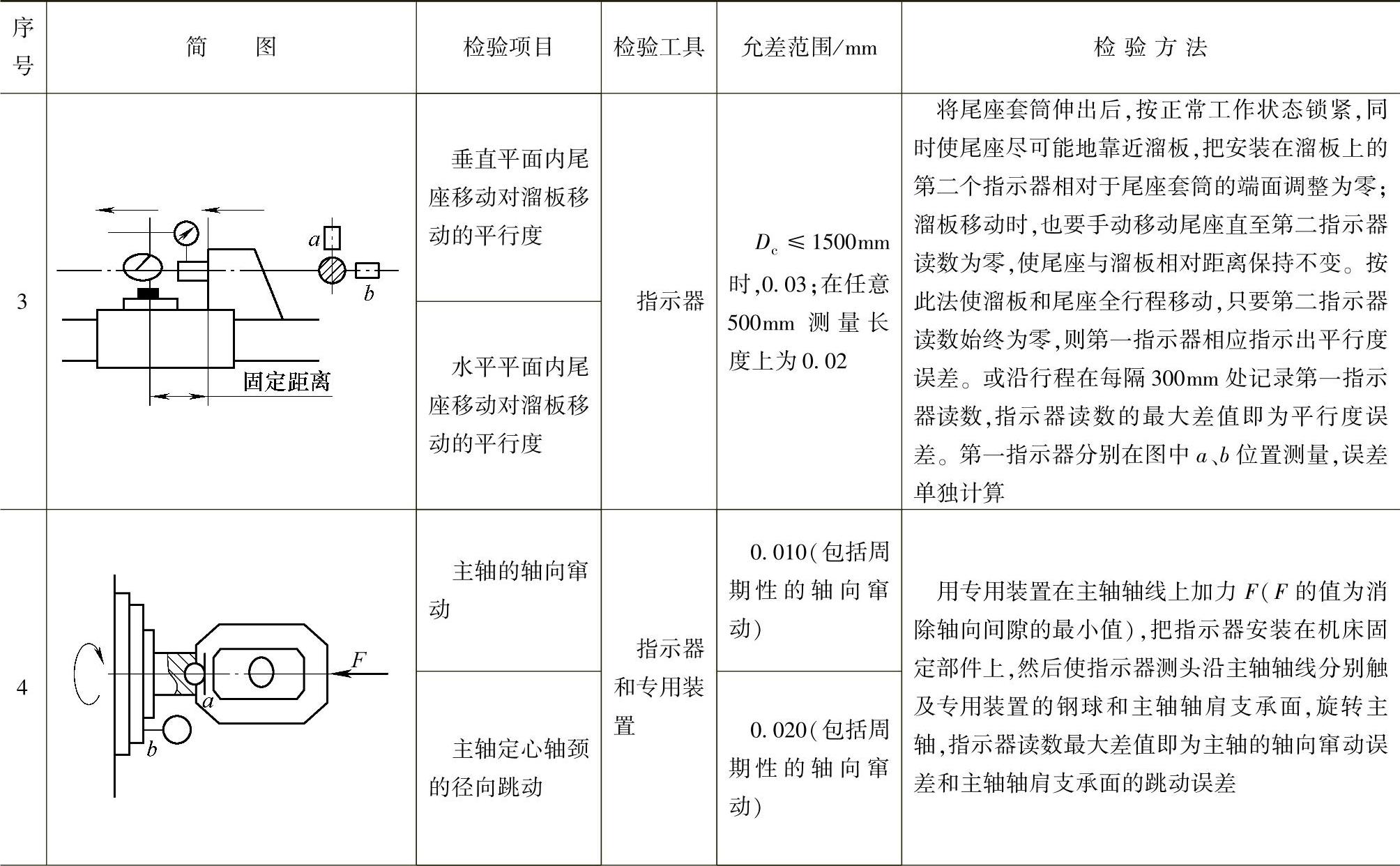

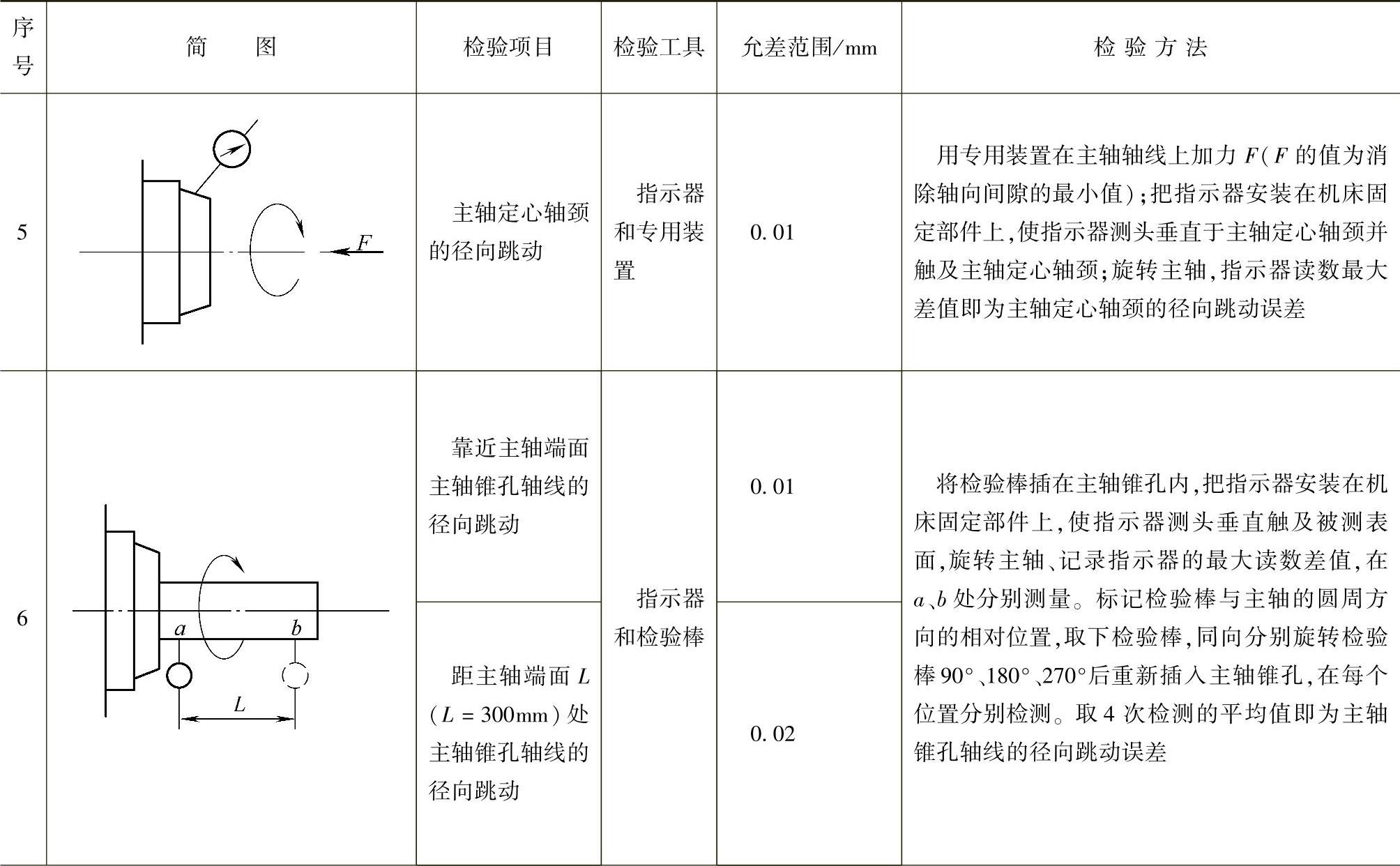

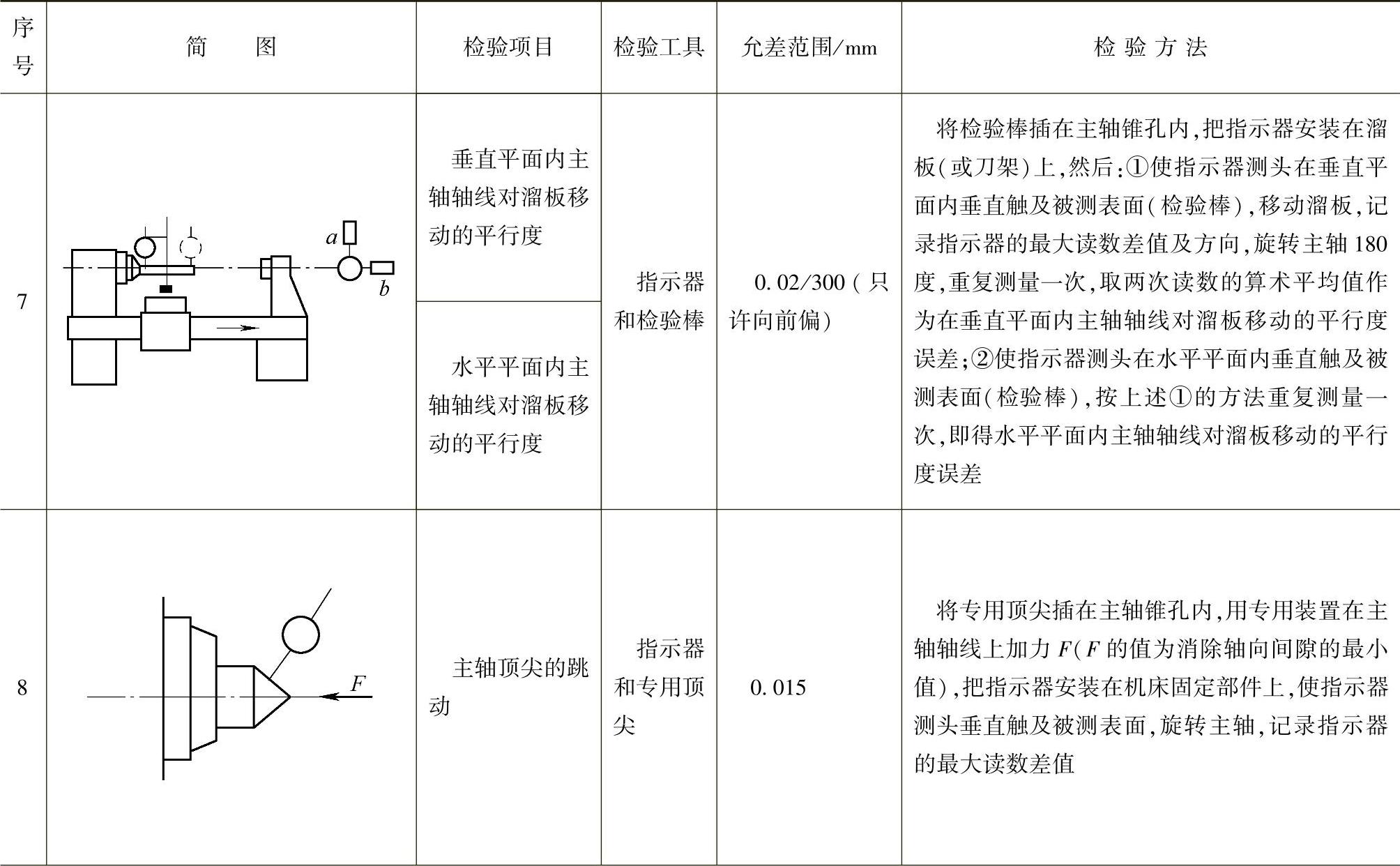

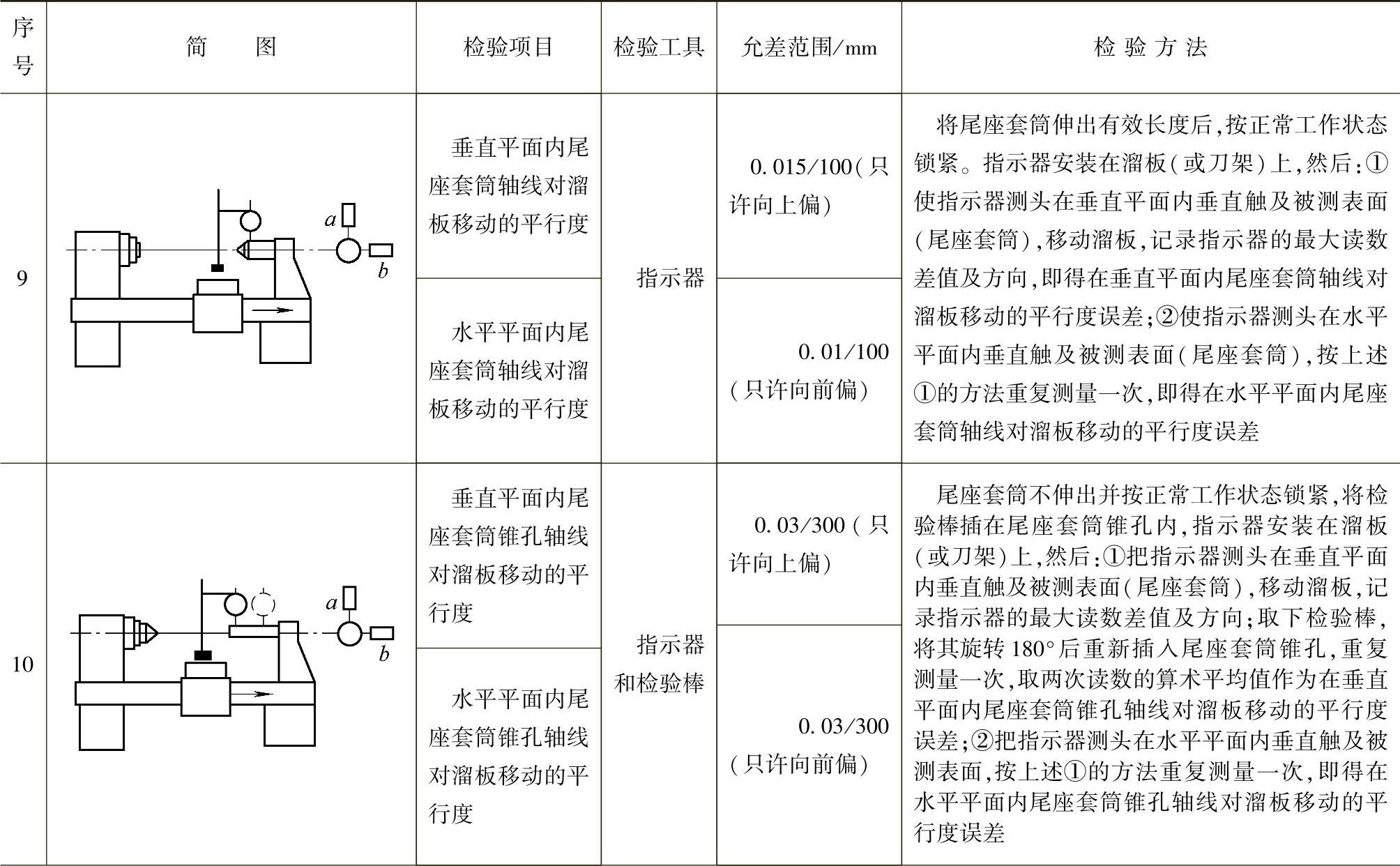

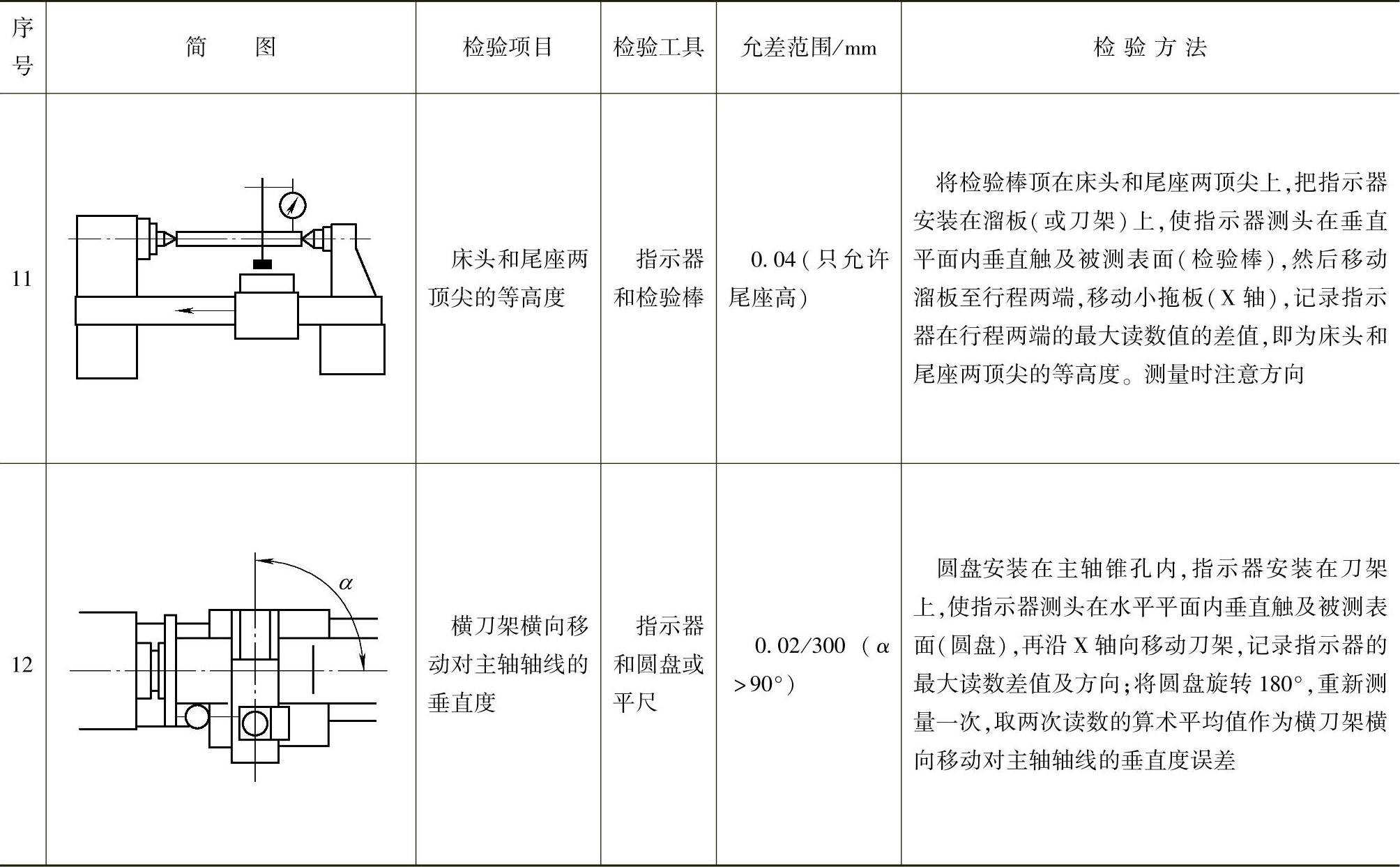

数控车床几何精度的检测项目及方法见表5-5。

2.定位精度的检验

机床定位精度是数控机床各坐标轴在数控装置控制下所达到的运动位置精度。定位精度取决于数控系统和机械传动误差的大小,能够从加工零件达到的精度反映出来。主要检测内容有直线运动的定位精度和重复定位精度、回转运动的定位精度及重复定位精度、直线运动反向误差(失动量)、回转运动反向误差(失动量)和原点复归精度等。

表5-5 数控车床几何精度的检测

(续)

(续)

(续)

(续)

(续)

数控机床的定位精度主要检测单轴定位精度、单轴重复定位精度和两轴以上联动加工出试件的圆度等。

目前,全世界各国对单轴定位精度和重复定位精度的规定、定义、测量方法和数据处理等均有所不同。在各类数控机床样本资料中,常用的标准有:美国标准(NAS)、美国机床制造商协会推荐标准、德国标准(VDI)、日本标准(JIS)、国际标准化组织标准(ISO)和中国国家标准(GB)。

在这些标准中,规定最低的是日本标准。与用其他标准检测相比,采用日本标准规定的测量方法检测的定位精度往往相差一倍以上。其他几种标准尽管处理数据上有所区别,但都按误差统计规律来分析、测量定位精度,即数控机床某一数控轴行程中某一个定位点误差,应该反映出该点在以后机床长期使用中成千上万次在此定位的误差,而在测量时只能测量有限次数(一般为5~7次)。为了真实反映这个定位点周围一组随机分散的点群定位误差分布范围,采用误差统计规律数据处理方法。

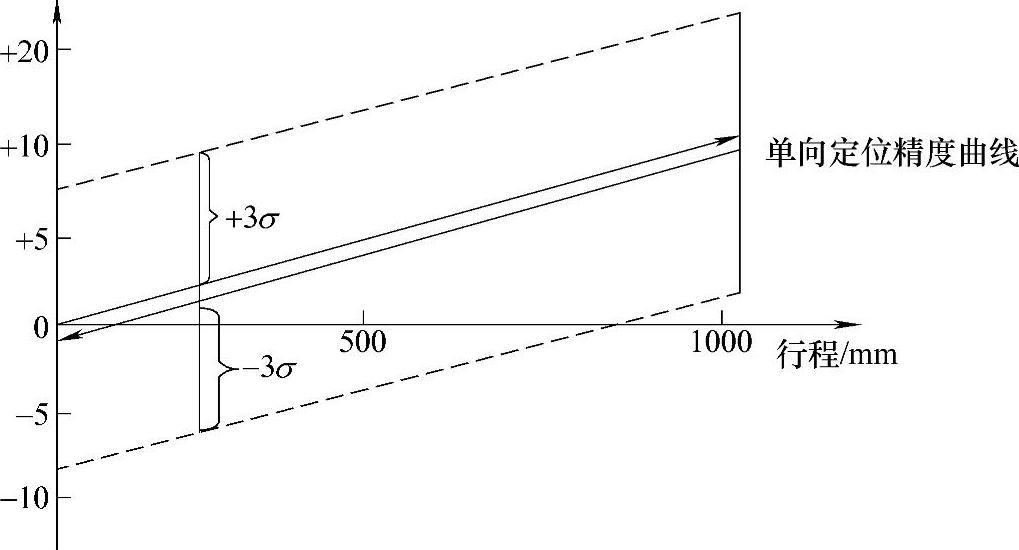

例如,按旧的ISO标准推荐±3σ散差处理办法,我们来测量一台加工中心上某一个坐标精度,如图5-2所示。(https://www.xing528.com)

图5-2 定位精度曲线

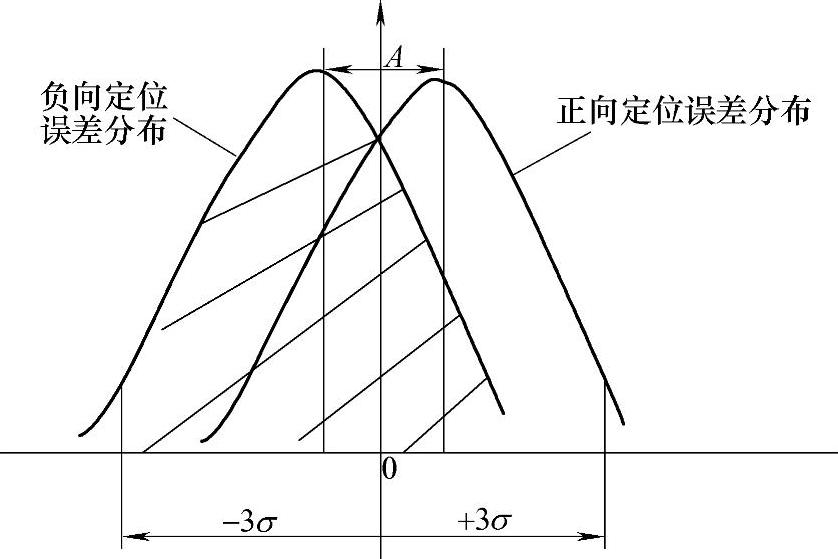

若我们对其中的某一定位点在正、反方向趋近该点,定位七次(N=7),其每一次实测数据如下:+4μm、+2μm、+1μm、0、-1μm、-2μm、-4μm。按ISO标准规定,该定位点散差的平均值为ΔXn=0,其散差3σ约为7.9μm。该点定位误差分布范围如图5-3所示。

图5-3 定位误差分布范围

如图5-3所示,在该定位点上,当正反方向反复定位时,重复定位精度将有99.96%的可能性在±3σ=15.8μm范围以内。德国VDI标准规定为5σ,将得到比这更大的误差。因此,这一重复定位精度公差为15.8μm。从1998年以来,国际上开始试运行新标准,按4σ处理将得到重复定位精度公差为10.5μm,但该算法反映了95%左右的定位点范围。按日本JIS标准处理,将得到重复定位精度公差为±4μm。从这里可以看出,JIS标准对于精度的要求是最松的,而VDI标准要求最为严格。

图5-2所示为定位精度曲线,实际上是用整个行程内一连串定位点的定位误差包络线构成的全程定位精度范围。目前对于数控机床,测量定位精度和重复定位精度一般都用激光测距仪,然后编制一个测量运动程序,让机床运动部件每间隔50~100mm移动一个点,往复运动5~7次后,与测距仪相连的计算机应用软件就会处理出各标准的检测结果。

从机床定位精度可估算出该机床加工时可能达到的精度,如在单轴数控机床上移动加工两个孔的孔距精度约为单轴数控机床在该段定位精度的1~2倍(具体误差值与工艺因素密切相关)。机床的定位精度与该机床的几何精度相匹配,而对于精密级定位精度的机床来说,其几何精度也不能低于同类的坐标镗床。

现在,有一些用户对批量生产的典型零件加工提出设备工艺能力系数的考核,要求CPK的值为1.1~1.33。这实质上是要求机床精度相对零件精度要有足够的误差储备,这样才能满足批量生产加工精度的稳定性要求。

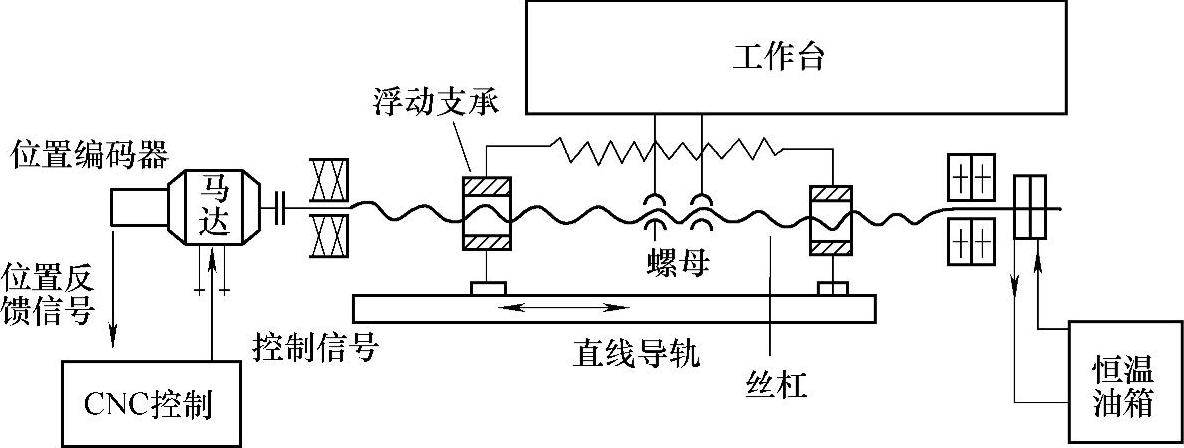

对定位精度要求较高的机床,必须关注它的进给伺服系统是采用半闭环方式还是全闭环方式,还有使用检测元件的精度及稳定性。采用半闭环伺服驱动方式时,机床的精度稳定性要受到一些外界因素影响,例如传动链中因工作温度变化而引起滚珠丝杠长度变化,这必然使工作台实际定位位置产生漂移影响,进而影响加工件的加工精度。图5-4是目前常用的进给传动链的结构。在半闭环控制方式下,位置检测元件放在伺服电动机另一端。滚珠丝杠轴向位置主要靠一端固定,另一端可以自由伸长。当丝杠伸长时,工作台就移动一个附加量。在一些新型中小数控机床上,采用减小导轨负荷(用直线滚动导轨)、提高丝杠制造精度、丝杠两端加预拉伸和丝杠中心通恒温油冷却等措施,在半闭环系统中也得到了较稳定的定位精度。

图5-4 数控机床进给传动链(半闭环)

3.切削精度的检验

数控机床切削精度检验又称为动态精度检验,其实质是对数控机床的几何精度和定位精度在切削时的综合检验。其内容可分为单项切削精度检验和综合试件检验。

单项切削精度检验包括:直线切削精度、平面切削精度、圆弧圆度、圆柱度、尾座套筒轴线对溜板移动的平行度、螺纹检测等。

综合试件检验包括:根据单项切削精度检验的内容,设计一个具有包括大部分单项切削内容的工件进行试切加工来确定机床的切削精度。

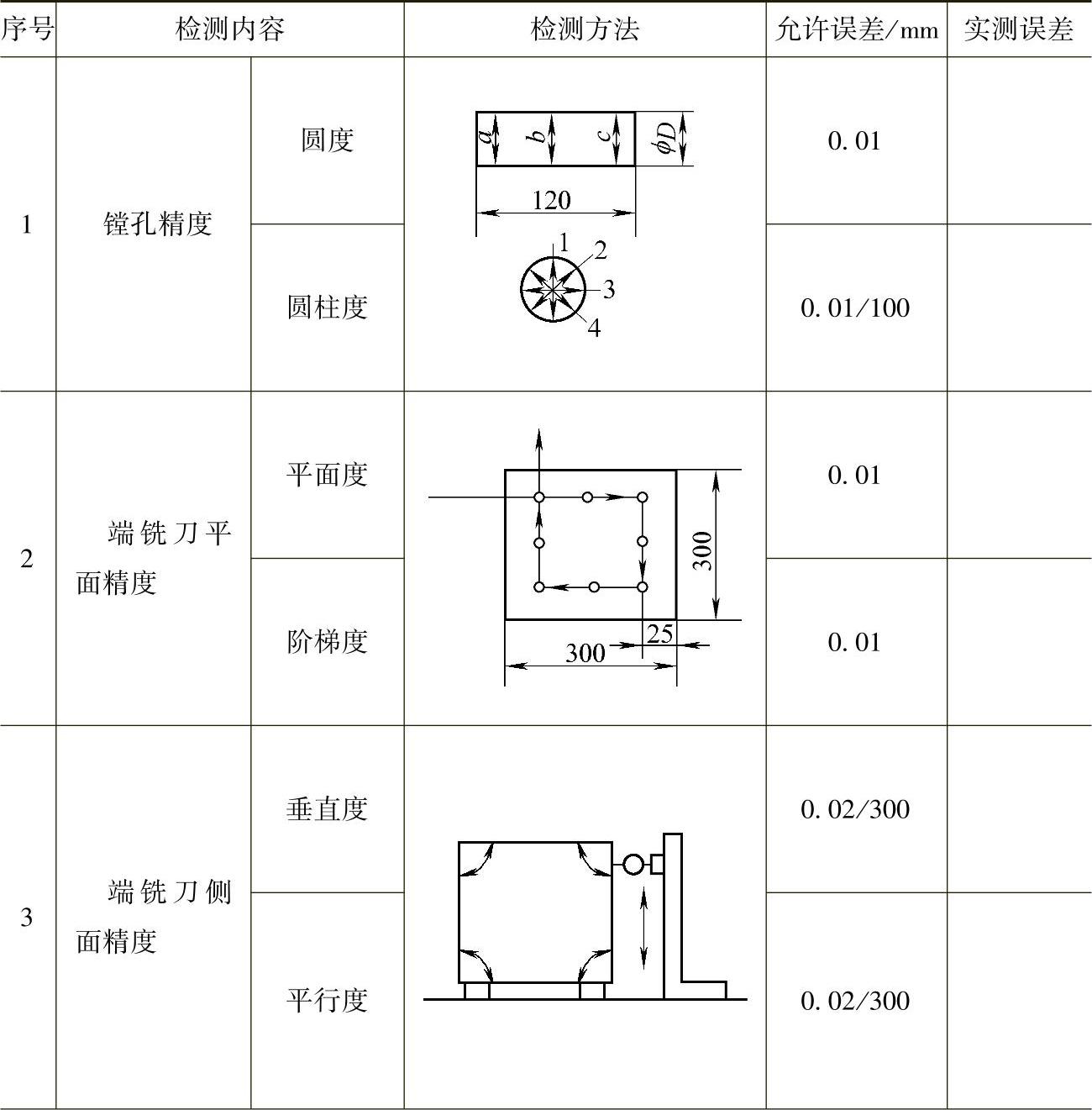

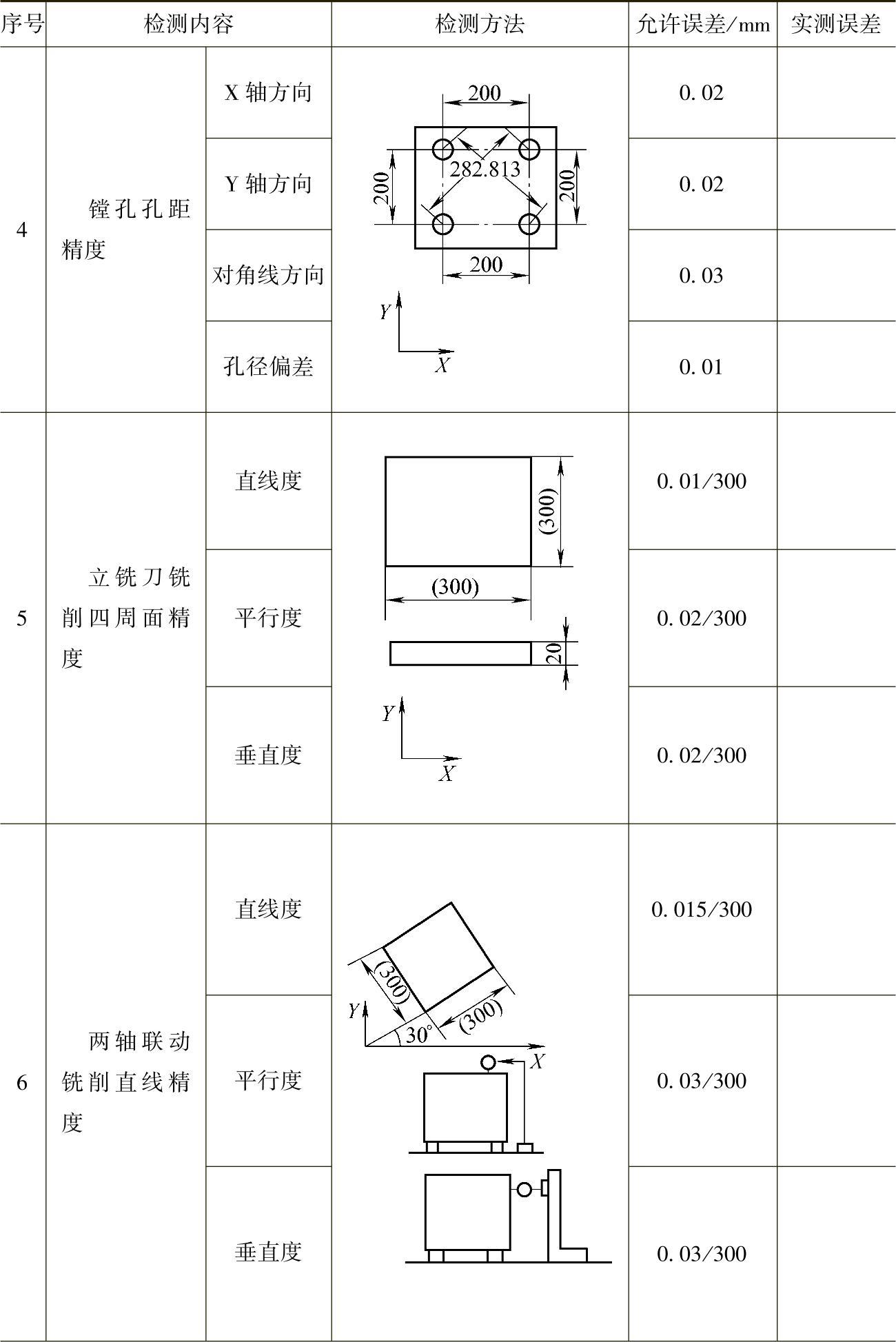

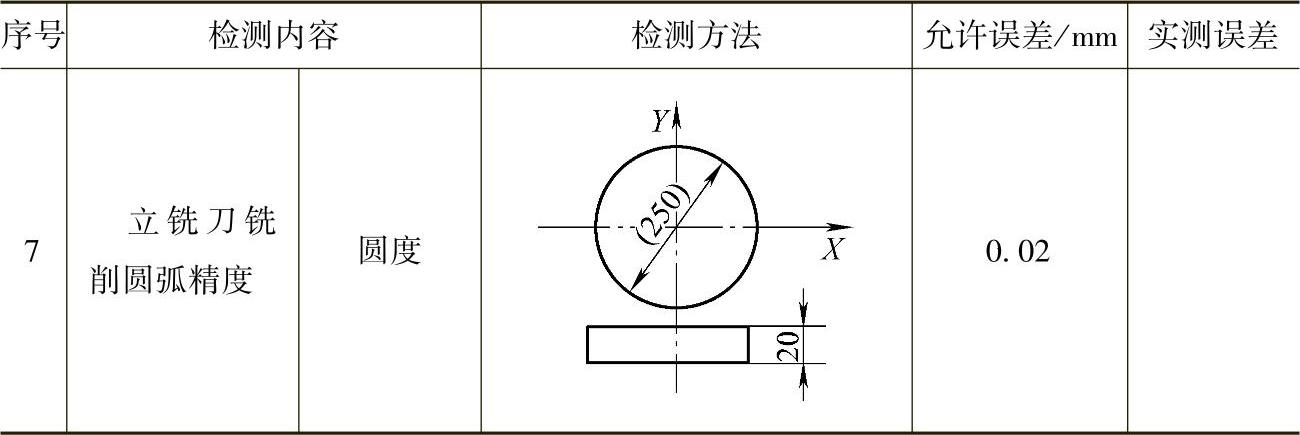

常用的数控机床切削精度检测验收内容如表5-6所示。

表5-6 数控机床切削精度检测验收内容

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。