1.工具的认识和使用

(1)丝锥 丝锥是钳工加工内螺纹的工具,分为手用丝锥和机用丝锥两种,有粗牙和细牙之分。手用丝锥一般用合金工具钢或碳素工具钢制造,机用丝锥都用高速钢制造。

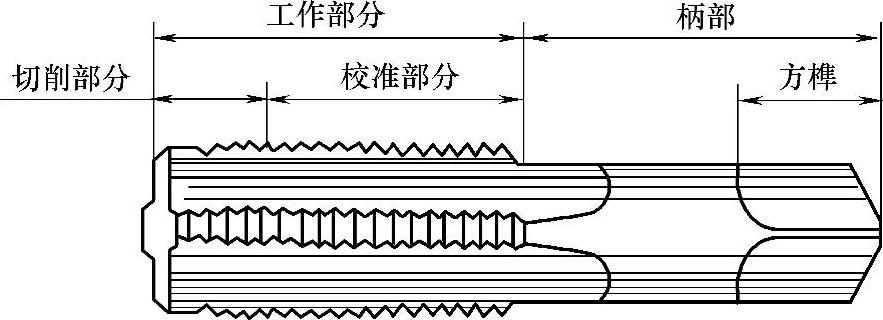

丝锥由工作部分和柄部组成,如图3-24所示。

图3-24 丝锥的组成

丝锥的柄部有方榫,是攻螺纹时被夹持的部分,用来传递转矩。丝锥的工作部分包括切削部分和校准部分。切削部分承担主要的切削工作,沿轴向开有几条容屑槽,能容纳切屑并形成切削刃和前角,其前角γo=8°~10°,后角αo=6°~8°。在切削部分前端磨出锥角,保证丝锥正确切入。丝锥的校准部分有完整的齿形,用来修光和校准已切出的螺纹,并引导丝锥沿轴向进给,校准部分有较小的倒锥,用以减小与螺孔的摩擦。

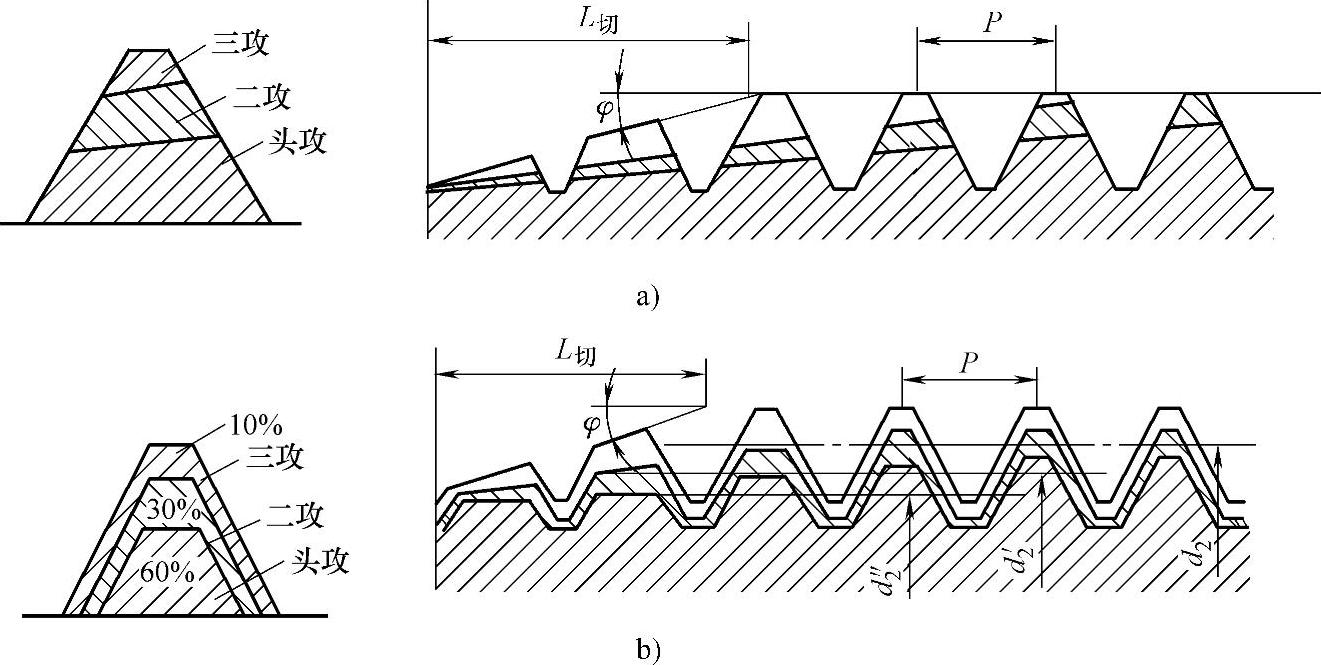

攻螺纹时,为了减小切削力和延长丝锥的使用寿命,一般将整个切削量分配给几支丝锥来完成。一般M6~M24的丝锥每套有两支;M6以下及M24以上的丝锥每套有三支;细牙螺纹丝锥每套有两支。成组丝锥切削量的分配形式有两种,即锥形分配和柱形分配,如图3-25所示。大于或等于M12的手用丝锥采用柱形分配,小于M12的手用丝锥采用锥形分配。一般M12或M12以上的通孔攻螺纹时,最后一定要用丝锥攻过才能得到正确的螺纹直径。

图3-25 成组丝锥的切削分配

a)锥形分配 b)柱形分配

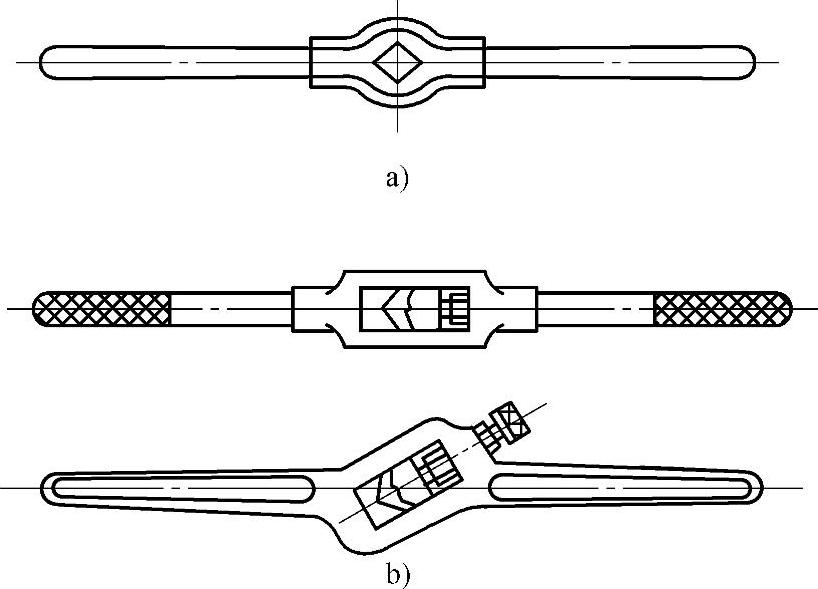

(2)铰杠 铰杠是手工攻螺纹时用来夹持丝锥柄部方榫,带动丝锥旋转切削的工具。铰杠分为普通铰杠和丁字形铰杠两类,每类铰杠又有固定式和可调式两种,图3-26所示为普通铰杠,图3-27所示为丁字铰杠。

图3-26 普通铰杠

a)固定式 b)可调式

图3-27 丁字铰杠

固定式铰杠常用来攻M5以下的螺纹,可调式铰杠可以调节夹持孔尺寸,丁字铰杠主要用于攻工件凸台旁的螺纹或机体内部的螺纹。

2.能力掌握

(1)攻螺纹前确定底孔直径与孔深

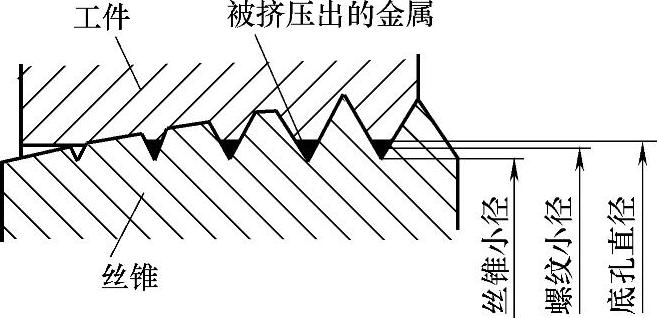

1)确定底孔直径。用丝锥攻螺纹时,每个切削刃一方面在切削金属,一方面也在挤压金属,因而会产生金属凸起并向牙尖流动的现象。若攻螺纹前钻孔直径与螺纹小径相同,螺纹牙型顶端与丝锥刀齿根部没有足够的空隙,因此被丝锥挤出的金属会卡住丝锥甚至将丝锥折断。因此,底孔直径应比螺纹小径略大,这样挤出的金属流向牙尖正好形成完整螺纹,又不易卡住丝锥,如图3-28所示。但若底孔直径钻得过大,又会使材料不足,致使螺纹的牙型高度不够,降低其强度。因此,通常根据工件材料的塑性和钻孔时的扩张量来确定底孔的直径,使攻螺纹时既有足够的空隙容纳被挤出的材料,又能保证加工出来的螺纹具有完整的牙型。底孔直径通常可查表确定,也可按经验公式进行计算。

钢及塑性大的材料

D0=D-P

铸铁及塑性小的材料

D0=D-(1.05~1.1)P

式中 D0——螺纹底孔直径(mm);(https://www.xing528.com)

D——螺纹大径(mm);

P——螺距(mm),可根据直径查相关标准。

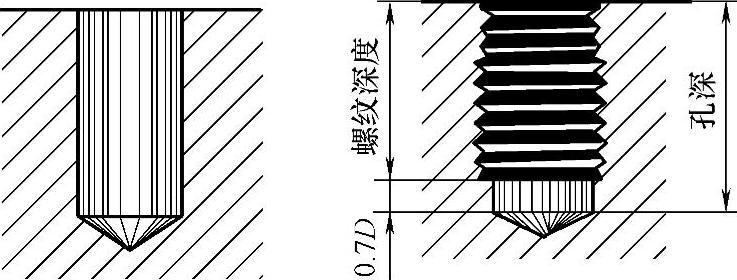

2)确定底孔深度(加工盲孔螺纹时)。攻盲孔螺纹时,由于丝锥切削部分不能攻出完整的螺纹牙型,所以钻孔深度要大于螺纹的有效深度,如图3-29所示。钻孔深度的计算式为。

H=h+0.7D

式中 H——底孔深度(mm);

h——螺纹有效深度(mm);

D——螺纹大径(mm)。

图3-28 攻螺纹时的挤压现象

图3-29 螺纹底孔深度的确定

(2)攻螺纹的操作要点

1)按图样的要求划线,按底孔直径选用钻头钻底孔,用锪钻钻孔口倒角,便于丝锥顺利切入,并可防止孔口出现挤压的凸边。

2)将工件夹持在台虎钳上攻螺纹,较小的工件可以放平,左手把持住工件,右手使用铰杠攻螺纹。

3)按丝锥柄部的方头尺寸选用铰杠。

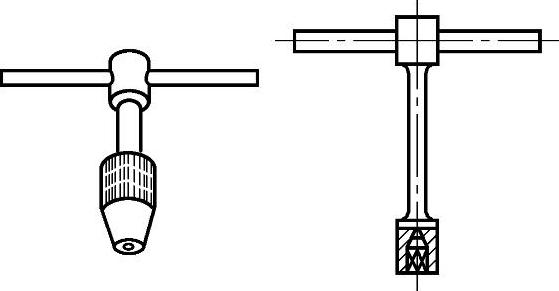

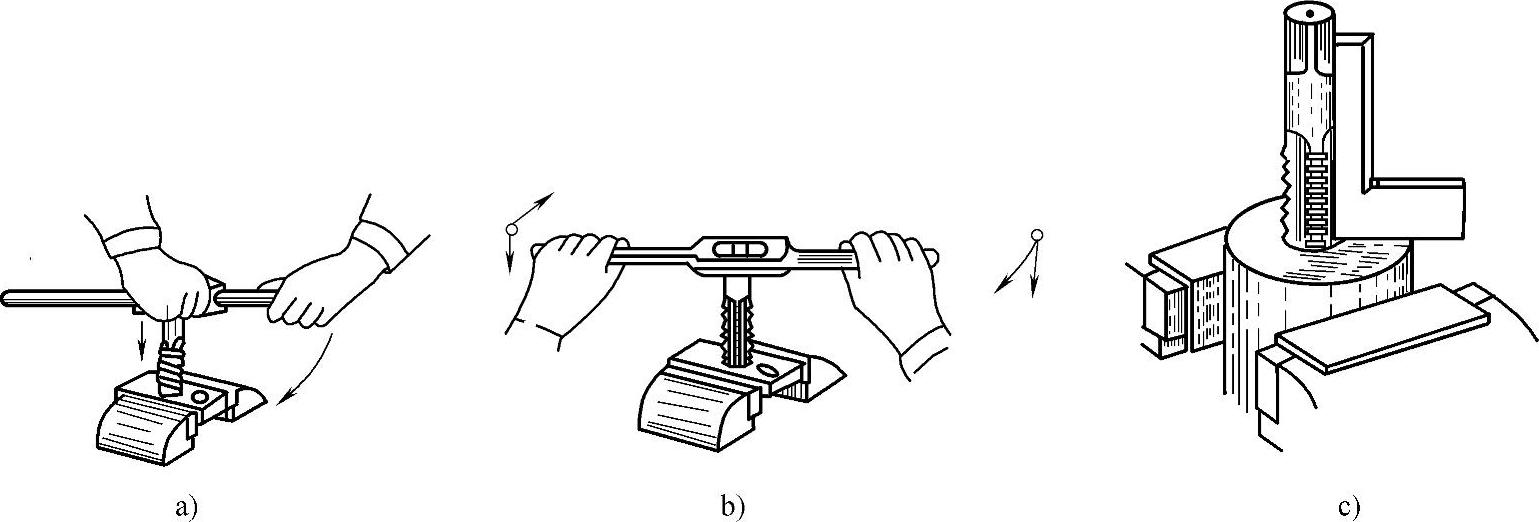

4)用头锥起攻。起攻时,可用一手的手掌按住铰杠中部,沿丝锥轴线用力加压,另一手配合做顺时针方向旋进;或两手握住铰杠两端均匀施加压力,并使丝锥顺时针方向旋进,如图3-30所示。操作中应保证丝锥中心线与孔中心线重合,没有歪斜。

图3-30 起攻方法

a)起攻 b)两手用力均匀 c)检查垂直度

5)在丝锥攻入1~2圈后,应该及时从前后、左右两个方向检查丝锥与工件表面的垂直度,并不断校正至达到要求。

6)当丝锥的切削部分完全进入工件时,就不需要再施加压力,而靠丝锥做自然旋进切削,手上用力要均匀,并要经常倒转1/4~1/2圈,进行断屑和排屑。

7)攻螺纹时,必须以头锥、二锥、三锥顺序攻削,以合理分担切削量。

8)攻盲孔螺纹时,可在丝锥上做好深度标记,并注意经常退出丝锥,以清除留在孔内的切屑。

9)攻螺纹时应加切削液润滑,以减小切削阻力,降低加工螺纹孔的表面粗糙度值,同时可延长丝锥的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。